Highleap PCB Factory (HILPCB) ist auf die Herstellung hochwertiger Aluminiumoxid-Leiterplatten spezialisiert, die hervorragende thermische Leistung mit Kosteneffizienz kombinieren. Unsere Aluminiumoxid-Substratverarbeitungsfähigkeiten liefern zuverlässige Keramik-Leiterplatten für LED-Beleuchtung, Leistungsmodule, Automobilelektronik und industrielle Anwendungen, bei denen verbessertes Wärmemanagement und elektrische Isolation wesentlich sind.

Materialeigenschaften und Leistungsmerkmale von Aluminiumoxid-Substraten

Aluminiumoxid (Al2O3) stellt das am weitesten verbreitete Keramik-PCB-Material dar und bietet ein optimales Gleichgewicht zwischen Wärmeleitfähigkeit, elektrischer Isolation und mechanischer Festigkeit zu wettbewerbsfähigen Kosten. Unsere Aluminiumoxid-Leiterplattenfertigung nutzt verschiedene Reinheitsgrade, um spezifischen Anwendungsanforderungen gerecht zu werden:

96% Aluminiumoxid (Standardqualität)

- Wärmeleitfähigkeit: 24-28 W/m·K

- Dielektrizitätskonstante: 9,8 bei 1 MHz

- Biegefestigkeit: 380 MPa

- Volumenwiderstand: >10¹⁴ Ω·cm

- Kosteneffektiv für allgemeine Anwendungen

99,5% Aluminiumoxid (Hohe Reinheit)

- Wärmeleitfähigkeit: 30-35 W/m·K

- Überlegene Oberflächenqualität: Ra <0,2μm

- Geringerer dielektrischer Verlust: tan δ <0,0002

- Verbesserte mechanische Eigenschaften

- Ideal für HF- und Präzisionsanwendungen

99,9% Aluminiumoxid (Ultrarein)

- Maximale thermische Leistung: 35-38 W/m·K

- Außergewöhnliche elektrische Eigenschaften

- Minimale Porosität <0,1%

- Premium-Anwendungen, die höchste Leistung erfordern

Der thermische Ausdehnungskoeffizient von Aluminiumoxid (6,5-7,5 ppm/K) bietet gute Kompatibilität mit Halbleiterbauelementen, während keine Feuchtigkeitsaufnahme die dimensionale Stabilität in feuchten Umgebungen gewährleistet. Diese Eigenschaften machen Aluminiumoxid-Substrate den traditionellen FR-4-PCB-Materialien überlegen für Anwendungen, die ein verbessertes Wärmemanagement erfordern.

Fortschrittliche Metallisierungsprozesse für Aluminiumoxid-Leiterplatten

Die Erstellung zuverlässiger Leiterbahnmuster auf Aluminiumoxid-Substraten erfordert spezialisierte Metallisierungstechnologien:

Dickschichttechnologie Unser Siebdruckverfahren trägt leitfähige Pasten mit präziser Kontrolle auf:

- Leitermaterialien: Ag, AgPd, Au, Cu

- Leiterbahnbreite/-abstand: 100μm/100μm Standard (75μm erreichbar)

- Mehrschichtfähigkeit mit vergrabenen Vias

- Integrationsmöglichkeiten für Widerstände und Kondensatoren

- Brenntemperatur: 850-950°C für optimale Haftung

Dünnfilmverarbeitung Für Hochfrequenz- und Präzisionsanwendungen:

- Gesputterte Ti/Cu/Ni/Au-Metallisierung

- Strukturgrößen bis zu 25μm Leiterbahnen/Abstände

- Überlegene Haftung durch Titan-Barriereschichten

- Kompatibel mit Drahtbonden und Flip-Chip-Montage

- Kontrollierte Impedanz für Hochfrequenz-PCB-Anwendungen

Direkt gebundenes Kupfer (DBC) Hochstromanwendungen profitieren von unserem DBC-Prozess:

- Kupferdicke: 0,127mm bis 0,4mm

- Strombelastbarkeit über 100A

- Hervorragende thermische Zyklenfestigkeit

- Ideal für Leistungsmodulsubstrate

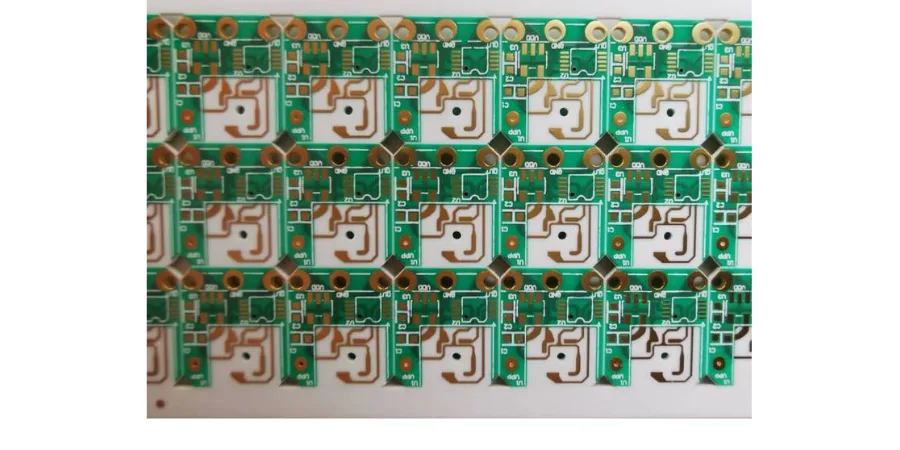

Fertigungsexzellenz und Qualitätskontrolle

HILPCBs Aluminiumoxid-Leiterplatten-Produktionseinrichtung umfasst hochmoderne Ausrüstung und rigorose Qualitätssysteme:

Verarbeitungsfähigkeiten

- Dickenbereich: 0,25mm bis 3,0mm

- Verzugstoleranz: <0,05% der Diagonale

- Oberflächenfinish-Optionen: Wie gebrannt, geläppt, poliert

- Laserbohren: 50μm minimaler Via-Durchmesser

Qualitätssicherungsmaßnahmen Jede Aluminiumoxid-Leiterplatte durchläuft eine umfassende Inspektion:

- Automatisierte optische Inspektion für Musterintegrität

- Querschnittsanalyse zur Verifizierung der Schichtdicke

- Haftungsprüfung, die MIL-STD-883-Anforderungen übertrifft

- Wärmewiderstands-Messung für Leistungsanwendungen

- 100% elektrische Prüfung einschließlich Durchgang und Isolation

Unser nach ISO 9001:2015 zertifiziertes Qualitätsmanagementsystem gewährleistet gleichbleibende Leistung über Produktionschargen hinweg, mit vollständiger Rückverfolgbarkeit von Rohmaterialien bis hin zu fertigen Produkten.

Anwendungen und Montagedienstleistungen für Aluminiumoxid-Leiterplatten

Aluminiumoxid-Keramik-Leiterplatten sind weithin anerkannt für ihre außergewöhnliche Wärmeleitfähigkeit, elektrische Isolation und langfristige Zuverlässigkeit. Diese Eigenschaften machen sie unverzichtbar in anspruchsvollen Bereichen von der Medizinelektronik bis hin zu Leistungssystemen und HF-Kommunikation.

Vielseitige Anwendungen in Hochzuverlässigkeitsbereichen

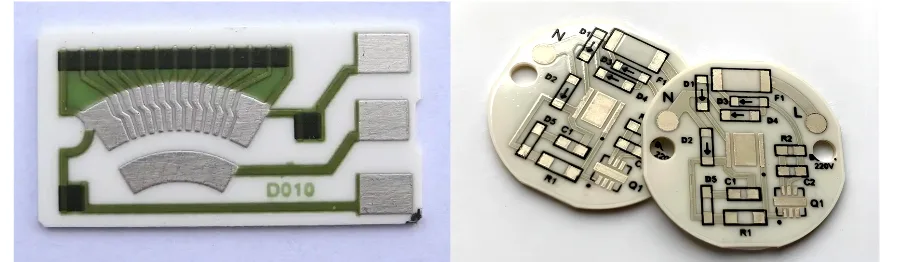

Medizinische Geräte Aluminiumoxid-Substrate sind ideal für implantierbare Komponenten und chirurgische Elektronik und bieten biokompatible Metallisierung und Beständigkeit gegenüber Sterilisationsverfahren. Sie werden häufig in medizinischer Bildgebung, Patientenüberwachung und Defibrillatorsystemen eingesetzt, die eine hohe Spannungsisolation und Haltbarkeit erfordern.

LED- und Beleuchtungssysteme Von COB-Modulen mit über 150 lm/W bis zu UV-C-Arrays für Sterilisation und Automotive-LED-Scheinwerfer gewährleisten Aluminiumoxid-Leiterplatten thermische Stabilität und lange Lebensdauer. Zu den Anwendungen gehören Pflanzenzuchtleuchten und Hochleistungs-Stadionbeleuchtungen mit einer Betriebsdauer von über 100.000 Stunden.

Leistungselektronik und Energie Aluminiumoxid-Leiterplatten unterstützen hocheffiziente SiC- und GaN-Leistungsbauelemente, Wechselrichter für Elektrofahrzeuge, Windkraftwandler und industrielle Antriebe. Sie sind für Spannungsbereiche von 600 V bis über 1.000 V ausgelegt und arbeiten zuverlässig über 25+ Jahre in erneuerbaren Energiesystemen.

HF, Telekommunikation und Radar Dank hervorragender Signalintegrität und Verpackungsoptionen werden Aluminiumoxid-Leiterplatten in 5G-Leistungsverstärkern, Satellitenverbindungen, Automobilradar (77 GHz) und Radarmodulen in Militärqualität eingesetzt. Sie sind ideal für kompakte IoT-Sensorknoten und hermetisch abgedichtete Kommunikationsgeräte.

Industrie und raue Umgebungen Die thermische Stabilität von Aluminiumoxid ermöglicht den Einsatz in Hochtemperatursensoren (bis zu 500 °C), Ölerkundungselektronik, Luftfahrtelektronik (DO-160-konform) und Fabrikautomationssystemen, in denen Stöße, Vibrationen und Temperaturextreme vorhanden sind.

Spezialisierte Montagedienstleistungen für Keramiksubstrate

HILPCB bietet End-to-End-Montagelösungen, die für Aluminiumoxid-Leiterplatten entwickelt wurden:

- Oberflächenmontage (SMT) mit keramikoptimierten thermischen Profilen und Stickstoff-Reflow.

- Die-Befestigung mit Gold-Zinn-Lot, gesintertem Silber oder leitfähigem Epoxid, je nach Anwendungsbedarf.

- Drahtbonden mit Gold- oder Aluminiumdrähten im Bereich von 25–500 μm im Durchmesser, unterstützt sowohl Feinraster- als auch Hochstrom-Geräte.

- Flip-Chip-Montage mit Underfill für CTE-Anpassung, reduziert thermischen Stress.

- Hermetische Abdichtung für Anwendungen in medizinischen Implantaten und Systemen in Militärqualität.

Zur Erhöhung der Zuverlässigkeit bieten wir Konformal-Beschichtungen, Glob-Top-Verkapselung, kundenspezifische Kühlkörperintegration und EMV-Abschirmung. Unsere schlüsselfertigen Dienstleistungen umfassen elektrische Tests, Röntgen-Hohlraumerkennung und vollständige AOI-Inspektion – und stellen sicher, dass jedes montierte Produkt die höchsten Standards für missionskritische Leistung erfüllt.

Warum HILPCB für die Aluminiumoxid-Leiterplattenfertigung wählen

Die Wahl von HILPCB als Ihr Aluminiumoxid-Leiterplatten-Partner bietet signifikante Vorteile während Ihres gesamten Produktentwicklungs- und Produktionslebenszyklus. Unser Ingenieurteam bringt jahrzehntelange Erfahrung mit Keramiksubstraten mit und bietet Designoptimierungsvorschläge, die die Herstellbarkeit verbessern und gleichzeitig Kosten reduzieren. Von Prototypenmengen, die in 7-10 Tagen geliefert werden, bis hin zur Großserienmontage mit einer monatlichen Kapazität von über 100.000 Einheiten, wir skalieren nahtlos mit Ihren Anforderungen.

Unser globales Logistiknetzwerk gewährleistet zuverlässige Lieferung weltweit, mit spezieller Verpackung, die empfindliche Keramiksubstrate während des Transports schützt. Mehrere Zahlungsoptionen, darunter PayPal, Überweisung und NET-Zahlungsbedingungen für qualifizierte Konten, vereinfachen die Beschaffung. Die technische Unterstützung geht über die Lieferung hinaus, wobei unsere Anwendungsingenieure bei der Entwicklung von Montageprozessen und Fehlersuche unterstützen.

Partnerschaft mit HILPCB für Ihre Aluminiumoxid-Leiterplatten-Bedürfnisse und erleben Sie den Unterschied der Zusammenarbeit mit Keramiksubstrat-Spezialisten, die die Feinheiten von Aluminiumoxid-Materialien verstehen. Ob Sie LED-Module mit präzisem Wärmemanagement, Leistungselektronik mit hoher Stromkapazität oder HF-Schaltungen, die stabile dielektrische Eigenschaften benötigen, entwerfen – unsere Aluminiumoxid-Leiterplattenlösungen liefern die Leistung und Zuverlässigkeit, die Ihre Anwendungen erfordern.

Häufig gestellte Fragen

Welche Vorteile bieten Aluminiumoxid-Leiterplatten gegenüber Metallkern-Leiterplatten?

Aluminiumoxid-Leiterplatten bieten vollständige elektrische Isolation ohne die Notwendigkeit von dielektrischen Schichten, die die thermische Leistung in Metallkern-Designs begrenzen. Das Keramiksubstrat bietet 24-35 W/m·K Wärmeleitfähigkeit bei gleichzeitiger Aufrechterhaltung von >10¹⁴ Ω·cm Widerstand. Zusätzlich passt die thermische Ausdehnung von Aluminiumoxid besser zu Halbleiterbauelementen, was den thermischen Stress während der Zyklierung reduziert.

Wie vergleichen sich 96% und 99% Aluminiumoxid für verschiedene Anwendungen?

96% Aluminiumoxid bietet das beste Kosten-Leistungs-Verhältnis für allgemeine LED- und Leistungsanwendungen, mit 24-28 W/m·K Wärmeleitfähigkeit. 99%+ Aluminiumoxid bietet verbesserte thermische Leistung (30-35 W/m·K), geringere dielektrische Verluste und überlegene Oberflächenqualität, ideal für HF-Anwendungen und Präzisionsschaltungen, die enge Toleranzen erfordern.

Was sind typische Lieferzeiten für Aluminiumoxid-Leiterplattenbestellungen?

Standard-Aluminiumoxid-Leiterplatten-Designs werden in 10-12 Tagen für Prototypenmengen ausgeliefert. Schnelldrehservice liefert einfache Designs in 7 Tagen. Komplexe Baugruppen mit Drahtbonden oder spezieller Metallisierung erfordern 15-20 Tage. Wir halten Aluminiumoxid-Substrat-Inventar, um Materialbeschaffungsverzögerungen zu minimieren.

Können Aluminiumoxid-Substrate für Vias lasergebohrt werden?

Ja, wir verwenden CO2- und UV-Laser, um Vias in Aluminiumoxid-Substraten mit Mindestdurchmessern von 50μm zu bohren. Laserbohren bietet saubere, rissfreie Löcher ohne den mechanischen Stress des traditionellen Bohrens. Via-Metallisierungsoptionen umfassen gefüllte Vias für Wärmemanagement und kastellierte Vias für Randverbindungen.

Welche Designrichtlinien gelten für Aluminiumoxid-Leiterplatten-Layouts?

Wichtige Designregeln umfassen: minimale Leiterbahnbreite 100μm (Dickschicht) oder 25μm (Dünnschicht), minimaler Via-Durchmesser 100μm, Randabstand 0,5mm zur Verhinderung von Absplitterungen und Eckenradius >0,2mm. Wir bieten detaillierte Designrichtlinien und kostenlose DFM-Überprüfung, um Herstellbarkeit zu gewährleisten.

Wie gehen Sie mit der Sprödigkeit von Aluminiumoxid während der Montage um?

Unsere Montageprozesse beinhalten spezialisierte Vorrichtungen, die das Substrat während der Platzierung und des Reflows stützen. Kontrollierte Heiz-/Kühlraten verhindern Thermoschock. Pick-and-Place-Ausrüstung verwendet reduziertes Vakuum und spezielle Düsen. Diese Anpassungen erreichen Montage-Ausbeuten vergleichbar mit Standard-Leiterplatten, während die Keramikintegrität geschützt wird.