Hochvolumen-PCBA-Fertigung | SPC, DPPM-Kontrolle, vorausschauende Lieferkette

Skalierung auf zig Millionen Einheiten mit statistischer Prozesskontrolle (SPC), DPPM typischerweise <500 (weniger als fünfhundert), Echtzeit-MES-Nachverfolgung und vorausschauender Bestandsführung. IATF 16949 und ISO 13485 fähig über vollautomatisierte SMT-Linien.

Statistische Prozesskontrolle & Ertragsoptimierungs-Framework

Datengetriebene Fertigungsexzellenz mit kontinuierlicher ÜberwachungDer Erfolg von Hochvolumen-PCBA hängt von mehr als Automatisierung ab – Statistische Prozesskontrolle (SPC) und schnelle Feedbackschleifen schützen den Ertrag bei steigender Produktion. Wir überwachen die Lötpastenmenge (typische Toleranz ±10% — plus/minus zehn Prozent), die Platziergenauigkeit (±25–50 μm — plus/minus fünfundzwanzig bis fünfzig Mikrometer) und die Reflow-Stabilität über alle Linien hinweg. Ausgereifte Programme erreichen konsequent FPY 98–99,5% (achtundneunzig bis neunundneunzig Komma fünf Prozent) mit DPPM unter 500 (fünfhundert Teile pro Million). Inline-Rückverfolgbarkeitssysteme verbinden Spulen, Datumscodes und Bedienerereignisse mit jeder Seriennummer für schnelle Eindämmung. Für Best Practices auf Leiterplattenfertigungsebene siehe unsere SMT-Montage und Leiterplattenmontage Anleitungen.

Kritisches Risiko: Linienungleichgewicht, thermische Profilabweichung oder Bauteil-Koplanaritätsfehler können intermittierende Defekte in großem Maßstab verursachen, die in Kleinserienvalidierungen unsichtbar bleiben. Ohne geschlossene SPC-Schleife können Variationen in der Lötpastenhöhe oder Düsenverschleiß den Erstpass-Ertrag um 1–2% (ein bis zwei Prozent) pro 10.000 Platzierungen reduzieren.

Unsere Lösung: Wir integrieren MES-ERP-Datensynchronisation mit Echtzeit-AOI/Röntgen-Feedback. SPC-Dashboards markieren automatisch Abweichungen in Cp/Cpk unter 1,33 und lösen Mikrostopps für Linienkorrekturen aus. Reflow-Öfen arbeiten mit thermischer Kartierungsverifikation gemäß IPC-7095, um die Lötstellenkonsistenz zu gewährleisten. Für vollständige Systemaufbauten sehen Sie, wie dies in unsere Box Build Assembly und Turnkey Assembly Workflows für end-to-end Qualitätssicherung integriert wird.

Lieferkettenresilienz wird durch mehrstufige AVL, prädiktive Bedarfsplanung und Pufferbestandspolitik aufgebaut. Wir kombinieren ERP-Prognosen mit MES-WIP-Daten, um die Bestandsgröße zu optimieren, Engpässe zu minimieren und den Durchsatz aufrechtzuerhalten. Für Kosten- und Lieferzeitoptimierungsmodelle lesen Sie unseren PCBA-Angebotsleitfaden und unseren Small Batch Assembly Servicevergleich.

- FPY-Ziele üblicherweise 98–99,5% (achtundneunzig bis neunundneunzig Komma fünf Prozent)

- Platzierkapazität bis zu ~250.000 CPH pro Linie (etwa zweihundertfünfzigtausend)

- Echtzeit-SPC mit Cpk ≥1,33 (größer oder gleich eins Komma drei drei)

- Chargen-/Datumscode-Rückverfolgbarkeit gemäß IPC-1782

- DPPM-Leistung typischerweise <500 (weniger als fünfhundert)

- Prädiktive Wartung reduziert Ausfallzeiten um ~30–40% (dreißig bis vierzig Prozent)

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

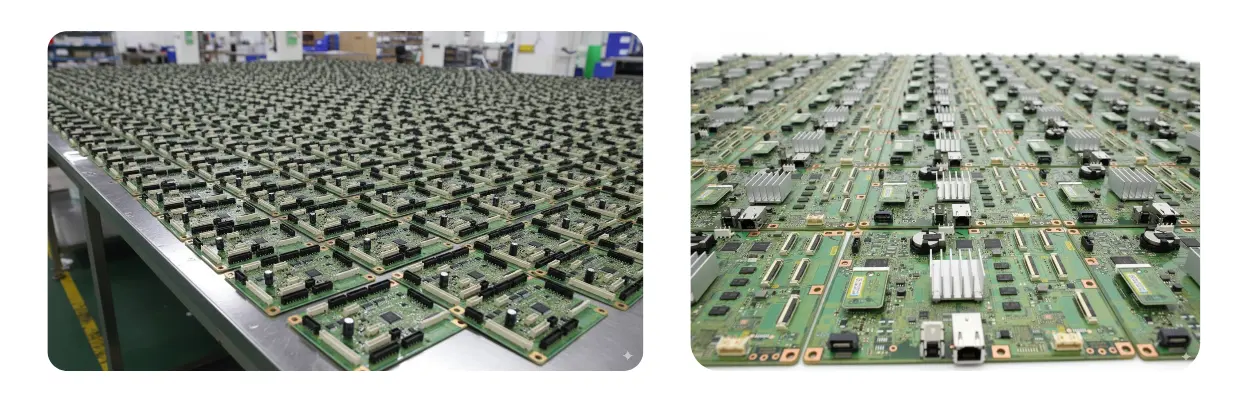

Automatisierte Produktionslinien & Komponentenmanagement

Integriertes MES mit Echtzeit-Transparenz und -SteuerungLinienkonfigurationen liefern ~150.000–500.000 CPH (etwa einhundertfünfzigtausend bis fünfhunderttausend) je nach Mischung. 3D-SPI erkennt unzureichende/übermäßige Lotbedingungen mit >98 % (mehr als achtundneunzig Prozent) Erkennung, während prä-/post-reflow AOI und 3D AXI versteckte Verbindungen abdecken. BGA-Platzierwiederholbarkeit typischerweise ±8–15 μm (plus/minus acht bis fünfzehn Mikrometer); post-reflow Lunker werden <25 % (weniger als fünfundzwanzig Prozent) gemäß IPC-7095 gehalten. Entdecken Sie unseren detaillierten SMT-Montageleitfaden.

Selektives Löten verwaltet THT-Zonen mit Prozessemperaturen, die auf ±5 °C (plus/minus fünf Grad Celsius) kontrolliert werden. Für fertige Produkt-Workflows integriert unsere Box-Build-Montage Verpackung, Kitting und D2C-Logistik.

- 150k–500k CPH pro Linie (einhundertfünfzigtausend bis fünfhunderttausend)

- Komponentenfähigkeit: 008004 bis 50×50 mm (null null acht null null vier bis fünfzig mal fünfzig Millimeter)

- BGA-Lunker typischerweise <25 % (weniger als fünfundzwanzig Prozent)

- MES-OEE-Transparenz üblicherweise 70–85 % (siebzig bis fünfundachtzig Prozent)

- Selektives Löten mit ±5 °C (plus/minus fünf) Kontrolle

Technische Fähigkeiten für die Serienproduktion

Prozesskontrollierte Spezifikationen für skalierbare Fertigung

| Parameter | Standard Capability | Advanced Capability | Standard |

|---|---|---|---|

Annual Volume | 10,000–1,000,000 Einheiten (zehntausend bis eine Million) | Bis zu 50,000,000+ Einheiten (fünfzig Millionen oder mehr) | Production capacity |

Assembly Types | SMT, Through-Hole, Mixed | PoP, BGA, Micro-BGA, SiP | IPC-A-610 |

Min Component Size | 0201 | 008004 (0.25×0.125 mm; null Komma zwei fünf mal null Komma eins zwei fünf Millimeter) | J-STD-001 |

Placement Accuracy | ±25 μm (plus/minus fünfundzwanzig Mikrometer) | ±8 μm (plus/minus acht Mikrometer) | Machine specification |

BGA Pitch | 0.40 mm (null Komma vier null) | 0.20 mm (null Komma zwei null) | IPC-7095 |

Max PCB Size | 500 × 500 mm (fünfhundert mal fünfhundert) | 1200 × 800 mm (eintausendzweihundert mal achthundert) | Line limit |

Production Lines | Dedizierte Linien pro Programm | 20+ automatisierte SMT-Linien (zwanzig oder mehr) | Facility |

Inspection | 3D AOI, ICT | 3D SPI, 3D AXI, Flying Probe, FCT | IPC-A-610 Class 3 |

Quality Systems | ISO 9001, ISO 14001 | IATF 16949, ISO 13485 | International standards |

Supply Chain | Kundenbeauftragt | Turnkey-Beschaffung, 5,000+ Lieferanten (fünftausend oder mehr) | Supply chain |

Logistics | EXW (ab Werk) | Global DDP, Zollager | Trade compliance |

Lead Time | 15–35 Tage (neues Produkt; fünfzehn bis fünfunddreißig) | 5–15 Tage (Wiederholungsaufträge; fünf bis fünfzehn) | Production schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

DFM/DFA/DFT-Integration zur Fertigungsoptimierung

Die Plattenausnutzung erreicht typischerweise 85–95% (fünfundachtzig bis fünfundneunzig Prozent) durch optimierte Bruchkanten und Fiducials, wodurch der Laminatabfall um ~10–20% (zehn bis zwanzig Prozent) reduziert wird. Die Testpunktplanung zielt auf eine ICT-Abdeckung >95% (mehr als fünfundneunzig Prozent) bei digitalen Netzen ab; Boundary-Scan und FCT schließen Lücken. Weitere Informationen zu Kostentreibern finden Sie in unserem Montagekosten-Leitfaden.

Für die Robustheit der Lötstellen und kontrollierte Impedanz ist eine frühzeitige Abstimmung mit den Teams für FR-4 PCB und HDI PCB erforderlich – die Wahl des Schichtaufbaus und der Oberflächenbehandlung (ENIG/ENEPIG/Immersion Silver) beeinflusst sowohl den Ertrag als auch die Hochfrequenzverluste. Thermische Risiken? Kombinieren Sie mit hochthermischen PCBs oder Keramik-PCBs für heiße Bereiche.

Inline-Verifikation und Regelkreissteuerung

Die Schablonenkonstruktion zielt auf ein Seitenverhältnis von 1,5–2,0 (eins Komma fünf bis zwei Komma null) mit einer SPI-Unsicherheit von ±5% (plus/minus fünf Prozent). AOI klassifiziert Defekte, um Fehlmeldungen zu minimieren; AXI überprüft BGAs und verdeckte Lötstellen. Der Reflow-PWI (Prozessfensterindex) bleibt ≥70% (größer oder gleich siebzig Prozent) durch Mehrzonensteuerung; die Spitzentemperaturgleichmäßigkeit innerhalb von ±5 °C (plus/minus fünf). Unser SMT-Leitfaden detailliert Rezepte nach Gehäusetyp.

Durchsteckmontagen nutzen selektives Löten mit Stickstoff, um Schlacke um ~50–70% (fünfzig bis siebzig Prozent) zu reduzieren und eine Füllung von ≥75% (größer oder gleich fünfundsiebzig Prozent) gemäß IPC-A-610 zu gewährleisten. Für die End-to-End-Lieferung übernimmt das Box-Build-Team die Etikettierung, Kommissionierung und Retail/D2C-Vorbereitung.

Vorausschauende Beschaffung & Fälschungsschutz

Wir pflegen ~5.000 (etwa fünftausend) qualifizierte Lieferanten mit Risikobewertung (Qualität, Finanzen, Geografie). Der Fälschungsschutz folgt AS6081 – visuelle Inspektion, XRF und Dekapselung für Hochrisiko-Chargen. Sicherheitsbestand beträgt üblicherweise 2–4 Wochen (zwei bis vier Wochen) für langfristige Artikel; die Prognosegenauigkeit liegt typischerweise bei 85–90% (fünfundachtzig bis neunzig Prozent). Weitere Informationen finden Sie in unserem Turnkey-PCBA-Überblick.

Qualitätssysteme & kontinuierliche Verbesserung

Die Eingangsprüfung nach MIL-STD-1916 und AQL gewährleistet stabile Eingänge. In-Prozess-SPC verfolgt Pastenhöhe (±15% — plus/minus fünfzehn Prozent), Bestückung (±50 μm — plus/minus fünfzig Mikrometer) und Lötgeometrie. Wir führen 8D-Ursachenanalysen bei Abweichungen durch, die typischerweise in 5–10 Tagen (fünf bis zehn) abgeschlossen werden. Zu den Verarbeitungskriterien siehe IPC-A-610-Hinweise.

Gesamtkostenmodellierung & Wertanalyse

Über den Stückpreis hinaus optimieren wir die Landekosten – Logistik, Ertrag, Lagerhaltung. Panelisierung und Gemeinschaftsteilestrategie reduzieren typischerweise die Materialkosten um 10–25% (zehn bis fünfundzwanzig Prozent). Die EOQ-Dimensionierung gleicht Rüst- und Lagerkosten aus, wobei üblicherweise 1–3 Monate (ein bis drei Monate) Nachfrage pro SKU angestrebt werden. Siehe unsere Fertigungsangebots-Aufschlüsselung.

Bereit, Ihre PCB-Kosten zu optimieren?

Erhalten Sie eine detaillierte Kostenanalyse und Empfehlungen für maximalen Wert

Konsumgüter, Automobil, Medizin & Telekommunikation

Konsumgüter: schnelle Steigerung 10k–50k/Monat (zehn bis fünfzigtausend pro Monat).

Automobil: IATF 16949 mit PPAP und 10–15 Jahre (zehn bis fünfzehn Jahre) Aufbewahrung—siehe unsere Automobil-Leiterplatten Notizen.

Medizin: ISO 13485 mit validierten Prozessen.

Telekommunikation: Burn-in und ESS falls erforderlich. Für langstreckige digitale Verbindungen, koordinieren Sie mit Hochgeschwindigkeits-Leiterplatten und Backplane-Leiterplatten.

Technische Absicherung & Zertifizierungen

Erfahrung: Mehrfach-Volumenprogramme mit Rückverfolgbarkeit von der Rolle zur Seriennummer.

Expertise: SPC bei Paste/Platzierung/Reflow, AOI/AXI-Strategie und Cpk ≥1,33 (größer oder gleich eins Komma drei drei) bei kritischen Parametern.

Autorität: IATF 16949 und ISO 13485 fähig; auditbereite Dokumentation.

Vertrauenswürdigkeit: MES-Dashboards, e-Traveler und Losberichte auf Anfrage.

- Kontrollen: SPI/AOI/AXI-Tore, Reflow PWI, Stickstoff-Selektivlötung

- Rückverfolgbarkeit: Rolle/Datencode zur Seriennummerierung, IPC-1782

- Validierung: ICT/FCT-Abdeckung >95% (größer als fünfundneunzig Prozent), Mikroschnitte und Röntgen

Häufig gestellte Fragen

What is the minimum order quantity (MOQ) for high-volume service?

How do you mitigate supply risks and shortages?

Can you deliver turnkey from bare PCB to finished goods?

What inspection strategy do you use for BGAs and hidden joints?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.