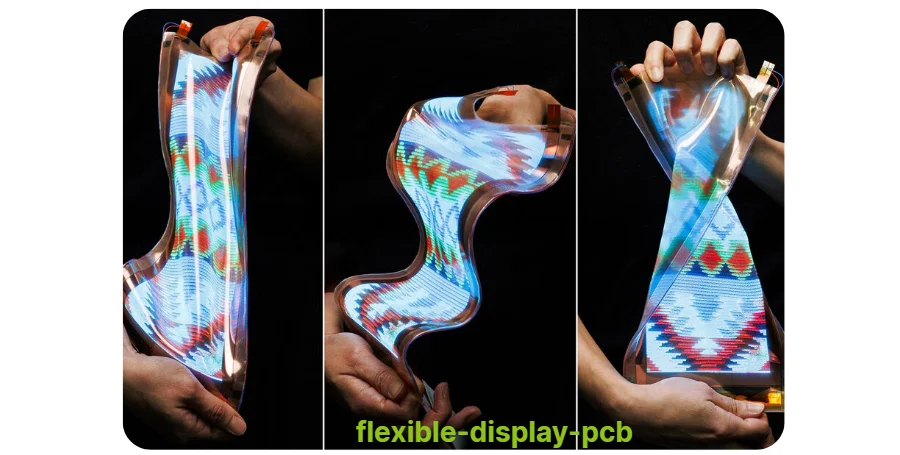

Highleap PCB Factory bietet fortschrittliche flexible Display-Leiterplattenfertigung für biegsame Bildschirme, faltbare Geräte und anpassungsfähige Display-Anwendungen der nächsten Generation. Unser Know-how umfasst die Herstellung flexibler OLED-Schaltkreise, die Verarbeitung ultradünner Substrate und die Präzisionsmontage, die revolutionäre Display-Formfaktoren ermöglicht. Von faltbaren Smartphones bis hin zu rollbaren Fernsehern bieten wir Fertigungsexzellenz für Innovationen bei flexiblen Displays.

Die flexible Display-PCB-Technologie verändert die Art und Weise, wie wir mit elektronischen Geräten interagieren, und ermöglicht beispiellose Formfaktoren und Benutzererfahrungen. Diese spezialisierten Schaltkreise behalten die elektrische Leistung durch wiederholtes Biegen bei und unterstützen gleichzeitig hochauflösende Displays mit außergewöhnlicher Farbgenauigkeit. Highleap PCB Factory kombiniert modernste flexible Schaltungsfunktionen mit Know-how in der Display-Technologie und liefert biegsame Display-Leiterplatten, die anspruchsvolle Leistungsanforderungen erfüllen.

Designrichtlinien für flexible OLED-Leiterplatten

Modernes, flexibles Display-PCB-Design erfordert eine außergewöhnliche mechanische Haltbarkeit bei gleichzeitiger Aufrechterhaltung der Signalintegrität durch dynamische Biegebedingungen. Biegsame OLED-Schaltkreise integrieren Display-Treiber, Touch-Sensoren und Energieverwaltung auf Substraten und überstehen Millionen von Biegezyklen ohne Leistungseinbußen.

Technische Kernspezifikationen:

• Substratmaterialien: Polyimid, LCP und ultradünnes Glas für unterschiedliche Flexibilitätsanforderungen • Biegeradius: Designs, die einen Radius von 1-5 mm für enge Falzanwendungen unterstützen • Flex Endurance: 200.000+ Zyklen bei spezifiziertem Biegeradius ohne Ausfall • Layer Count: 2-6 Schichten flexible Konstruktionen mit eingebetteten Komponenten

Hochfrequenz-Leiterplatte Materialien bewahren die Signalqualität für Hochgeschwindigkeits-Display-Schnittstellen und bieten gleichzeitig mechanische Flexibilität. Fortschrittliche Klebstoffsysteme sorgen für Schichtstabilität durch wiederholtes Biegen und sorgen für zuverlässige Verbindungen.

Kritische Designfaktoren:

Die Spannungsverteilungsanalyse optimiert das Routing von Leiterbahnen durch Biegebereiche und minimiert Ermüdungsfehler. Die Positionierung der neutralen Biegeachse reduziert die Dehnung des Kupfers während des Biegens. Die Platzierung der Versteifung bietet mechanische Unterstützung für die Komponentenbereiche bei gleichzeitiger Beibehaltung der Gesamtflexibilität. Das Design der Masseplatte gewährleistet die elektromagnetische Verträglichkeit, ohne die mechanischen Eigenschaften zu beeinträchtigen.

Auswahl der Materialien für biegsame Display-Leiterplatten

Bei der Herstellung flexibler Display-Leiterplatten werden spezielle Geräte und Prozesse eingesetzt, die empfindliche Substrate verarbeiten und gleichzeitig feine Geometrien erzielen, die für hochauflösende Displays unerlässlich sind.

Fortschrittliche Verarbeitungstechnologien:

Die Rolle-zu-Rolle-Verarbeitung ermöglicht die effiziente Produktion von großflächigen flexiblen Schaltungen. Die Laser-Direktbildgebung erreicht Merkmale von unter 50 μm auf forminstabilen Substraten. Die Plasmabehandlung verbessert die Haftung für nachfolgende Metallisierungs- und Montageprozesse.

Präzisionsfertigung:

• Material Handling: Spezielle Vorrichtungen, die eine Beschädigung des Substrats während der Verarbeitung verhindern • Via Formation: Laserbohren für Microvias zur Erhaltung der Substratintegrität • Beschichtungsprozesse: Additive und semi-additive Techniken für feine Spuren • Oberflächenbehandlung: Chemische Prozesse, die für flexible Materialien optimiert sind

Mehrschichtige Leiterplatte Techniken, die für flexible Substrate geeignet sind, ermöglichen eine komplexe Verlegung bei minimaler Dicke. Kontrollierte Laminierprozesse sorgen für eine gleichmäßige Haftung, ohne die Flexibilität zu beeinträchtigen.

Herstellungsprozess für flexible Bildschirmleiterplatten

Die flexible Montage von Display-Leiterplatten erfordert spezielle Techniken, die die Substratbewegung berücksichtigen und gleichzeitig eine zuverlässige Befestigung der Komponenten gewährleisten, die mechanischen Belastungen standhält.

Erweiterte Montagemöglichkeiten:

Niedertemperatur-Lötprozesse verhindern Beschädigungen des Substrats und sorgen gleichzeitig für zuverlässige Verbindungen. Anisotrope leitfähige Klebstoffe ermöglichen ultrafeine Verbindungen für Display-Treiber. Underfill-Materialien bieten eine mechanische Verstärkung, ohne die Flexibilität einzuschränken.

Integration von Komponenten:

• Display-Treiber-ICs: Chip-on-Flex-Bonding für direkte Display-Anbindung • Touch Controller: Integration mit transparenten leitfähigen Schichten • Energieverwaltung: Miniaturisierte Komponenten minimieren die Dicke • Verbindungen: Steckverbinder ohne Einsteckkraft für zuverlässiges Stecken

SMT-Bestückung für flexible Substrate geeignet ist und spezielle Vorrichtungen umfasst, die die Planarität während der Platzierung und des Reflows beibehalten. Die selektive Verstärkung schützt kritische Komponenten und bewahrt gleichzeitig die Gesamtflexibilität.

Umweltschutz durch dünne Schutzbeschichtungen schützt Baugruppen vor Feuchtigkeit, ohne die Steifigkeit zu erhöhen. Umfassende Tests validieren die mechanische und elektrische Leistung durch Flexwechsel und Umwelteinflüsse.

Anwendungen und Märkte für faltbare Display-Leiterplatten

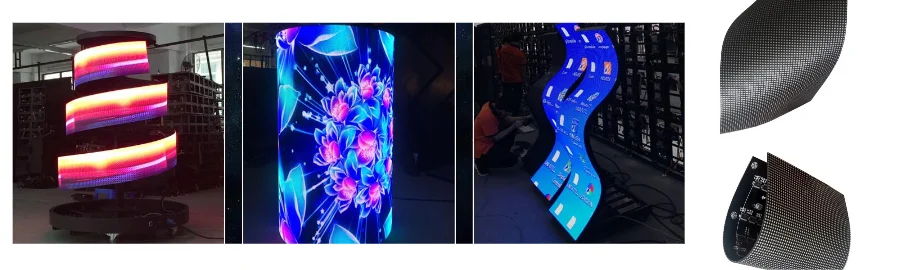

Flexible Display-Leiterplatten ermöglichen transformative Produkte in den Verbraucher-, Automobil- und Medizinmärkten mit innovativen Formfaktoren, die mit starren Displays unmöglich sind.

Unterhaltungselektronik:

Faltbare Smartphones kombinieren Portabilität mit großen Bildschirmen durch ausgeklügelte Scharniermechanismen und flexible Displays. Tragbare Geräte integrieren konforme Displays, die sich um Handgelenke oder Kleidung legen. Rollbare Tablets und Laptops maximieren die Bildschirmfläche und minimieren gleichzeitig den Platzbedarf des Geräts bei der Lagerung.

Integration in die Automobilindustrie:

Gebogene Automobildisplays lassen sich nahtlos in die Konturen des Armaturenbretts integrieren und verbessern so die Ästhetik und Ergonomie. Säulen-zu-Säulen-Displays schaffen immersive Cockpit-Erlebnisse. Flexible Beleuchtungslösungen ermöglichen ein dynamisches Außendesign und fortschrittliche Sicherheitsfunktionen.

Medizin und Industrie:

Konforme medizinische Pflaster integrieren Displays mit physiologischer Überwachung für die Echtzeit-Gesundheitsverfolgung. In Industrieanlagen werden flexible Displays verwendet, die sich an die Bedienoberflächen anpassen und die Bedienerschnittstellen verbessern. Anwendungen in der Luft- und Raumfahrt nutzen leichte, flexible Displays, die das Systemgewicht reduzieren.

Flexible Prüfung und Qualitätskontrolle von Display-Leiterplatten

Highleap PCB Factory bietet flexible End-to-End-Lösungen für Display-Leiterplatten von der Designoptimierung bis zur Großserienproduktion und unterstützt globale Hersteller mit fortschrittlichen Funktionen und bewährter Zuverlässigkeit.

Technische Unterstützung:

• Mechanische Simulation prognostiziert das Biegeverhalten und optimiert die Zuverlässigkeit von Konstruktionen • Signalintegritätsanalyse gewährleistet die Leistung unter dynamischen Bedingungen • Design-Reviews identifizieren potenzielle Probleme vor der Produktion • Rapid Prototyping beschleunigt Entwicklungszyklen mit Quick-Turn-Funktionen

Produktionskapazitäten:

Kleinserien-Montage Dienstleistungen unterstützen die Entwicklung und Pilotproduktion. Skalierbare Fertigungssysteme erfüllen Volumenanforderungen von Hunderten bis Millionen pro Jahr. Fortschrittliche Qualitätssysteme gewährleisten eine konsistente Produktion über alle Volumina hinweg.

Qualitätssicherung:

Dynamische Biegetests validieren die mechanische Belastbarkeit unter Anwendungsbedingungen. Umwelttests bestätigen die Leistung über alle Temperatur- und Feuchtigkeitsbereiche hinweg. Elektrische Tests überprüfen die Signalintegrität und die Spezifikationen für den Stromverbrauch. Die statistische Prozesskontrolle sorgt für eine gleichbleibende Qualität in der gesamten Produktion.

Exzellenz in der Lieferkette:

Die strategische Materialbeschaffung sichert die Verfügbarkeit von spezialisierten flexiblen Substraten. Die Komponentenbeschaffung nutzt globale Netzwerke für eine optimale Preisgestaltung und Verfügbarkeit. Zu den Logistikmöglichkeiten gehören spezielle Verpackungen, die flexible Baugruppen während des Transports schützen. Internationales Versand-Know-how sorgt für eine pünktliche Lieferung weltweit.

Die Partnerschaft mit Highleap PCB Factory bietet Zugang zu spezialisiertem Know-how in der Herstellung flexibler Displays, fortschrittlichen Produktionstechnologien und Engagement für Qualität, um innovative Displayprodukte erfolgreich auf den Markt zu bringen. Kontinuierliche Investitionen in Fähigkeiten und Schulungen sichern die Führungsposition bei der Herstellung flexibler Display-Leiterplatten und unterstützen biegsame Display-Anwendungen der nächsten Generation.

Häufig gestellte Fragen zu flexiblen Display-Leiterplatten

F: Was bestimmt den minimalen Biegeradius für flexible Display-Leiterplatten? A: Der minimale Biegeradius hängt von der Kupferdicke, dem Substratmaterial und der Schichtanzahl ab. Einschichtiges Polyimid erreicht einen Radius von 1 mm, während Mehrschichtiges 3-5 mm für eine zuverlässige Leistung benötigt.

F: Wie stellen Sie die Zuverlässigkeit über Millionen von Flex-Zyklen hinweg sicher? A: Wir verwenden gewalztes geglühtes Kupfer für Ermüdungsbeständigkeit, optimieren das Leiterbahn-Routing, um die Belastung zu minimieren, und führen beschleunigte Tests durch, um die langfristige Zuverlässigkeit zu validieren.

F: Welche Herausforderungen gibt es bei der Montage von flexiblen Display-Leiterplatten? A: Zu den größten Herausforderungen gehören die Instabilität der Substratabmessungen, die Anforderungen an die Verarbeitung bei niedrigen Temperaturen und die Genauigkeit der Komponentenplatzierung. Wir adressieren diese mit speziellen Vorrichtungen und Bildverarbeitungssystemen.

F: Können Sie sowohl die Anforderungen an Prototypen als auch an die Massenproduktion unterstützen? A: Ja, wir bieten 48-Stunden-Rapid-Prototyping für die Validierung und skalierbare Produktion von bis zu Millionen von Einheiten pro Jahr mit gleichbleibender Qualität über alle Volumina hinweg.