Highleap PCB Factory (HILPCB) bietet modernste Fliegende-Sonden-Prüfungen, die beispiellose Flexibilität in der PCB-Qualitätssicherung gewährleisten. Unsere fortschrittliche Prüfinfrastruktur kombiniert präzise Sondenpositionierung, intelligente Testsequenzierung und umfassende Fehlererkennung, um optimale Produktzuverlässigkeit für vielfältige elektronische Anwendungen sicherzustellen – ohne die Einschränkungen traditioneller fixture-basierter Testansätze.

Kernprinzipien und Technologiearchitektur der Fliegende-Sonden-Prüfung

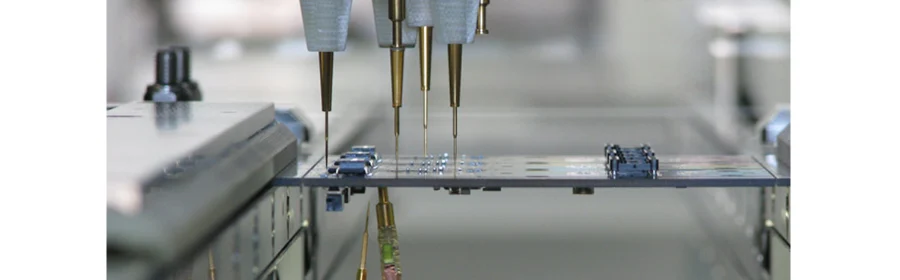

Die Fliegende-Sonden-Prüfung repräsentiert einen ausgeklügelten, fixturlosen Ansatz zur PCB-Qualitätsverifikation, der mehrere bewegliche Testspitzen einsetzt, die nahezu jeden exponierten Leiter auf bestückten Platinen erreichen können. Diese Technologie eliminiert die traditionelle Abhängigkeit von kundenspezifischen Testfixtures, während sie durch präzise mechanische Positionierung und fortschrittliche Messalgorithmen umfassende elektrische Testfähigkeiten beibehält.

Fortgeschrittene Fliegende-Sonden-Prüftechnologien:

• Präzise mechanische Positionierung: Servogesteuerte Sondenbaugruppen erreichen Positioniergenauigkeiten im Mikrometerbereich und ermöglichen so zuverlässigen Kontakt mit feinrasterigen Bauteilen und dichten Verbindungsmustern durch Linearmotorantriebe oder präzise Kugelgewindetriebe • Spezialisierte Sondentechnologie: Federbelastete Sondenspitzen mit Wolframkarbid- oder diamantbeschichteten Oberflächen bieten kontrollierte Kontaktkraft bei gleichbleibender elektrischer Integrität über Tausende von Testzyklen ohne Bauteilschäden • Multi-Instrumenten-Integration: Elektrische Messsubsysteme kombinieren präzise digitale Multimeter, Signalgeneratoren und spezialisierte Testschaltungen mit Hochgeschwindigkeitsschaltmatrizen für schnelle Messumkonfiguration • Boundary-Scan-Fähigkeiten: IEEE 1149.1-konforme Tests ermöglichen die umfassende Verifikation komplexer digitaler Komponenten ohne direkten Sondenzugriff auf einzelne Komponentenpins • Intelligente Testsequenzierung: Pfadoptimierungsalgorithmen berücksichtigen mechanische Einschränkungen, elektrische Isolationsanforderungen und Messabhängigkeiten, um effiziente Testsequenzen zu generieren, die die Ausführungszeit minimieren • Guard-Driving-Techniken: Fortgeschrittene Messisolation verhindert Störungen durch benachbarte Schaltungsknoten während der präzisen elektrischen Parameterverifikation • Echtzeit-Feedbacksteuerung: Dynamische Anpassung der Sondenpositionierung und Kontaktkraft basierend auf Oberflächentopografievariationen und Bauteilhöhenunterschieden • Machine-Learning-Optimierung: Analyse historischer Testdaten verbessert kontinuierlich die Sequenziereffizienz und identifiziert optimale Messparameter für spezifische Platinenkonfigurationen • Umgebungsanpassung: Die adaptive Fähigkeit erweist sich als besonders wertvoll beim Testen von Flex-PCB-Baugruppen, bei denen Maßabweichungen eine kontinuierliche Positionskompensation erfordern

Strategische Fliegende-Sonden-Implementierung: Moderne Fliegende-Sonden-Prüfplattformen integrieren mehrere fortschrittliche Technologien, die eine umfassende Fehlererkennung ermöglichen und gleichzeitig die Testausführungseffizienz optimieren. Unsere Expertise in der chinesischen PCB-Fertigung stellt eine optimale Integration der Fliegende-Sonden-Prüfung sicher, die auf Ihre spezifischen Qualitätsanforderungen und Produktionsflexibilitätsbedürfnisse zugeschnitten ist.

Fliegende-Sonden-Prüfung vs. traditionelle ICT-Methoden

Der Vergleich zwischen Fliegende-Sonden-Prüfung und konventionellen Bed-of-Nails-ICT-Ansätzen zeigt deutliche Vor- und Nachteile, die die Methodenauswahl basierend auf spezifischen Fertigungsanforderungen und Produkteigenschaften beeinflussen.

Flexibilität und Einrichtungsüberlegungen:

Die Fliegende-Sonden-Prüfung eliminiert die Anforderung an kundenspezifische Testfixtures und bietet sofortige Testfähigkeit für neue Produktdesigns ohne die Vorlaufzeit und Kosten, die mit der Fixture-Entwicklung verbunden sind. Diese Flexibilität erweist sich als besonders vorteilhaft für Kleinserienmontage-Operationen, bei denen Fixture-Kosten nicht über große Produktionsmengen amortisiert werden können. Das Fehlen von Fixture-Anforderungen ermöglicht auch das Testen von Platinen mit nicht standardmäßigen Konfigurationen, ungewöhnlichen Formfaktoren oder Komponenten, die traditionelle Fixture-Baugruppen stören würden.

Testabdeckung und Zugänglichkeit:

Während Bed-of-Nails-Systeme gleichzeitigen Zugriff auf mehrere Testpunkte bieten, können Fliegende-Sonden-Systeme nahezu jeden exponierten Leiter erreichen, unabhängig von Platinenlayoutbeschränkungen. Diese Fähigkeit ermöglicht umfassendes Testen von HDI-PCB-Designs, bei denen hohe Bauteildichte und feinrasterige Verbindungen die traditionelle Testpunktplatzierung einschränken. Fliegende-Sonden-Systeme zeichnen sich beim Zugriff auf Testpunkte unter Bauteilen, entlang der Platinenränder oder in Bereichen aus, in denen die Platzierung von Fixture-Sonden mechanisch unmöglich wäre.

Durchsatz und Produktionsvolumenüberlegungen:

Traditionelle ICT-Systeme erreichen typischerweise aufgrund gleichzeitiger Mehrpunkt-Testfähigkeiten einen höheren Durchsatz für standardisierte Produktion. Fliegende-Sonden-Systeme kompensieren die Einschränkungen sequenziellen Testens durch intelligente Testoptimierung und parallelen Sondenbetrieb, bei dem mehrere Sonden gleichzeitig unabhängige Messungen durchführen können. Moderne Fliegende-Sonden-Systeme erreichen für viele Anwendungen Durchsatzraten, die sich traditionellem ICT annähern, während sie überlegene Flexibilität für Designvarianten beibehalten.

Messgenauigkeit und Zuverlässigkeit:

Beide Methoden erreichen vergleichbare Messgenauigkeit für Standardelektroparameter. Fliegende-Sonden-Systeme können bei Anwendungen, die präzise Sondenpositionierung erfordern, oder beim Testen von komponenten, die empfindlich auf mechanische Belastung durch Fixture-Belastung reagieren, überlegene Leistung zeigen. Die dynamische Kontaktkraftregelung in Fliegende-Sonden-Systemen ermöglicht die Optimierung der Kontaktbedingungen für verschiedene Oberflächenveredelungen und Bauteiltypen.

Wirtschaftlichkeitsanalyse und Kosteneffektivität:

Der wirtschaftliche Vergleich zwischen Fliegende-Sonden- und traditionellem ICT hängt stark vom Produktionsvolumen und der Produktmixvariabilität ab. Fliegende-Sonden-Systeme zeigen klare Vorteile bei Kleinserienfertigung, Prototypentests und Anwendungen mit häufigen Designänderungen. Traditionelles ICT wird kosteneffektiver, wenn die Produktionsvolumina steigen und die Produktdesigns stabil werden, sodass Fixture-Kosten über größere Mengen verteilt werden können.

Optimierung der Fliegende-Sonden-Prüfung für zuverlässige und effiziente PCB-Qualitätskontrolle

Fliegende-Sonden-Prüfung geht es nicht nur um Fehlererkennung – sondern darum, dies schnell, genau und konsistent zu tun. Bei Highleap PCB Factory konzentrieren wir uns auf die Optimierung jedes Aspekts dieses Prozesses, um die Zuverlässigkeit zu erhöhen und die Testzeit zu reduzieren, insbesondere für komplexe oder Kleinserien-PCB-Baugruppen.

Intelligente Testprogrammgenerierung

Wir beginnen mit der Analyse Ihrer PCB-CAD- und Netlist-Daten, um automatisch einen hocheffizienten Testplan zu generieren. Unsere Software identifiziert alle zugänglichen Testpunkte, simuliert die Sequenz und prüft auf Probleme wie fehlende Netze oder unzugängliche Knoten. Diese Automatisierung reduziert menschliche Fehler und beschleunigt die Bereitstellung – ideal für Prototyping und schnelllebige Produktionszyklen.

Prozessüberwachung und Qualitätsverfolgung

Unsere Fliegende-Sonden-Systeme sind mit Echtzeitüberwachung und statistischer Prozesskontrolle (SPC) ausgestattet. Das bedeutet, wir führen nicht nur Tests durch – wir beobachten Trends. Wenn ein bestimmter Fehlermodus wiederholt auftritt, meldet das System dies sofort. Wir verfolgen:

- Testabdeckung und Ausführungszeit

- Bestehen/Fehlschlagen-Raten pro Platine

- Wiederholbarkeit kritischer Messungen

Diese Rückkopplungsschleife hilft sicherzustellen, dass jede Platine den gleichen hohen Qualitätsstandard erfüllt.

Wartung für langfristige Genauigkeit

Präzisionstests erfordern präzise Werkzeuge. Wir warten unsere Fliegende-Sonden-Maschinen mit strengen täglichen und monatlichen Plänen:

- Tägliche Spitzenreinigung und Ausrichtungsprüfungen

- Monatliche mechanische Kalibrierung der X-Y-Z-Achsen

- Geplanter Sondenspitzenersatz basierend auf Kontaktzyklen

Diese Praktiken gewährleisten stabile Kontaktqualität und Messgenauigkeit während Hochvolumentestoperationen.

Intelligente Integration mit Fertigungssystemen

Um Rückverfolgbarkeit und schnelle Feedback-Schleifen zu unterstützen, integrieren wir unsere Tester mit Ihren Manufacturing Execution Systems (MES). Dies ermöglicht automatische Testprotokollierung, sofortige Benachrichtigung bei Fehlern und sogar designbasierte Testaktualisierungen bei Änderungen Ihrer Gerber-Dateien. Sie können die Platine auch in unserem Gerber Viewer vorab anzeigen, um Annahmen zur Testabdeckung zu überprüfen.

Warum Highleap PCB Factory für professionelle Fliegende-Sonden-Prüfung wählen?

Fortschrittliche Prüfinfrastruktur für vielfältige PCB-Anforderungen Highleap PCB Factory (HILPCB) bietet branchenführende Fliegende-Sonden-Prüfungen, unterstützt durch Präzisionsgeräte und anpassungsfähige Systeme. Unsere Einrichtung betreibt Fliegende-Sonden-Tester der nächsten Generation mit Submikrometer-Genauigkeit, die hochdichte Layouts und unterschiedliche Platinengeometrien unterstützen. Diese Systeme ermöglichen zuverlässiges Testen ohne kundenspezifische Fixtures, was sie ideal für Prototypenverifikation, Klein- bis Mittelserienfertigung und Feinrasterbaugruppen macht. Automatisierte Testgenerierung, CAD-basierte Analyse und Umgebungskontrollkammern steigern die Effektivität unseres Testprozesses über Produktlebenszyklen hinweg weiter.

Spezialisiertes Engineering-Know-how und Designkooperation Unser internes Engineering-Team bietet umfassende Testprogrammentwicklung und Beratungsdienstleistungen für komplexe Platinenbaugruppen. Dies umfasst Design-for-Testability (DFT)-Reviews, netzlistenbasiertes Fehlerisolationsplanung und parametrische Testoptimierung. Ob mit HDI-PCB- oder Multilayer-PCB-Designs – wir arbeiten eng mit Kunden zusammen, um maximale Fehlerabdeckung bei minimaler Entwicklungszeit sicherzustellen. Unsere Ingenieure unterstützen auch die schnelle Anpassung an Designänderungen und häufige Iterationen, wie sie in agiler Produktentwicklung üblich sind.

Integrierte Qualitätssysteme und skalierbare Produktionsunterstützung Fliegende-Sonden-Prüfung bei HILPCB ist vollständig in unser ISO 9001-zertifiziertes Qualitätsmanagementsystem eingebettet. Testdaten werden automatisch mit Echtzeit-SPC aufgezeichnet und analysiert, was Rückverfolgbarkeit und frühzeitige Fehlererkennung ermöglicht. Kombiniert mit automatisierten Berichtstools gewährleistet diese Infrastruktur die Einhaltung von Industriestandards und kundenspezifischen Qualitätsprotokollen. Zusätzlich sind unsere Systeme für Flexibilität optimiert und unterstützen alles von Engineering-Validierungsaufbauten bis hin zu Großserienproduktion mit häufigen Rüstvorgängen und unterschiedlichen Testkriterien.

FAQ

Was sind die Hauptvorteile der Fliegende-Sonden-Prüfung gegenüber traditionellen ICT-Methoden? Fliegende-Sonden-Prüfung bietet überlegene Flexibilität durch den Wegfall kundenspezifischer Fixture-Anforderungen und ermöglicht sofortiges Testen neuer Designs ohne Verzögerungen durch Vorlaufzeiten. Die Technologie bietet Zugang zu nahezu jedem exponierten Leiter unabhängig von Platinenlayoutbeschränkungen, was sie ideal für komplexe Layouts, ungewöhnliche Formfaktoren und hochdichte Baugruppen macht, bei denen traditionelle Fixture-Platzierung unmöglich wäre.

Wie bewältigt die Fliegende-Sonden-Prüfung feinrasterige Komponenten und dichte Baugruppen? Moderne Fliegende-Sonden-Systeme erreichen Positioniergenauigkeiten im Mikrometerbereich und ermöglichen so zuverlässigen Kontakt mit Komponenten bis zu 0,2 mm Rastermaß und kleiner. Spezialisierte Sondenspitzen-Designs und kontrollierte Kontaktkraftmechanismen gewährleisten zuverlässige elektrische Verbindung bei minimalem Risiko von Bauteilschäden. Fortgeschrittene Systeme integrieren Vision-Systeme für präzise Sondenpositionierung auf kleinen Zielen.

Welche Faktoren bestimmen die Geschwindigkeit und den Durchsatz der Fliegende-Sonden-Prüfung? Die Testausführungsgeschwindigkeit hängt von der Platinkomplexität, der Anzahl der Testpunkte, der Sondenbewegungsoptimierung und den Messanforderungen ab. Moderne Systeme verwenden intelligente Pfadoptimierungsalgorithmen, die die Sondenfahrzeit minimieren, während mehrere Sondenkonfigurationen parallele Testoperationen ermöglichen. Typische Testzeiten reichen von 30 Sekunden für einfache Platinen bis zu mehreren Minuten für komplexe Baugruppen.

Kann die Fliegende-Sonden-Prüfung komplexe Digitalschaltungen und Prozessoren verifizieren? Ja, fortschrittliche Fliegende-Sonden-Systeme integrieren Boundary-Scan-Testfähigkeiten, die umfassende Verifikation digitaler Komponenten ohne direkten Sondenzugriff auf einzelne Pins ermöglichen. Diese Fähigkeit kombiniert mit traditionellen elektrischen Messungen bietet vollständige Testabdeckung für komplexe Mixed-Signal-Baugruppen einschließlich Mikroprozessoren, FPGAs und anderen fortschrittlichen digitalen Komponenten.

Wie schneidet die Fliegende-Sonden-Prüfung wirtschaftlich im Vergleich zu traditionellem ICT für unterschiedliche Produktionsvolumina ab? Fliegende-Sonden-Prüfung zeigt klare wirtschaftliche Vorteile für Kleinserienfertigung, Prototypen und Anwendungen mit häufigen Designänderungen durch Wegfall von Fixture-Kosten. Break-Even-Analysen begünstigen typischerweise Fliegende-Sonden für Mengen unter 1000-5000 Einheiten jährlich, obwohl genaue Volumina von der Platinkomplexität und Testanforderungen abhängen. Traditionelles ICT wird für hochvolumige standardisierte Produktion kosteneffektiver.

Welche Wartungsanforderungen sind für Fliegende-Sonden-Prüfsysteme notwendig? Fliegende-Sonden-Systeme erfordern regelmäßige Kalibrierung der Positioniermechanismen, Sondenspitzenersatz basierend auf Kontaktzyklen und periodische Verifizierung mit Referenzstandards. Tägliche Reinigungsprotokolle erhalten den Sondenspitzenzustand, während monatliche mechanische Kalibrierung die Positioniergenauigkeit sicherstellt. Vorbeugende Wartungspläne umfassen typischerweise vierteljährliche umfassende Systemverifikation und jährliche Werkskalibrierverfahren.