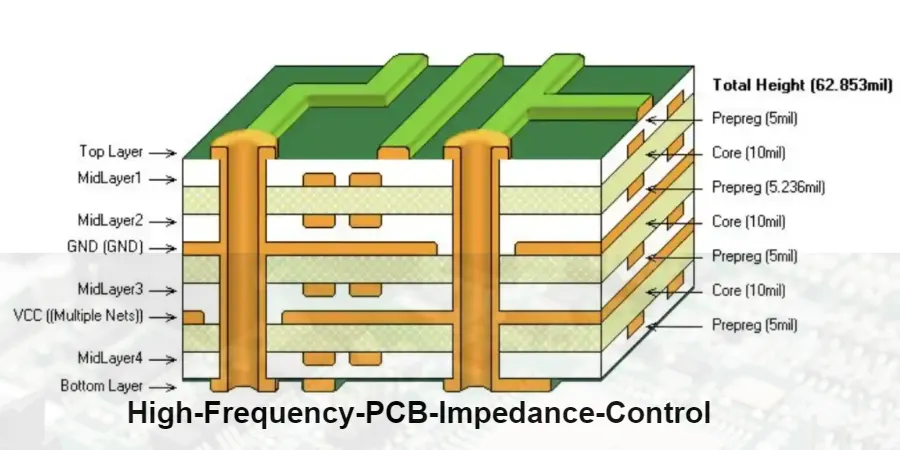

Der Layer-Stackup bildet die Grundlage jedes HF-PCB-Designs und bestimmt die Signalintegrität, die Leistungsabgabe und die elektromagnetische Leistung. Da Betriebsfrequenzen 10 GHz überschreiten und Datenraten 25 Gbit/s übersteigen, wird das Stackup-Design für den Systemerfolg immer wichtiger. Ein gut optimierter Aufbau sorgt für eine kontrollierte Impedanz, minimiert das Übersprechen, sorgt für eine effektive Abschirmung und ermöglicht eine zuverlässige Fertigung. In diesem umfassenden Leitfaden werden die Prinzipien, Methoden und praktischen Überlegungen für die Entwicklung von Hochleistungs-PCB-Aufbauten untersucht, die den anspruchsvollen Anforderungen moderner HF- und digitaler Hochgeschwindigkeitssysteme gerecht werden.

1. Die entscheidende Rolle des Stackup-Designs in Hochfrequenz-Leiterplatten

Das Design des Lagenaufbaus wirkt sich direkt auf jeden Aspekt der Leistung von Hochfrequenz-Leiterplatten aus. Im Gegensatz zu niederfrequenten Designs, bei denen sich der Stackup in erster Linie auf die Routing-Dichte und die Kosten auswirkt, erfordern Hochfrequenzanwendungen eine sorgfältige Berücksichtigung der elektromagnetischen Feldverteilung, der Signalausbreitung und der Stromversorgungsnetzwerke.

Bei Frequenzen über 1 GHz bestimmt der PCB-Stackup die charakteristische Impedanztoleranz, wobei typische Ziele von ±5 % eine präzise Steuerung der dielektrischen Dicke und der Materialeigenschaften erfordern. Die Signalintegrität hängt von der Aufrechterhaltung konsistenter Referenzebenen ab, wobei Unterbrechungen zu Impedanzdiskontinuitäten führen, die Reflexionen erzeugen, die akzeptable Grenzwerte überschreiten. Das Übersprechen zwischen den Schichten nimmt exponentiell mit der Frequenz zu, so dass die richtige Schichtzuweisung und Abschirmung für das Erreichen der Isolationsanforderungen von >40 dB unerlässlich ist.

Der Stackup definiert auch die Wärmemanagementfunktionen, wobei thermische Durchkontaktierungen und Kupferverteilung die Sperrschichttemperaturen in Hochleistungs-HF-Verstärkern beeinflussen. Bei mehrschichtigen Leiterplatten-Designs mit mehr als 10 Schichten wird die mechanische Stabilität kritisch und erfordert eine ausgewogene Konstruktion, um Verzug zu vermeiden, der zu Montagefehlern führen kann. Die Fertigungsausbeute korreliert direkt mit der Komplexität des Stapels, da aggressive Dimensionen die Prozessfähigkeiten erhöhen und die Fehlerraten erhöhen.

2. Materialauswahlstrategie für optimale Leistung

Die Auswahl geeigneter Materialien für jede Schicht erfordert ein Gleichgewicht zwischen elektrischer Leistung, thermischen Eigenschaften, mechanischer Stabilität und Kosten. Hochfrequenz-Designs verwenden häufig hybride Aufbauten, die hochwertige HF-Materialien mit Standard-FR4 für unkritische Schichten kombinieren.

Optionen für Hochfrequenz-Substrate

Für Signalschichten, die Frequenzen über 1 GHz tragen, sind verlustarme Materialien unerlässlich:

Die RO4000-Serie von Rogers bietet eine hervorragende Leistung bis 40 GHz:

- RO4003C: εr=3,38±0,05, Df=0,0027 bei 10 GHz

- RO4350B: εr=3,48±0,05, Df=0,0037 bei 10 GHz

- Temperaturstabil, kompatibel mit FR4-Verarbeitung

- Kosten: 3-4× Standard FR4

PTFE-basierte Materialien für ultimative Leistung:

- Rogers RT/Duroid 5880: εr=2,20, Df=0,0009

- Taconic TLY-5: εr=2,20, Df=0,0009

- Außergewöhnliche Stabilität, geringster verfügbarer Verlust

- Kosten: 8-10× Standard FR4

Fortschrittliche Kohlenwasserstoffkeramik Balance zwischen Leistung und Kosten:

- Isola I-Tera MT40: εr=3,45, Df=0,0031

- Panasonic Megtron 6: εr=3,61, Df=0,004

- Bleifrei kompatibel, stabil bis 20 GHz

- Kosten: 2-3× Standard FR4

Prepreg- und Core-Auswahl

Die Prepreg-Auswahl wirkt sich entscheidend auf die Impedanzkontrolle und Zuverlässigkeit aus:

- Passen Sie Prepreg εr an die Kernmaterialien an (Toleranz ±0,1)

- Low-Flow-Prepregs für feine Merkmale

- Hohe Tg (>170 °C) für bleifreie Montage

- Kontrollierter Harzgehalt für gleichbleibende Dicke

Kernmaterialien sorgen für mechanische Stabilität:

- Dickentoleranz ±10 % Standard, ±5 % für kritische

- Angepasster WAK-Wert, um eine differentielle Ausdehnung zu verhindern

- Die Glasform beeinflusst die Gleichmäßigkeit des Glases (bevorzugtes Streuglas)

3. Stackup-Konfiguration für verschiedene Anwendungen

Unterschiedliche Anwendungen erfordern optimierte Stackup-Konfigurationen, die die Leistungsanforderungen mit den Fertigungseinschränkungen in Einklang bringen.

4-lagiger Hochfrequenz-Stackup

Einfache Designs profitieren von kostengünstigen 4-Schicht-Konfigurationen:

Layer 1: Signal/Components (50Ω microstrip)

Prepreg: 0.2mm RO4450F (εr=3.52)

Layer 2: Ground Plane

Core: 1.0mm FR4 (εr=4.4)

Layer 3: Power Plane

Prepreg: 0.2mm RO4450F

Layer 4: Signal (50Ω microstrip)

Total thickness: 1.524mm (60 mil)

Vorteile:

- Kostengünstige, standardisierte Verarbeitung

- Gut für Frequenzen <6 GHz

- Simple impedance control

- Geeignet für viele drahtlose Anwendungen

Begrenzungen:

- Begrenzte Routing-Dichte

- Moderate Übersprechisolierung

- Resonanzen der Leistungsebene möglich

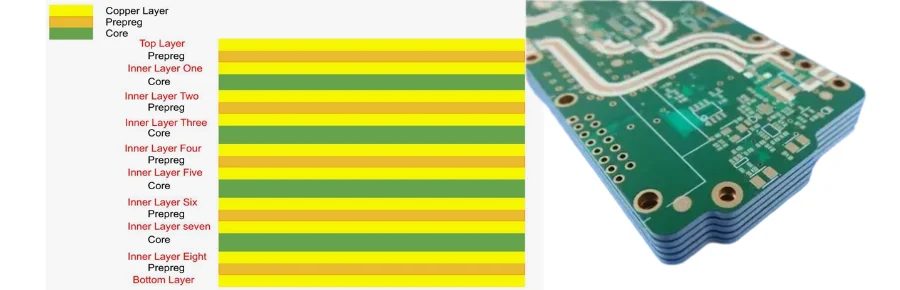

8-lagiger digitaler Hochgeschwindigkeits-Stackup

Komplexe Hochgeschwindigkeits-PCB-Designs erfordern komplexere Aufbauten:

L1: Signal (Microstrip)

0.1mm Prepreg

L2: Ground

0.2mm Core

L3: Signal (Stripline)

0.1mm Prepreg

L4: Signal (Stripline)

0.3mm Core

L5: Power

0.3mm Core

L6: Ground

0.1mm Prepreg

L7: Signal (Stripline)

0.2mm Core

L8: Signal (Microstrip)

Total: 1.6mm

Nützt:

- Mehrere Routing-Schichten für mehr Dichte

- Hervorragende Abschirmung zwischen den Schichten

- Verteilte Strom-/Masse-Paare

- Durchgehend kontrollierte Impedanz

Erweiterter mmWave-Stackup

Millimeterwellen-Anwendungen erfordern spezielle Konfigurationen:

L1: RF Signal (77 GHz radar)

0.127mm RO3003 (εr=3.0)

L2: Ground

0.254mm RO4350B

L3: Digital/Power

0.360mm FR4

L4: Ground

0.360mm FR4

L5: Digital

0.254mm RO4350B

L6: Ground

0.127mm RO3003

L7: RF Signal

Total: 1.524mm

Funktionen:

- Materialien mit extrem geringen Verlusten für HF-Schichten

- Hybridbauweise zur Kostenoptimierung

- Symmetrischer Aufbau verhindert Verzug

- Über definierte Backdrill-Zonen

4. Impedanzplanung und -regelung im Stackup-Design

Das Erreichen einer konsistenten Impedanz über alle Signalschichten hinweg erfordert eine sorgfältige Planung während des Stackup-Designs. Jeder Übertragungsleitungstyp – Mikrostreifen, Streifenleitung und koplanarer Wellenleiter – hat einzigartige Anforderungen, die berücksichtigt werden müssen.

Optimierung der Mikrostreifen-Impedanz

Mikrostreifen auf den äußeren Schichten ermöglichen einen einfachen Zugang zu den Komponenten, erfordern jedoch eine sorgfältige Kontrolle:

Ziel: 50 Ω ±5 %

- Berechnen Sie die Leiterbahnbreite basierend auf der dielektrischen Höhe

- Berücksichtigen Sie den Lötstoppmaskeneffekt (+2-3Ω)

- Berücksichtigen Sie die Rauheit des Kupfers bei hohen Frequenzen

- Planen der Ätzfaktorkompensation

Beispielrechnung für RO4003C:

- Dielektrische Höhe: 0,203 mm (8 mil)

- Leiterbahnbreite: 0,432 mm (17 mil)

- Erreichte Impedanz: 50,2 Ω

Stripline-Konfiguration

Stripline bietet eine hervorragende Abschirmung und eine konstante Impedanz:

Nützt:

- Keine Frequenzstreuung

- Bessere Übersprechisolierung (>6dB Verbesserung)

- Geschützt vor äußeren Einflüssen

- Konsistenter εr (keine Luftgrenzfläche)

Überlegungen zum Design:

- Zentrieren von Leiterbahnen zwischen Ebenen für Symmetrie

- Mindestens 2:1 Höhen-Breite-Verhältnis beibehalten

- Berücksichtigen Sie Glasgewebeeffekte

- Planen Sie über Übergänge sorgfältig

Implementierung von Differentialpaaren

Hochgeschwindigkeits-Differenzsignale erfordern besondere Aufmerksamkeit:

- Edge-gekoppeltes vs. breitseitiges Routing

- Ziel: 100 Ω differenziell (50 Ω ungerader Modus)

- Beibehaltung der Kopplung durch Lagenübergänge

- Übereinstimmung mit der Ausbreitungsverzögerung innerhalb von Paaren

5. Energie- und Ground-Plane-Strategie

Eine effektive Energieverteilung und Erdung sind für die Hochfrequenzleistung unerlässlich. Der Stackup muss eine niederohmige Leistungsabgabe bei gleichzeitiger Beibehaltung der Signalintegrität bieten.

Kopplung von Stromversorgung und Massefläche

Benachbarte Leistungs- und Masseebenen erzeugen eine verteilte Kapazität:

Berechnung der Kapazität: C = ε₀ × εr × A / d

Für 100 mm × 100 mm Ebenen mit 0,1 mm Abstand: C = 8,85 × 4,4 × 10.000 / 0,1 = 3,9 nF

Dies ermöglicht eine hochfrequente Entkopplung, reduziert das Rauschen der Stromversorgung und verbessert die Signalintegrität.

Strategie für die Zuweisung von Ebenen

Optimieren Sie die Platzierung der Ebene für verschiedene Frequenzen:

Digitale Abschnitte: Enge Strom-/Massekopplung

- 0,1 mm Abstand für >1 GHz Betrieb

- Mehrere Spannungsbereiche auf einer einzigen Schicht

- Split-Flates mit Brückenkondensatoren

HF-Schnitte: Durchgehende Grundflächen

- Keine Splits unter RF-Leiterbahnen

- Schutzringe zur Isolierung

- Über Zäune an den Bretterkanten

Mixed-Signal: Getrennte analoge/digitale Masse

- Sternpunkt-Verbindung

- Ferritperlen für die HF-Isolierung

- Sorgfältiges Routing über Spagaten

EMI-Steuerung durch Stackup

Das richtige Aufbaudesign reduziert die elektromagnetischen Emissionen erheblich:

- Vergraben Sie Hochgeschwindigkeitssignale zwischen Flugzeugen

- Implementierung der 20-H-Regel für ebene Abmessungen

- Fügen Sie Stitching-Durchkontaktierungen in λ/20-Intervallen hinzu

- Verwenden Sie eine Kantenbeschichtung für eine verbesserte Abschirmung

6. Warum HILPCB für das Hochfrequenz-PCB-Stackup-Design wählen?

HILPCB bietet umfassende Dienstleistungen im Bereich der Aufbauentwicklung, -fertigung, die für Hochfrequenzanwendungen optimiert sind:

- Expertenberatung: HF- und Signalintegritätsingenieure überprüfen Ihre Anforderungen

- Materiallager: Komplettes Sortiment an Hochfrequenzlaminaten auf Lager

- Simulation Services: Vorgefertigte Modellierung und Impedanzvorhersage

- Fertigungskapazität: 2-40 Schichten mit ±3% Impedanzkontrolle

- Validierungstests: TDR-, Querschnitts- und Zuverlässigkeitstests

- Schnelle Bearbeitungszeit: 24-Stunden-Stackup-Angebote, 5-Tage-Prototypen

Unsere Erfahrung erstreckt sich auf:

- 5G-Infrastruktur und Small Cells

- Automotive-Radar (24/77 GHz)

- Hochgeschwindigkeits-Computing (56 Gbit/s+)

- Luft- und Raumfahrt und Verteidigungssysteme

- Prüf- und Messgeräte

7. Häufig gestellte Fragen (FAQ)

F1: Wie viele Schichten benötige ich für mein Hochfrequenzdesign? A: Hängt von der Komplexität und Frequenz der Schaltung ab. Einfache HF-Schaltungen arbeiten mit 4 Schichten unterhalb von 6 GHz, komplexe Digital+HF-Systeme benötigen typischerweise 8-12 Schichten. Oberhalb von 20 GHz sollten Sie 6+ Schichten für eine ordnungsgemäße Abschirmung und Verlegung in Betracht ziehen.

F2: Sollte ich im gesamten Stapel das gleiche Material verwenden? A: Nicht unbedingt. Hybrid-Stackups, bei denen HF-Materialien nur dort verwendet werden, wo sie benötigt werden (in der Regel äußere Schichten und kritische Signalschichten), können die Kosten bei gleichbleibender Leistung um 40-60 % senken. Stellen Sie den CTE-Abgleich sicher, um Zuverlässigkeitsprobleme zu vermeiden.

F3: Wie wirkt sich der Stapelaufbau auf die Impedanztoleranz aus? A: Der Stapel bestimmt direkt die Impedanz über die dielektrische Dicke und εr. Dünnere Dielektrika ermöglichen eine engere Impedanzkontrolle, erfordern jedoch feinere Leiterbahnbreiten. Ziel ist eine Dickentoleranz von ±10 % für eine Impedanzregelung von ±5 %.

F4: Welche Auswirkungen haben asymmetrische Stapel? A: Asymmetrische Stapel führen zu Verzug während der Montage, der möglicherweise die Biegungs-/Drallgrenzen von 0,75 % überschreitet. Sie sorgen auch für eine ungleichmäßige Spannungsverteilung. Verwenden Sie immer symmetrische Stapel, es sei denn, es ist absolut notwendig, und implementieren Sie dann Kompensationsstrategien.

F5: Wie minimiere ich das Übersprechen zwischen den Schichten? A: Verlegen Sie senkrecht auf benachbarten Signallagen, behalten Sie die Masseebenen zwischen den Signalschichten bei, verwenden Sie dünnere Dielektrika für eine engere Kopplung an die Referenzebenen und implementieren Sie eine ordnungsgemäße Via-Abschirmung. Ziel: >35 dB Isolation für empfindliche Signale.

F6: Wann sollte ich sequentielle Laminierung verwenden? A: Für HDI PCB ist eine sequentielle Laminierung mit gestapelten oder versetzten Durchkontaktierungen erforderlich, die sich aus einem Kern aufbauen, um komplexe Durchkontaktierungsstrukturen zu erstellen. Es ist unerlässlich für Designs mit hoher Dichte, erhöht aber die Herstellungskosten um 20-30 %.

Sind Sie bereit, Ihren PCB-Stackup zu optimieren?

Unser Engineering-Team ist auf die Entwicklung von Hochleistungs-Stackups für anspruchsvolle HF- und Hochgeschwindigkeitsanwendungen spezialisiert. Lassen Sie sich bei Ihrem nächsten Projekt kompetent beraten.