Die Entwicklung drahtloser Kommunikationssysteme hin zu höheren Frequenzen und Datenraten hat zu bemerkenswerten Fortschritten bei Leiterplattensubstratmaterialien geführt. Moderne HF-PCB-Anwendungen – von 5G-Basisstationen mit 28 GHz bis hin zu Automotive-Radarsystemen mit 77 GHz – erfordern Materialien, die mit präzisen elektrischen Eigenschaften, außergewöhnlicher thermischer Stabilität und gleichbleibender Leistung unter extremen Umgebungsbedingungen entwickelt wurden.

Die Auswahl des optimalen Substratmaterials für HF-/Mikrowellenschaltungen erfordert ein tiefes Verständnis der dielektrischen Eigenschaften, Verlustmechanismen und Fertigungsbeschränkungen. Bei Materialkosten, die zwischen dem Drei- und Fünfzehnfachen des Standard-FR4 liegen, müssen Ingenieure die Anforderungen an die elektrische Leistung gegen wirtschaftliche Erwägungen abwägen und gleichzeitig die Herstellbarkeit und langfristige Zuverlässigkeit gewährleisten. In diesem Leitfaden werden die neuesten Hochfrequenz-Substrattechnologien, Auswahlkriterien und anwendungsspezifische Empfehlungen für ein professionelles Leiterplattendesign untersucht.

Kritische elektrische Eigenschaften für die HF-Leistung

Die Dielektrizitätskonstante und ihre Auswirkungen verstehen

Die Dielektrizitätskonstante (Dk) bestimmt grundlegend die Signalausbreitungsgeschwindigkeit und die charakteristische Impedanz in Übertragungsleitungen. Bei Hochfrequenzanwendungen sind sowohl der Absolutwert als auch die Stabilität von Dk über Frequenz, Temperatur und Luftfeuchtigkeit kritische Designparameter.

Die Beziehung zwischen Dk und Schaltungsleistung:

Niedrigere Dk-Werte bieten mehrere Vorteile für HF-Schaltungen:

- Schnellere Signalausbreitung (v = c/√Dk)

- Größere Leiterbahnbreiten für gegebene Impedanz (einfachere Herstellung)

- Reduzierte parasitäre Kapazität in Komponenten-Pads

- Geringerer Strahlungsverlust bei Diskontinuitäten

Materialien mit höherem Dk ermöglichen jedoch die Miniaturisierung von Schaltkreisen, was für Phased-Array-Antennen und tragbare Geräte, bei denen Größenbeschränkungen vorherrschen, von entscheidender Bedeutung ist.

Branchenführende Materialien nach dk-Reihe:

| Dk-Bereich | Materialbeispiele | Typische Anwendungen |

|---|---|---|

| 2,0-2,5 | RT/Duroid 5880, TLY-5 | Breitbandige Schaltungen mit geringen Verlusten |

| 3,0-3,5 | RO4003C, RO4350B | Allzweck HF, 5G |

| 4,0-5,0 | TMM4, RO4835 | Miniaturisierte Schaltungen |

| 6,0-10,0 | TMM10i, CER-10 | High-K-Anwendungen |

Der Temperaturkoeffizient der Dielektrizitätskonstante (TCDk) muss unter ±50 ppm/°C bleiben, um eine stabile Leistung über alle Betriebstemperaturbereiche zu gewährleisten. Hochwertige Materialien erreichen TCDk-Werte von bis zu ±12 ppm/°C.

Verlustfaktor: Der Schlüssel zur Energieeffizienz

Der Verlustfaktor (Df) stellt das Verhältnis von verlorener zu gespeicherter Energie pro Zyklus dar, was sich direkt auf die Einfügedämpfung und den Wirkungsgrad auswirkt. Mit zunehmender Häufigkeit wirken sich selbst kleine Unterschiede in Df erheblich auf die Systemleistung aus.

Berechnung der Einfügedämpfung aus Materialeigenschaften:

Gesamteinfügedämpfung = Leiterverlust + Dielektrischer Verlust + Strahlungsverlust

Dielektrischer Verlust (dB/Zoll) = 2,3 × f(GHz) × √Dk × Df

Für ein 10-GHz-Signal in RO4003C (Dk=3,38, Df=0,0027): Dielektrischer Verlust = 2,3 × 10 × √3,38 × 0,0027 = 0,114 dB/Zoll

Verlustabhängige Anforderungen je nach Anwendung:

- Digital/Stromversorgung (DC-1 GHz): Df < 0,020 akzeptabel

- Mobilfunkinfrastruktur (1-6 GHz): Df < 0,010 erforderlich

- 5G mmWave (24-40 GHz): Df < 0,005 erforderlich

- Satellit/Radar (>40 GHz): Df < 0,002 obligatorisch

Fortschrittliche Materialkategorien und Technologien

PTFE-basierte Verbundwerkstoffe: Der Goldstandard

Materialien auf Basis von PTFE (Polytetrafluorethylen) stellen den Höhepunkt der HF-Leistung dar und bieten den geringsten Tangentenverlust und die stabilsten elektrischen Eigenschaften, die verfügbar sind.

** Gewebtes glasfaserverstärktes PTFE Excellence:**

Rogers RT/Duroid 5880 ist nach wie vor der Branchenmaßstab für anspruchsvolle Anwendungen:

- Dielektrizitätskonstante: 2,20 ±0,02

- Verlust-Tangente: 0,0009 bei 10 GHz

- Feuchtigkeitsaufnahme: <0,02%

- Betriebstemperatur: -273 °C bis +250 °C

Die gewebte Glasverstärkung sorgt für Dimensionsstabilität bei gleichzeitiger Beibehaltung außergewöhnlicher elektrischer Eigenschaften. Das Material erfordert jedoch eine spezielle Verarbeitung, einschließlich Natriumätzen für die Haftung und kontrollierte Laminierungsparameter.

Keramikgefüllte PTFE-Innovation:

Moderne keramisch gefüllte PTFE-Verbundwerkstoffe bieten verbesserte mechanische Eigenschaften und Wärmeleitfähigkeit:

Vorteile der Rogers TMM-Serie:

- Isotrope dielektrische Eigenschaften (kein Glasgewebeeffekt)

- Wärmeleitfähigkeit bis zu 0,76 W/m·K

- Reduzierter CTE für verbesserte Zuverlässigkeit

- Beständigkeit gegen duroplastische Verarbeitungstemperaturen

Die keramische Füllstoffbeladung bestimmt den endgültigen Dk-Wert, so dass Konstrukteure spezifische Werte von 3,27 bis 12,85 auswählen können, während die Verlusteigenschaften niedrig bleiben.

Kohlenwasserstoff-Keramik-Laminate: Leistung und Kosten in Einklang bringen

Die Entwicklung von Kohlenwasserstoff-Keramikmaterialien revolutionierte die Herstellung von Hochgeschwindigkeits-Leiterplatten, indem sie eine gute HF-Leistung mit Standardverarbeitungskompatibilität kombinierte.

Erfolgsgeschichte der RO4000-Serie von Rogers:

RO4003C und RO4350B sind zu Industriestandards für kommerzielle HF-Anwendungen geworden:

Hauptvorteile:

- Keine spezielle Oberflächenbehandlung erforderlich

- Kompatibel mit FR4-Verarbeitungstemperaturen

- Bleifreie Montage möglich

- Kostenreduzierung von 60-80% gegenüber PTFE

Leistungsdaten:

- RO4003C: dk=3,38, df=0,0027 bei 10 GHz

- RO4350B: dk=3,48, df=0,0037 bei 10 GHz

- Glasübergangstemperatur: >280°C

- Wärmeleitfähigkeit: 0,71 W/m·K

Diese Materialien ermöglichen die Großserienproduktion von Multilayer-PCB-Designs für 5G-Infrastruktur- und Automobilanwendungen.

Flüssigkristallpolymer: Technologie der nächsten Generation

LCP-Substrate bieten einzigartige Vorteile für mmWave- und feuchtigkeitsempfindliche Anwendungen:

Revolutionäre Eigenschaften:

- Nahezu keine Feuchtigkeitsaufnahme (<0,04 %)

- Stabiles Dk/df bis 110 GHz

- Hermetische Verpackungsfähigkeit

- Flexibilität für anpassungsfähige Antennen

Überlegungen zur Herstellung:

Die LCP-Verarbeitung stellt Herausforderungen dar, die eine breite Akzeptanz einschränken:

- Hohe Laminiertemperatur (280-320°C)

- Begrenzte Dickenoptionen

- Höhere Kosten als keramikgefülltes PTFE

- Spezialisiert über Metallisierung erforderlich

Trotz Herausforderungen ermöglicht LCP bahnbrechende Designs in 5G-Antennen-in-Package- und Luft- und Raumfahrtanwendungen.

Materialauswahl für bestimmte Frequenzbänder

Sub-6-GHz-Anwendungen (Mobilfunk, WiFi, IoT)

Das Sub-6-GHz-Spektrum beherbergt die meisten drahtlosen Kommunikationssysteme, was kostengünstige Materialien mit mäßiger Leistung erfordert.

Empfohlene Materialmatrix:

| Anwendung | Häufigkeit | Empfohlene Materialien | Wichtige Anforderungen |

|---|---|---|---|

| 4G/5G-Infrastruktur | 0,7-3,5 GHz | RO4350B, I-Tera MT40 | Df <0.01, stabil im Außenbereich |

| WLAN 6/6E | 2,4/5/6 GHz | RO4003C, Astra MT77 | Niedrige Kosten, hohe Stückzahlen |

| IoT/LPWAN | 0,4-1 GHz | FR408HR, N4000-13EP | Angemessene Leistung |

Strategien zur Designoptimierung:

Bei Konstruktionen unter 6 GHz wirkt sich die Materialstärke erheblich auf Leistung und Kosten aus. Die Verwendung dünnerer Substrate senkt die Materialkosten bei gleichbleibender elektrischer Leistung, erfordert jedoch engere Fertigungstoleranzen.

Optimale Dickenauswahl:

- 0,508 mm (20 mil): Standard für allgemeine Zwecke

- 0,254 mm (10 mil): Designs mit hoher Dichte

- 1,524 mm (60 mil): Anwendungen in Leistungsverstärkern

mmWave-Anwendungen (5G, Radar, Satellit)

Millimeterwellenfrequenzen verlangen nach hochwertigen Materialien mit außergewöhnlichen elektrischen Eigenschaften und Dimensionsstabilität.

Anforderungen an das 24-40-GHz-Band:

Die Oberflächenrauheit wird bei mmWave-Frequenzen kritisch. Standardmäßiges galvanisch abgeschiedenes Kupfer (Rz=5-7μm) verursacht oberhalb von 20 GHz erhebliche zusätzliche Verluste.

Kriterien für die Materialauswahl:

- Verlustfaktor: 0,002 < obligatorisch

- Kupferrauheit: <2μm Rz erforderlich

- Glaswebeffekt: Minimieren Sie mit gespreizter Glas- oder Keramikfüllung

- Dickentoleranz: maximal ±10%

Empfohlene Lösungen:

Für 28 GHz 5G:

- Rogers RO3003: Dk=3,00, Df=0,0013

- Taconic TLX-8: dk=2,55, df=0,0019

- Isola Tachyon-100G: Dk=3,02, Df=0,0021

Für 77 GHz Automotive Radar:

- Rogers RO3003G2: Enhanced für die Automobilindustrie

- RT/Duroid 5880LZ: Extrem niedriger Dk = 1,96

- Megtron 7: Df=0,001 im W-Band

Kompatibilität des Herstellungsprozesses

Anforderungen an die PTFE-Verarbeitung

PTFE-Materialien erfordern spezielle Herstellungsprozesse, die sich sowohl auf die Kosten als auch auf die Vorlaufzeit auswirken:

Kritische Prozessänderungen:

Vorbereitung der Oberfläche: Herkömmliches PTFE erfordert eine aggressive Oberflächenbehandlung für die Kupferhaftung:

- Natriumätzung: Erzeugt eine mikroporöse Oberfläche

- Plasmabehandlung: Umweltfreundliche Alternative

- Haftvermittler: Silan-Haftvermittler

Laminierungsparameter:

- Temperatur: 280-320°C (vs. 185°C für FR4)

- Druck: 50-150 PSI (vs. 300-400 PSI)

- Abkühlrate: <3 °C/Minute kritisch

- Atmosphäre: Stickstoffspülung empfohlen

Analyse der Kostenauswirkungen:

Die PTFE-Verarbeitung erhöht die Herstellungskosten um 30-50 % durch:

- Längere Zykluszeiten (4-6 Stunden vs. 2 Stunden)

- Anforderungen an spezielle Werkzeuge

- Geringere Panelauslastung

- Zusätzliche Schritte der Qualitätskontrolle

Hybride Baustrategien

Die Kombination verschiedener Materialien optimiert die Kosten und behält gleichzeitig die HF-Leistung bei, wo sie benötigt wird:

Selektive Hochleistungsschichten:

Ein typischer 8-Lagen-Hybrid-Stackup:

- Schichten 1-2: Rogers RO4003C für HF-Signale

- Schichten 3-6: Standard FR4 für Digital/Strom

- Schichten 7-8: FR4 für mechanische Unterstützung

Dieser Ansatz senkt die Materialkosten um 60 % bei gleichzeitiger Beibehaltung der kritischen HF-Leistung.

Überlegungen zur sequenziellen Laminierung:

Hybridkonstruktionen erfordern eine sorgfältige Prozesssteuerung:

- WAK-Anpassung zwischen Materialien

- Kompatible Verarbeitungstemperaturen

- Adhäsion zwischen unterschiedlichen Materialien

- Verzugskontrolle durch ausgewogene Konstruktion

Umwelttests und Zuverlässigkeit

Feuchtigkeitsabsorbierende Effekte

Feuchtigkeit wirkt sich erheblich auf die Hochfrequenzleistung aus, insbesondere bei Nicht-PTFE-Materialien:

Mechanismen zur Leistungsverschlechterung:

- Erhöhte Dielektrizitätskonstante (Wasser Dk=80)

- Höhere Verlusttangente

- Delaminationsrisiko während der Montage

- Dimensionsinstabilität

Materialvergleich nach 24-stündigem Eintauchen in Wasser:

| Werkstoff | Feuchtigkeitsaufnahme | Dk ändern | Df Änderung |

|---|---|---|---|

| RT/Duroid 5880 | 0,02 % | <0,5 % | <5% |

| RO4003C | 0,06 % | <1 % | <10% |

| FR4 | 0,8 % | >5 % | >50% |

| LCP | 0,04 % | <0,5 % | <5% |

Thermische Zyklusleistung

HF-Materialien müssen ihre Eigenschaften über weite Temperaturbereiche hinweg beibehalten:

Standard-Testbedingungen:

- Temperaturbereich: -55 °C bis +125 °C

- Rampengeschwindigkeit: 10 °C/Minute

- Verweildauer: mindestens 10 Minuten

- Zyklen: 100-1000 je nach Anwendung

Kritische Fehlermodi:

- Rissbildung von Kupferspuren aufgrund von CTE-Fehlanpassungen

- Über die Laufermüdung

- Delamination an Materialgrenzflächen

- Versagen der Lötstelle

Materialien mit abgestimmtem CTE zu Kupfer (17 ppm/°C) weisen eine überlegene Zuverlässigkeit auf. Die Rogers TC-Serie und die Arlon AD-Serie sind speziell auf diese Anforderung ausgerichtet.

Fortschrittliche Anwendungen und neue Technologien

Integration von Antenne in Gehäuse

Moderne 5G- und Radarsysteme integrieren Antennen direkt in das Gehäusesubstrat:

Materialanforderungen:

- Konsistenter Dk für vorhersagbare Antennenabmessungen

- Geringer Verlust für Effizienz

- Fine-Line-Fähigkeit für Array-Elemente

- Mehrschichtiger Aufbau für Futternetze

Empfohlene Materialien:

- Rogers RO4835: Optimiert für AiP-Anwendungen

- Megtron 6: Glasgewebe mit niedrigem Dk für Konsistenz

- LCP: Ultimative Integrationsdichte

Technologien für eingebettete Komponenten

Die Einbettung passiver Komponenten in das PCB-Substrat reduziert parasitäre Effekte und verbessert die HF-Leistung:

Materialverträglichkeit:

Für eingebettete Kondensatoren:

- High-K-Materialien (Dk>30) für Kondensatorschichten

- Kompatibilität mit Standard-HF-Substraten

- Stabile Eigenschaften über die gesamte Frequenz

Für eingebettete Widerstände:

- Resistive Folien oder bedruckte resistive Materialien

- Fähigkeit zum Lasertrimmen

- Temperaturstabilität <100 ppm/°C

Strategien zur Kosten-Leistungs-Optimierung

Analyse der Gesamtbetriebskosten

Bei der Materialauswahl müssen die gesamten Lebenszykluskosten berücksichtigt werden:

Kostenkomponenten über den Materialpreis hinaus:

- Komplexität und Ausbeute der Verarbeitung

- Kompatibilität des Montageprozesses

- Prüf- und Qualifizierungsanforderungen

- Zuverlässigkeit vor Ort und Garantiekosten

Beispiel für einen TCO-Vergleich (relativ zu FR4=1,0):

| Werkstoff | Rohkost | Verarbeitung | Montage | Testen | Gesamtbetriebskosten |

|---|---|---|---|---|---|

| FR4 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

| RO4350B | 3,5 | 1,2 | 1,0 | 1,2 | 2,8 |

| RT/Duroid | 8,0 | 2,0 | 1,5 | 1,5 | 6,5 |

Design für Exzellenz in der Fertigung

Die Optimierung von Designs für bestimmte Materialien senkt die Kosten und verbessert die Ausbeute:

Best Practices:

- Standardisierung auf gängige Materialstärken

- Minimieren Sie die Anzahl der Schichten durch sorgfältige Planung

- Verwenden Sie symmetrische Stapel, um Verzug zu verhindern

- Berücksichtigen Sie die Panel-Auslastung im Layout

- Geben Sie realistische Toleranzen basierend auf den Materialfähigkeiten an

Zukunftstrends bei Hochfrequenzwerkstoffen

Materialentwicklung der nächsten Generation

Die Forschung konzentriert sich auf bahnbrechende Technologien:

Graphen-verstärkte Verbundwerkstoffe:

- Theoretischer Df <0,0001

- Überlegene Wärmeleitfähigkeit

- Herausforderungen beim Scale-up der Fertigung

Aerogel-Substrate:

- Extrem niedriger Dk nahe 1,0

- Mechanische Zerbrechlichkeit schränkt Anwendungen ein

- Potenzial für Antennenanwendungen

Biobasierte Materialien:

- Nachhaltige Alternativen zu PTFE

- Leistung, die sich herkömmlichen Materialien annähert

- Einhaltung von Umweltvorschriften

Bemühungen um die Standardisierung in der Branche

Normungsinitiativen verbessern die Materialverfügbarkeit und senken die Kosten:

IPC-4103 Schrägstrich-Blätter: Standardisierte Spezifikationen ermöglichen Second-Sourcing:

- /11: RO4003C Äquivalent

- /13: RO4350B Äquivalent

- /14: Hochfrequente, verlustarme Materialien

5G-Materialspezifikationen: Industriekonsortien, die gemeinsame Spezifikationen für 5G-Infrastrukturmaterialien entwickeln, mit folgenden Zielen:

- Dk-Toleranz: ±0,05

- Df: <0,003 bei 28 GHz

- Kosten: 5 <× FR4

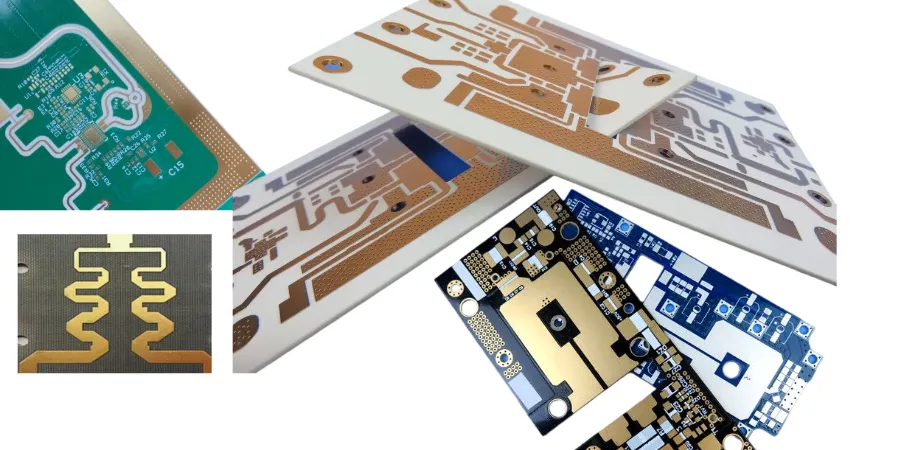

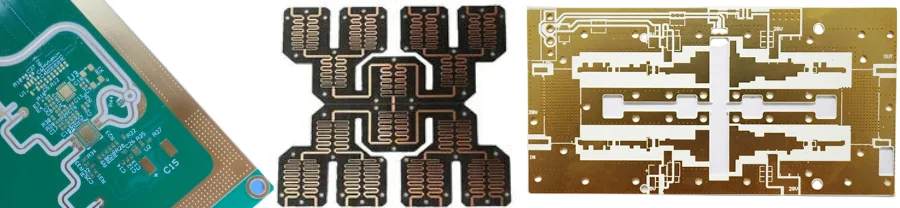

Warum sollten Sie sich für HILPCB für die Hochfrequenz-Materialverarbeitung entscheiden?

HILPCB bietet umfassendes Know-how im Bereich hochfrequenter Leiterplattenmaterialien mit fortschrittlichen Verarbeitungsmöglichkeiten:

Materialkompetenz:

- Vollständiges Inventar von Rogers, Taconic, Arlon, Isola

- Möglichkeiten der hybriden Konstruktion

- Unterstützung für kundenspezifisches Stackup-Design

- Dienstleistungen zur Materialcharakterisierung

Hervorragende Verarbeitung:

- PTFE-optimierte Kaschiersysteme

- Plasma-Oberflächenbehandlung

- Kontrollierte Impedanz ±3%

- Sequenzielle Laminierung für komplexe Konstruktionen

Qualitätssicherung:

- IPC-A-600 Klasse 3 Zertifizierung

- Testen von Netzwerkanalysatoren bis 40 GHz

- Möglichkeiten zur Umweltprüfung

- Vollständige Rückverfolgbarkeit und Dokumentation

Häufig gestellte Fragen

F1: Wie wähle ich das richtige Material für meine spezielle Frequenz und Anwendung aus?

Beginnen Sie mit frequenzabhängigen Verlustanforderungen. Für <10 GHz bietet die RO4000-Serie ein gutes Preis-Leistungs-Verhältnis. Für 10-40 GHz sollten RO3003 oder ähnliche verlustarme Materialien in Betracht gezogen werden. Oberhalb von 40 GHz werden hochwertige PTFE-Materialien wie RT/Duroid 5880 erforderlich. Berücksichtigen Sie Umweltanforderungen, Volumen- und Kostenbeschränkungen für die endgültige Auswahl.

F2: Was ist der wirkliche Unterschied zwischen gewebter und nicht gewebter Glasverstärkung?

Gewebtes Glas erzeugt periodische Dk-Schwankungen (Glasgewebeeffekt), die Probleme mit der Signalintegrität verursachen können, insbesondere bei differentiellen Paaren. Vliesstoffe oder keramikgefüllte Materialien bieten einheitliche dielektrische Eigenschaften, können jedoch unterschiedliche mechanische Eigenschaften aufweisen. Für die kritische Impedanzkontrolle werden keramikgefüllte oder Spread-Glas-Materialien bevorzugt.

F3: Kann ich bleifreie Baugruppe mit PTFE-Materialien verwenden?

Ja, aber kontrollieren Sie das Reflow-Profil sorgfältig. Die meisten PTFE-Materialien halten einer Spitzentemperatur von 260 °C stand, aber eine längere Exposition führt zu einer Degradation. Verwenden Sie Rampenraten <3 °C/Sekunde und minimieren Sie die Zeit über 250 °C. Einige Materialien wie RO4835 sind speziell für die bleifreie Montage mit mehreren Reflow-Zyklen optimiert.

F4: Wie wirkt sich die Oberflächenrauheit von Kupfer auf mein Hochfrequenzdesign aus?

Die Oberflächenrauheit erhöht den Leiterverlust proportional zur Frequenz. Bei 10 GHz fügt Standard-ED-Kupfer (Rz=5-7μm) ~0,5 dB/Zoll zusätzliche Verluste hinzu. Bei 28 GHz erhöht sich dieser Wert auf ~1,5 dB/Zoll. Verwenden Sie Low-Profile-Kupfer (Rz<3μm) über 10 GHz und sehr Low-Profile-Kupfer (Rz<1,5 μm) über 20 GHz.

F5: Welche Dickentoleranz sollte ich für die kontrollierte Impedanz angeben?

Für eine Impedanztoleranz von ±5 % geben Sie eine Substratdicke von ±10 % maximal an. Für eine Impedanz von ±3 % ist eine Dickentoleranz von ±5 % erforderlich. Denken Sie daran, dass Dickenschwankungen einen größeren Einfluss auf Mikrostreifen haben als Stripline-Konfigurationen. Kritische Anwendungen können eine absolute Toleranz von ±0,025 mm erfordern.

F6: Gibt es kostengünstige Alternativen zu Rogers-Materialien?

Ja, mehrere Hersteller bieten kompatible Materialien an: Isola (I-Tera, Astra-Serie), Taconic (RF-35, TLX-Serie), Arlon (AD-Serie) und Panasonic (Megtron-Serie). Diese bieten oft eine ähnliche Leistung zu 20-30 % geringeren Kosten. Überprüfen Sie die elektrischen Eigenschaften und die Verarbeitungskompatibilität, bevor Sie es ersetzen.