Die Auswahl des geeigneten Gehäuses für Hochfrequenz-Leiterplatten wirkt sich entscheidend auf die Signalintegrität, die thermische Leistung und die allgemeine Systemzuverlässigkeit aus. Da die Frequenzen über 77 GHz hinausgehen und die Integrationsdichte zunimmt, hat sich die Packaging-Technologie von einfachen drahtgebondeten Lösungen zu anspruchsvollen 3D-Architekturen entwickelt. Moderne HF-PCB-Gehäuse müssen parasitäre Effekte minimieren, die Wärmeableitung steuern und eine elektromagnetische Abschirmung bieten, während gleichzeitig die Herstellbarkeit und Kosteneffizienz erhalten bleibt.

Unsere umfassenden Packaging-Lösungen reichen von traditionellen oberflächenmontierbaren Technologien bis hin zu hochmodernen System-in-Package-Implementierungen und ermöglichen eine optimale Leistung in den Bereichen Telekommunikation, Automotive, Radar und Luft- und Raumfahrt.

Verständnis der Gehäuseauswahl für Hochfrequenzanwendungen

Bei der Auswahl von Gehäusen für Hochfrequenzschaltungen müssen elektrische Leistung, Wärmemanagement, mechanische Zuverlässigkeit und Kosten in Einklang gebracht werden. Jede Verpackungsart bietet unterschiedliche Vorteile und Kompromisse, die sorgfältig anhand der Anwendungsanforderungen abgewogen werden müssen.

1. Überlegungen zur elektrischen Leistung

Bei hohen Frequenzen dominieren Gehäuseparasitika das Schaltungsverhalten. Bonddraht-Induktivität, Leadframe-Kapazität und Gehäuseresonanzen können die Signalintegrität zerstören, wenn sie nicht richtig verwaltet werden. Moderne Packaging-Lösungen minimieren diese Effekte durch verkürzte Verbindungen, kontrollierte Impedanzübergänge und optimierte Massestrukturen. Für Hochgeschwindigkeits-PCB-Anwendungen mit mehr als 10 Gbit/s evaluieren wir Gehäuse auf der Grundlage von Einfügedämpfungs-, Rückflussdämpfungs- und Übersprechspezifikationen über die gesamte Betriebsbandbreite.

2. Anforderungen an das Wärmemanagement

Hochfrequenzschaltungen geben auf kompaktem Raum oft eine erhebliche Verlustleistung ab. Der thermische Widerstand des Gehäuses bestimmt die maximale Betriebsleistung und Zuverlässigkeit. Wir berücksichtigen thermische Pfade zwischen Übergang und Umgebung, die Merkmale wie freiliegende Pads, thermische Durchkontaktierungen und integrierte Wärmeverteiler enthalten. Für Leistungsverstärkeranwendungen ermöglichen Gehäuse mit einem thermischen Widerstand von weniger als 10 °C/W einen zuverlässigen Betrieb bei voller Nennleistung.

3. Fertigungs- und Montagekompatibilität

Die Auswahl der Gehäuse wirkt sich auf die Ausbeute der Montage, die Nacharbeitsfähigkeit und die Gesamtproduktionskosten aus. Chip-Scale-Gehäuse bieten zwar eine überlegene elektrische Leistung, erfordern jedoch fortschrittliche Montageanlagen und strengere Prozesskontrollen. Wir bringen Leistungsanforderungen und Fertigungsmöglichkeiten in Einklang und gewährleisten eine zuverlässige Produktionsskalierung von Prototypen bis hin zur Masse.

4. Umwelt- und Zuverlässigkeitsfaktoren

Die Betriebsumgebung bestimmt die Gehäusekonstruktion und die Materialien. Automobilanwendungen erfordern eine AEC-Q100-Qualifizierung mit erweiterten Temperaturbereichen. Die Luft- und Raumfahrt verlangt eine hermetische Abdichtung für den Höhenbetrieb. Wir wählen Gehäuse aus, die spezifische Umgebungsanforderungen erfüllen und gleichzeitig die HF-Leistung unter allen Bedingungen aufrechterhalten.

Ball Grid Array (BGA)-Gehäuse für Hochfrequenz-Design

BGA-Gehäuse haben sich zum Arbeitspferd für hochfrequente Digital- und Mixed-Signal-Anwendungen entwickelt und bieten eine hohe Pin-Anzahl mit überschaubaren parasitären Substanzen. Die Array-Konfiguration bietet kurze, kontrollierte Verbindungen, die sich ideal für die Aufrechterhaltung der Signalintegrität eignen.

Erweiterte BGA-Implementierungen

Moderne BGA-Gehäuse verfügen über ausgeklügelte Funktionen, die die Hochfrequenzleistung optimieren. Verlustarme organische Substrate mit kontrollierter Dielektrizitätskonstante halten die Impedanz vom Die bis zur Leiterplatte aufrecht. Mehrere Masseflächen innerhalb des Gehäusesubstrats sorgen für Abschirmung und kontrollierte Impedanzumgebungen. Die Via-in-Pad-Technologie eliminiert Stub-Effekte, die für Signale über 5 GHz entscheidend sind.

Zu unseren BGA-Verpackungslösungen gehören:

- Fine-Pitch BGA (FBGA) mit einem Rastermaß von 0,5 mm bis 0,8 mm für Anwendungen mit hoher Dichte

- Thermisch verbessertes BGA mit Kupferbutzen für eine Verlustleistung von >10 W

- Cavity BGA für reduzierte Schleifeninduktivität in HF-Frontends

- Molded Array Process BGA (MAPBGA) für kostensensible Konsumgüter

- Hochtemperatur-Co-fired Ceramic (HTCC) BGA für extreme Umgebungen

Für HDI PCB-Designs implementieren wir Microvia-in-Pad-Strukturen direkt unter BGA-Kugeln, wodurch Via-Stubs eliminiert werden, während die Routability erhalten bleibt. Dieser Ansatz ist für differentielle Paare über 10 Gbit/s unerlässlich, bei denen Via-Stubs Impedanzdiskontinuitäten und Signalverschlechterungen verursachen.

BGA-Designrichtlinien für die HF-Leistung

Eine erfolgreiche BGA-Implementierung erfordert eine sorgfältige Beachtung der Details des PCB-Designs. Die Zuweisung von Signalkugeln sollte Schichtübergänge minimieren, wobei kritische Hochgeschwindigkeitssignale auf die äußeren Schichten geroutet werden. Geschliffene Kugeln sollten hochfrequente Signale umgeben und eine koaxiale Abschirmung bieten. Die Stromversorgung erfordert verteilte Entkopplungskondensatoren, die so nah wie möglich an den Power-Kugeln platziert werden.

Das Wärmemanagement in BGA-Gehäusen verwendet thermische Kugeln, die mit internen Kupferebenen verbunden sind. In der Regel verwenden wir 20-30 % der Kugelzahl für das Wärmemanagement in Hochleistungsanwendungen. Über Arrays unter dem Gehäuse wird die Wärme zu den internen Schichten oder Kühlkörpern auf der Unterseite geleitet.

Quad Flat No-Lead (QFN) Gehäuse für kompakte HF-Lösungen

QFN-Gehäuse bieten eine hervorragende HF-Leistung bei minimalem Platzbedarf und eignen sich daher ideal für drahtlose Anwendungen mit begrenztem Platzangebot. Das bleifreie Design minimiert parasitäre Induktivität, während das freiliegende Pad eine hervorragende thermische und elektrische Erdung bietet.

QFN-Vorteile für Hochfrequenzschaltungen

Die Abmessungen der QFN-Gehäuse im Chip-Maßstab reduzieren die Verbindungslängen auf unter 1 mm und minimieren so die Auswirkungen der Übertragungsleitung. Die Drahtbond-Induktivität misst in der Regel 1-2 nH und ist damit deutlich niedriger als bei bleihaltigen Gehäusen. Das freiliegende Pad sorgt für eine Masseverbindung mit niedriger Induktivität, die für einen stabilen Betrieb des Verstärkers und einen effektiven Bypass unerlässlich ist.

Zu den QFN-Varianten, die für HF-Anwendungen optimiert sind, gehören:

- Air-Cavity QFN zur Eliminierung von Formmittelverlusten über 20 GHz

- Flip-Chip QFN mit Bumped Die für minimale parasitäre Verbindungen

- Mehrreihiges QFN für eine höhere Pin-Anzahl für komplexe HF-SoCs

- Benetzbare Flanke QFN ermöglicht die optische Inspektion für hochzuverlässige Anwendungen

Überlegungen zur Fertigung für die QFN-Montage

Die QFN-Bestückung erfordert eine präzise Prozesskontrolle für zuverlässige Lötstellen. Das Fehlen von Leitungen eliminiert die Selbstausrichtung, was eine genaue Platzierung und den Druck der Lötpaste erfordert. Wir implementieren:

- Reduzierung der Lötpastenöffnung (80-90 % der Padgröße) zur Vermeidung von Brückenbildung

- Optimierte Reflow-Profile minimieren die Lunkerbildung unter freiliegenden Pads

- Röntgeninspektion zur Überprüfung der Lötstellenbildung und des Hohlraumgehalts

- Underfill-Anwendung für Umgebungen mit hohen Vibrationen

Für Starrflex-Leiterplatten-Anwendungen werden QFN-Gehäuse auf starren Abschnitten montiert, wobei auf den Spannungsabbau an den Biegeübergängen geachtet wird.

Chip-on-Board-Technologie (COB) für ultimative Leistung

Die COB-Technologie eliminiert Parasiten vollständig, indem Bare Die direkt auf dem PCB-Substrat montiert wird. Dieser Ansatz bietet die kürzestmöglichen Verbindungen und die höchste Frequenzleistung, die in PCB-basierten Systemen erreicht werden kann.

Methoden zum direkten Anbringen von Matrizen

Drahtbonden ist nach wie vor die gebräuchlichste COB-Verbindungsmethode, die bei entsprechendem Design für Frequenzen bis zu 40 GHz geeignet ist. Gold- oder Aluminiumdrähte mit einem Durchmesser von typischerweise 25 μm verbinden Stanzpads mit Leiterplattenleiterbahnen. Mehrere parallele Bindungen reduzieren die Induktivität für Strom- und Masseverbindungen. Die Keilverklebung bietet eine geringere Schleifenhöhe als die Kugelverklebung, was für die Aufrechterhaltung einer kontrollierten Impedanz entscheidend ist.

Flip-Chip-Bonding bietet eine überlegene Hochfrequenzleistung durch direkte Bump-Verbindungen. Lötbumps, Kupfersäulen oder goldene Bolzenstöße bieten Verbindungen mit einer Länge von weniger als 100 μm. Diese Technik ermöglicht den Betrieb über 100 GHz hinaus mit dem richtigen Design. Die Underfill-Verkapselung bietet mechanischen Halt und Umweltschutz.

Herausforderungen und Lösungen bei der COB-Implementierung

Die COB-Montage erfordert spezielle Geräte und Prozesse:

- Die Befestigung mit leitfähigen oder nicht leitenden Klebstoffen

- Drahtbonden mit programmierbaren Ultraschallbondern

- Plasmareinigung für zuverlässige Drahtbondhaftung

- Glob-Top- oder Dam-and-Fill-Verkapselung zum Schutz

Das Wärmemanagement wird kritisch, da sich die Wärme auf kleine Werkzeugbereiche konzentriert. Wir implementieren:

- Substrate mit hoher Wärmeleitfähigkeit (Aluminiumnitrid, Kupfer-Invar-Kupfer)

- Thermal Vias Arrays unter den Die-Attach-Bereichen

- Direkte Flüssigkeitskühlung für Hochleistungsanwendungen

System-in-Package (SiP) und 3D-Integration

Die SiP-Technologie integriert mehrere Chips, passive und Interconnects in einem einzigen Gehäuse, wodurch vollständig funktionale Systeme entstehen. Dieser Ansatz optimiert die Leistung und reduziert gleichzeitig die Komplexität und Größe der Leiterplatte.

Erweiterte SiP-Architekturen

Moderne SiP-Implementierungen nutzen mehrere Technologien für eine optimale Integration:

Package-on-Package (PoP) stapelt Speicher über Logik und minimiert so die Verbindungslänge für Schnittstellen mit hoher Bandbreite. Through-Mold-Vias (TMV) ermöglichen vertikale Verbindungen ohne Drahtbonds.

Embedded Die Packaging platziert den verdünnten Die innerhalb der PCB-Substratschichten, wodurch Drahtbonds vollständig vermieden werden. Dieser Ansatz ermöglicht die Integration von HF-Frontends mit minimalen parasitären Effekten.

Fan-Out Wafer Level Packaging (FOWLP) verteilt die Chip-I/O über eine größere Fläche und lockert so die Regeln für das PCB-Design bei gleichzeitiger Beibehaltung einer hervorragenden elektrischen Leistung.

Integrationsvorteile für HF-Systeme

Die SiP-Technologie ermöglicht komplette HF-Subsysteme, einschließlich:

- Integrierte passive Bauelemente (IPD) für Filter und passende Netzwerke

- Mehrere Chips für Transceiver-, PA- und LNA-Funktionen

- Eingebettete Antennen für komplette drahtlose Lösungen

- Abschirmstrukturen zur Isolierung zwischen den Blöcken

Diese Integration reduziert die Größe um 50-70 % im Vergleich zu diskreten Implementierungen und verbessert gleichzeitig die Leistung durch verkürzte Verbindungen und optimierte Impedanzanpassung.

Richtlinien zur Gehäuseauswahl für bestimmte Anwendungen

Die Wahl der optimalen Verpackung erfordert die Abstimmung der technologischen Fähigkeiten mit den Anwendungsanforderungen. Wir beraten Sie umfassend und sorgen für die richtige Auswahl für Ihre spezifischen Bedürfnisse.

5G und drahtlose Infrastruktur

5G-Basisstationen erfordern Pakete, die Massive MIMO-Arrays mit Hunderten von HF-Kanälen unterstützen. Zu den wichtigsten Anforderungen gehören:

- Verlustarme Übergänge für den 28/39 GHz-Betrieb

- Thermomanagement für den Dauerbetrieb

- Hohe Integration zur Reduzierung von Größe/Gewicht

- Kostenoptimierung für den kommerziellen Einsatz

Empfohlene Lösungen: Air-Cavity BGA für Frontends, FOWLP für Transceiver, SiP für komplette HF-Ketten.

Automotive-Radarsysteme

77-GHz-Automotive-Radar erfordert ein robustes Gehäuse, das rauen Umgebungen standhält:

- Betrieb von -40 °C bis +150 °C

- Vibrationsfestigkeit bis 50G

- Feuchtigkeitsbeständigkeit (MSL 1)

- Langfristige Zuverlässigkeit (15 Jahre)

Optimale Gehäuse: Cavity QFN für Transceiver, COB für maximale Leistung, hermetische Keramik für extreme Bedingungen.

Prüf- und Messgeräte

Von Hochleistungsinstrumenten ist höchste Signaltreue gefragt:

- Minimales Phasenrauschen und Jitter

- Bandbreite über 70 GHz

- Überlegene Isolierung zwischen den Kanälen

- Stabilität der Kalibrierung

Bevorzugte Ansätze: COB mit Substraten mit kontrollierter Impedanz, kundenspezifische Keramiken für kritische Pfade, modulares SiP für Flexibilität.

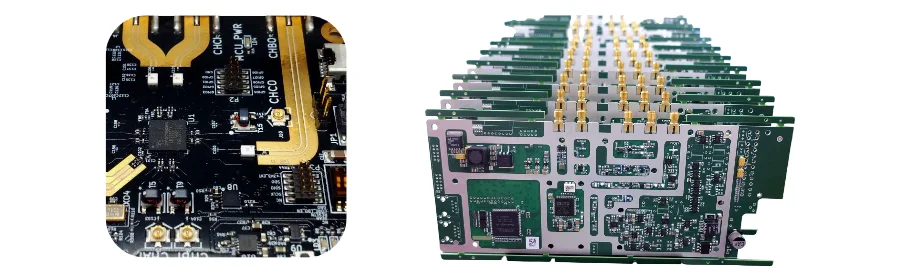

Hochfrequenz-Lösungen für die Verpackung und Montage von Leiterplatten

Bei HILPCB bieten wir umfassende Verpackungslösungen, die Ihr Design vom Prototyp bis zur Serienproduktion mit außergewöhnlicher Präzision für anspruchsvolle Hochfrequenzanwendungen bringen. Unsere hochmodernen Reinraumeinrichtungen der Klasse 10.000 gewährleisten die Integrität Ihrer Designs, indem sie präzise Die-Attach- und Drahtbondverbindungen bieten und gleichzeitig Kontaminationen verhindern, die die Leistung beeinträchtigen könnten. Die automatisierte Ausrüstung bietet eine Platzierungsgenauigkeit von ±12 μm, was für Fine-Pitch-Gehäuse unerlässlich ist. Darüber hinaus führen wir ein Screening von Umweltbelastungen durch, um die Zuverlässigkeit Ihrer Leiterplatte unter verschiedenen Temperatur-, Feuchtigkeits- und mechanischen Bedingungen zu validieren.

Unsere Dienstleistungen für die schlüsselfertige Montage (/products/turnkey-assembly) kombinieren Verpackung mit Leiterplattenherstellung und liefern eine Komplettlösung von blanken Leiterplatten bis hin zu vollständig getesteten Systemen. Diese Integration garantiert, dass Schlüsselfaktoren wie Impedanzanpassung, Wärmemanagement und Signalintegrität in der gesamten Signalkette optimiert werden, um eine hohe Leistung von Anfang bis Ende zu gewährleisten.

Wir halten uns an strenge Qualitätsstandards, die nach ISO 9001, IPC-A-610 und J-STD-001 zertifiziert sind, um eine gleichbleibende und zuverlässige Produktion zu gewährleisten. Durch die statistische Prozesskontrolle zur Überwachung kritischer Parameter und die Einhaltung eines Cpk >1,33 stellen wir eine erstklassige Produktionsqualität sicher. Unser System bietet auch eine vollständige Rückverfolgbarkeit von den Rohstoffen bis zum endgültigen Versand, so dass wir alle Herausforderungen, die während des Produktionsprozesses auftreten, schnell lösen können.