Für Elektronik, die in extremen Umgebungen arbeitet, bietet die Hochtemperatur-Co-Fired-Keramik PCB-Technologie die ultimative Lösung für Langlebigkeit und thermische Stabilität. Bei HILPCB sind wir Experten für die End-to-End-HTCC PCB-Fertigung und -Montage und bieten Rundum-Support vom Substrat-Engineering bis zur finalen Bauteilintegration.

Unser prozessgetriebener Ansatz unterstützt die anspruchsvollsten Anwendungen in der Luft- und Raumfahrt, Automobil-, Medizin- und Leistungselektronik, wo thermische Zuverlässigkeit, Hermetizität und elektrische Integrität nicht verhandelbar sind. Durch den Einsatz fortschrittlicher Keramik-Co-Firing-, Metallisierungs- und Verpackungstechnologien befähigen wir Ingenieure, Elektronik zu entwickeln, die unter härtesten thermischen und mechanischen Belastungen einwandfrei funktioniert.

HTCC PCB-Technologie verstehen

Die HTCC-Technologie umfasst das Laminieren mehrerer Schichten aus hochreinen Aluminiumoxid- oder Aluminiumnitrid-Keramik-"Grun"-Folien. Leiterbahnen aus Wolfram- oder Molybdän-Mangan-Paste werden auf jede Schicht siebgedruckt. Die gestapelten Schichten werden dann in einer kontrollierten Atmosphäre bei über 1.600°C co-gebrannt. Dieser Prozess sintert die Materialien zu einer monolithischen, hermetisch dichten Struktur mit außergewöhnlicher mechanischer Festigkeit und dielektrischen Eigenschaften.

Im Gegensatz zu anderen Methoden der Keramik PCB Fertigung bettet HTCC die Metallisierung innerhalb der Keramikschichten vor dem Brennen ein. Dies schafft eine vollständig integrierte, gasdichte Baugruppe, ideal für Hochspannungs-Leistungsmodule, implantierbare Medizingeräte und Avioniksysteme, die starken thermischen Zyklen standhalten müssen.

Kernvorteile von HTCC:

- Außergewöhnliche thermische Stabilität: Fähig zum Dauerbetrieb bei Temperaturen bis zu 500°C mit minimalem Materialabbau.

- Hohe Wärmeleitfähigkeit: Effiziente Wärmeableitung mit Werten bis zu 180 W/m·K bei Verwendung von AlN.

- Inhärente Hermetizität: Die dichte, monolithische Struktur bietet einen perfekten Schutz gegen Feuchtigkeit und Gaseintritt.

- Hervorragende elektrische Isolierung: Bietet hohe dielektrische Festigkeit für Hochspannungsanwendungen.

- Abgestimmter CTE: Der thermische Ausdehnungskoeffizient stimmt eng mit dem von Silizium überein, minimiert die Belastung angeschlossener Halbleiterbauelemente.

Diese Eigenschaften machen HTCC in Umgebungen unverzichtbar, in denen konventionelle FR-4- oder andere organische Laminatmaterialien versagen würden, und gewährleisten unübertroffene Langzeitzuverlässigkeit.

HTCC vs. LTCC und Dünnschicht-PCB: Ein Vergleich

Während alle keramikbasiert sind, bedienen HTCC-, LTCC- und Dünnschicht-PCB Technologien unterschiedliche Leistungsanforderungen.

| Merkmal | HTCC | LTCC | Dünnschicht-PCB |

|---|---|---|---|

| Brenntemperatur | >1.600°C | ~850°C | N/A |

| Leitermaterial | Wolfram, Molybdän | Silber, Gold | Gold, Kupfer, Platin |

| Mechanische Robustheit | Äußerst hoch | Hoch | Substratabhängig |

| Hermetizität | Ausgezeichnet | Gut | Ausgezeichnet |

| Leiterbahnpräzision | 100–150 µm | 50–100 µm | <10 µm |

| Max. Betriebstemp. | >500°C | ~250°C | Typischerweise <200°C |

Im Wesentlichen glänzt HTCC in der Leistungsverarbeitung und Hochtemperaturbeständigkeit, LTCC ist für HF-RF-Module optimiert, und Dünnschicht-PCB liefert ultimative Präzision für Mikrowellen- und optische Schaltungen. HILPCB integriert diese Technologien oft, z. B. durch Kombination von HTCC-Leistungsstufen mit Dünnschicht-Signalschichten, um fortschrittliche Hybridkeramik-Baugruppen zu erstellen.

Material- und Prozesseigenschaften

Die Leistung einer HTCC-Schaltung wird durch das präzise Zusammenspiel zwischen ihren Materialien und dem Co-Firing-Prozess definiert. HILPCB steuert jeden Parameter sorgfältig, um konsistente, hochwertige Ergebnisse zu gewährleisten.

Keramiksubstrate

- Aluminiumoxid: Der Industriestandard, bietet eine robuste Balance aus dielektrischer Festigkeit, mechanischer Integrität und Kosteneffizienz.

- Aluminiumnitrid: Die erste Wahl für das Wärmemanagement, entscheidend für die Kühlung von Hochleistungshalbleitern und RF-Verstärkern.

- Zirkonoxid-verstärktes Aluminiumoxid: Bietet erhöhte mechanische Zähigkeit für Systeme, die hohen Stößen und Vibrationen ausgesetzt sind.

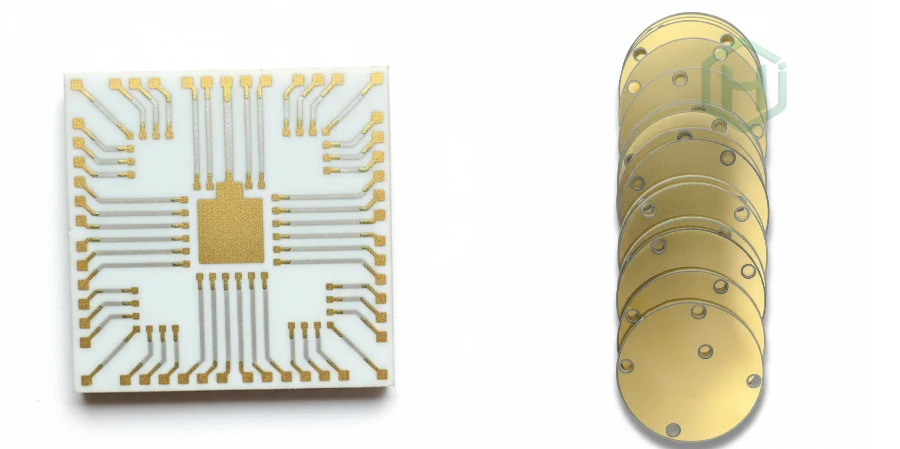

Metallisierungssysteme

- Wolfram: Wird für interne Leiterbahnen und Durchkontaktierungen aufgrund seines hohen Schmelzpunkts und seiner Stabilität während des Co-Firings verwendet.

- Molybdän-Mangan: Oft verwendet für externe Metallisierungen, bietet eine starke Haftung, die mit einer Nachbrand-Ni/Au-Beschichtung für Löten und Drahtbonding kompatibel ist.

Nach dem Brennen werden alle freiliegenden Metalloberflächen beschichtet, um zuverlässige elektrische Verbindungen während der Keramik PCB Montage Phase zu gewährleisten.

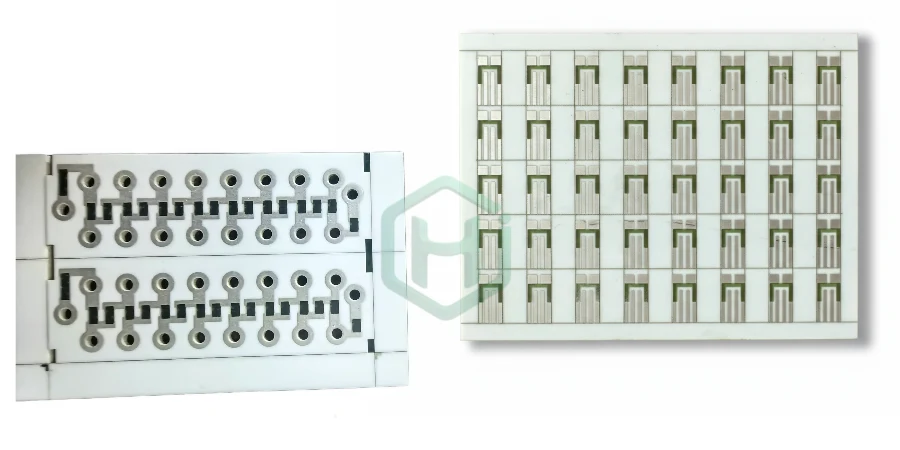

Der Co-Firing-Prozess

Jede Keramikschicht wird siebgedruckt, Durchkontaktierungen für Verbindungen zwischen den Schichten werden gestanzt, und die Schichten werden unter genau kontrolliertem Druck und Wärme laminiert. Diese Ausrichtung ist kritisch. Das anschließende Co-Firing in einer reduzierenden Atmosphäre verschmilzt alle Schichten zu einem einzigen, dichten Keramikblock und garantiert Dimensionsstabilität und elektrische Isolation auch in komplexesten Mehrschichtstrukturen. Diese Präzision ermöglicht die Integration eingebetteter passiver Komponenten und Hochstrom-Durchkontaktierungen, die für miniaturisierte, hochleistungsfähige Designs entscheidend sind.

Zuverlässigkeit in Hochtemperatur- und Hochleistungsanwendungen

HTCC PCBs sind dafür konzipiert, unter extremen thermischen, elektrischen und Umweltbelastungen konventionelle Substrate zu übertreffen. Unsere HTCC-Lösungen bieten vorhersehbare, stabile Leistung für mission-kritische Systeme.

Thermische und mechanische Beständigkeit

- Betriebstemperaturbereich: –55°C bis +500°C

- Leistungszyklusbeständigkeit: Nachweislich >100.000 thermische Zyklen.

- Wärmeleitfähigkeit: 24 W/m·K bis 180 W/m·K.

- CTE-Abgleich: Ein CTE von 7–9 ppm/°C stimmt eng mit Silizium überein, minimiert mechanische Spannungen auf Komponenten.

Elektrische und Umweltstabilität

- Stabile Dielektrizitätskonstante: Bleibt bis in den Millimeterwellenfrequenzbereich konsistent.

- Zertifizierte Hermetizität: Gewährleistet Heliumleckraten bis zu 10⁻⁹ atm·cc/s.

- Zuverlässige Oberflächenfinishs: Ni/Au-, Ag- oder Pt-Finishes unterstützen robustes Drahtbonding und Löten für langfristige Verbindungszuverlässigkeit.

Bewährte Anwendungsbeispiele

- Luft- und Raumfahrt & Verteidigung: T/R-Module für Phased-Array-Radar, Trägheitsnavigationssensoren und Stromverteilungseinheiten.

- Automobil: Leistungsumrichter für elektrische Antriebe, Hochtemperatur-Sensorgehäuse und Batteriemanagementsysteme.

- Medizin: Implantierbare Neurostimulatoren, Diagnosewerkzeugköpfe und Module für sterilisierbare chirurgische Geräte.

- Industrielle Leistungselektronik: Hochspannungs-DC-DC-Wandler, Lasertreiber und Module für erneuerbare Energien.

HILPCBs fortschrittliche Fertigung und Qualitätssicherung

HILPCB integriert Engineering-Design, Keramikverarbeitung und Montageverifizierung in einen nahtlosen Workflow, um hohe Ausschussquoten und wiederholbare Qualität für jedes Projekt zu gewährleisten.

Engineering- und Designunterstützung

- Thermische & Signalintegritätsmodellierung: 2D/3D-Simulation zur Leistungsoptimierung.

- Mehrlagen-Schichtplan-Design: Fachliche Beratung für Architekturen mit bis zu 30+ Lagen.

- Hybridintegration: Kombination von HTCC-, LTCC- und anderen Keramik PCB Hersteller Prozessen für optimales Systemdesign.

Wichtige Fertigungsparameter

- Min. Leiterbahn/Abstand: 100 µm / 100 µm

- Min. Durchkontaktierungsdurchmesser: 75 µm

- Lagenanzahl: 2 bis 30+

- Substratdicke: 0,25 mm bis 2,0 mm

- Oberflächenfinish: ENIG, ENEPIG, Silber, Platin

Inspektion und Zuverlässigkeitstests

Alle HTCC-Schaltungen durchlaufen strenge Qualifikationstests:

- Querschliffanalyse zur Überprüfung der Metallisierungshaftung.

- Heliumlecktest zur Bestätigung der Hermetizität.

- Dielektrischer Durchschlags- und Isolationswiderstandstest.

- Umweltstressscreening.

- AOI- und Röntgeninspektion zur Sicherstellung der Montagebereitschaft.

Unsere Prozesse werden durch Statistical Process Control gemanagt und sind nach ISO 9001, IATF 16949 und AS9100 zertifiziert, um die Einhaltung der strengsten Industriestandards zu gewährleisten.

Partner mit HILPCB Factory für zuverlässige HTCC PCB Fertigung

Bei HILPCB Factory kombinieren wir fortschrittliche Keramikverarbeitung mit präziser Elektronikfertigung, um hochzuverlässige HTCC PCBs für raue und leistungsstarke Umgebungen zu liefern. Unser Know-how deckt jede Stufe ab – von der Grünfolienvorbereitung, Metallisierung und Co-Firing bis zur Endmontage und Test – und gewährleistet konsistente Qualität und langfristige Haltbarkeit.

Wir bieten einen End-to-End-Service, der HTCC-Fertigung, Keramik PCB Montage und Zuverlässigkeitsvalidierung unter einem Dach integriert. Jeder Aufbau durchläuft elektrische, thermische und mechanische Tests, um Leistungsstabilität über weite Temperatur- und Leistungsbereiche zu garantieren.

Warum HILPCB wählen

- Komplette Fertigungsintegration: Eigenes Co-Firing, Metallisierung, Laserbearbeitung und Montage für totale Prozesskontrolle.

- Ingenieurtechnische Zusammenarbeit: DFM/DFA-Prüfung und Materialoptimierung für Hochfrequenz-, Leistungs- und Mediendesigns.

- Skalierbare Produktion: Schnelle Prototypenlieferung und stabile Qualität in der Großserienproduktion.

- Zertifizierte Qualität: Einhaltung von ISO 9001, IATF 16949 und AS9100, um Luft- und Raumfahrt- und Automobilstandard-Zuverlässigkeit zu gewährleisten.

Unsere HTCC-Lösungen dienen Branchen wie Luft- und Raumfahrt, Automobileistungselektronik, Medizingeräte und industrielle Energiesysteme, wo Hitzebeständigkeit, hermetische Versiegelung und elektrische Präzision entscheidend sind.

Durch die Kombination von Keramiktechnologie mit modernen PCB-Montage- und Testfähigkeiten stellt HILPCB Factory sicher, dass Ihre HTCC-Boards in mission-kritischen Umgebungen zuverlässig funktionieren – von Satelliten und Radarsystemen bis hin zu EV-Wechselrichtern und implantierbaren Medizinsensoren.