Für Elektronik, die an den Grenzen von Leistung, Temperatur und Frequenz arbeitet, bietet die Keramik PCB Fertigung die Grundlage für ultimative Zuverlässigkeit. Bei HILPCB sind wir Branchenführer in diesem spezialisierten Bereich. Durch die Beherrschaft fortschrittlicher Prozesse wie Direct Bonded Copper (DBC), Direct Plated Copper (DPC) und High-Temperature Co-fired Ceramic (HTCC) produzieren wir Hochleistungssubstrate, die unübertroffenes Wärmemanagement, Dimensionsstabilität und Langzeitzuverlässigkeit bieten, wo konventionelle FR-4 Substrate versagen.

Die Kernvorteile von Keramik PCB Materialien

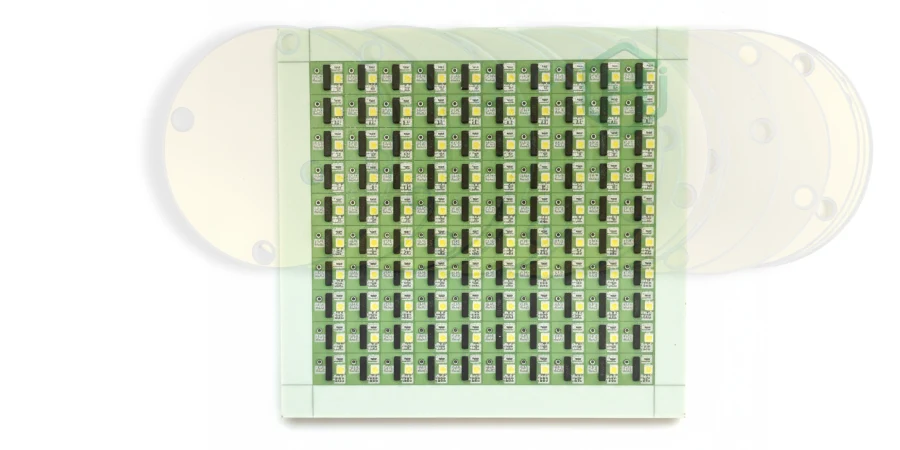

Keramik PCBs sind das Material der Wahl für Hochleistungsanwendungen, die überlegene Wärmeableitung und robuste elektrische Isolierung erfordern. Im Gegensatz zu organischen Laminaten bieten fortschrittliche Keramiken wie Aluminiumoxid (Al₂O₃) und Aluminiumnitrid (AlN) eine außergewöhnliche Kombination aus mechanischer Festigkeit und niedrigen dielektrischen Verlusten, was sie ideal für HF-, Leistungs- und LED-Module macht.

Zu den Hauptvorteilen gehören:

- Hohe Wärmeleitfähigkeit: Mit Werten von 24 bis über 180 W/m·K leiten Keramiksubstrate Wärme effizient ab, gewährleisten stabilen Betrieb und verlängern die Lebensdauer der Komponenten.

- Ausgezeichnete elektrische Isolierung: Überlegene Durchschlagsfestigkeit und hoher Isolationswiderstand machen sie perfekt für Hochspannungsschaltkreise.

- Niedriger Wärmeausdehnungskoeffizient (CTE): Ein CTE, der eng an Halbleitermaterialien wie Silizium angepasst ist, minimiert mechanische Spannung während thermischer Zyklen.

- Überlegene Umweltbeständigkeit: Keramiken sind chemisch inert und bieten robuste Leistung in rauen industriellen oder medizinischen Umgebungen.

- Unübertroffene Langzeitzuverlässigkeit: Sie weisen außergewöhnliche Stabilität unter Bedingungen mit hoher Vibration, hoher Luftfeuchtigkeit oder im Vakuum auf.

Diese intrinsischen Eigenschaften machen Keramik PCBs zu einer grundlegenden Technologie für mission-kritische Aerospace-, Automobil-, Medizin- und Industrie-Energiesysteme.

Ein tiefer Einblick in die Kernfertigungstechnologien: DBC, DPC & HTCC

HILPCB setzt eine Reihe spezialisierter Keramik PCB Prozesse ein, um verschiedene Design- und Leistungsziele zu erfüllen. Jede Technologie bietet einzigartige Vorteile, die auf spezifische Leistungs-, Frequenz- und Kostenanforderungen zugeschnitten sind. Dieser Abschnitt bietet einen detaillierten Blick auf diese drei Kerntechnologien.

1. Direct Bonded Copper (DBC)

Der DBC-Prozess verwendet eine Hochtemperatur-Eutektikum-Verbindung, um hochreine Kupferfolie direkt auf ein Keramiksubstrat (Al₂O₃ oder AlN) bei über 1000°C zu verschmelzen. Diese Technik, die keinen Kleber verwendet, bildet eine atomare Cu-O-Eutektikum-Bindung zwischen Kupfer und Keramik.

Kernvorteile:

- Unübertroffene Haftfestigkeit: Die Bindung zwischen Kupfer und Keramik ist unglaublich stark und hält starken thermischen Schocks und mechanischer Belastung stand.

- Außergewöhnliche Stromtragfähigkeit: Mit Kupferdicken von leicht 127µm bis über 300µm kann DBC Hunderte von Ampere Strom handhaben.

- Ausgezeichnete Zuverlässigkeit bei thermischer Zyklisierung: Die gut aufeinander abgestimmten CTEs von Kupfer und Keramik gewährleisten strukturelle Integrität auch nach Zehntausenden von Temperaturzyklen.

Ideale Anwendungen: DBC ist der Goldstandard für Hochleistungselektronik, weit verbreitet in IGBT- und MOSFET-Modulen, Wechselrichtern für Elektrofahrzeuge, Solarstromwandlern und anderen Hochleistungshalbleiterbauelementen, die effiziente Wärmeabfuhr erfordern.

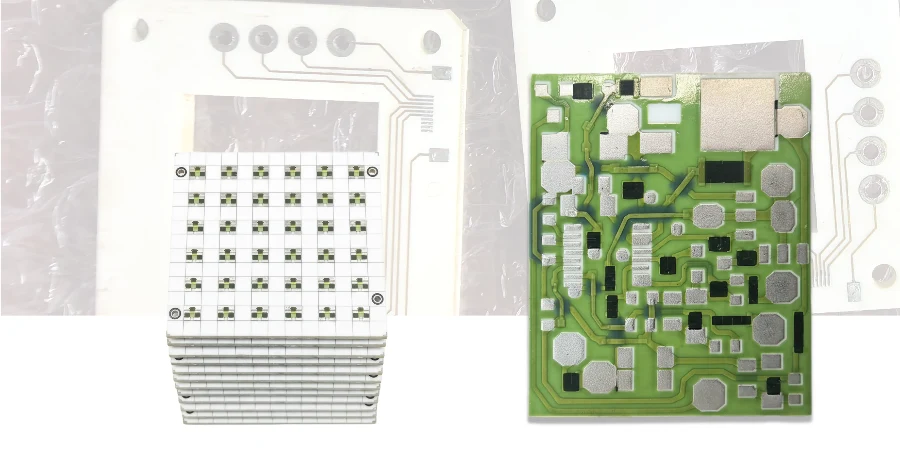

2. Direct Plated Copper (DPC)

DPC ist eine additive Fertigungstechnologie, die auf Dünnschichtprozessen basiert. Sie beginnt mit dem Sputtern einer dünnen Kupfer-Saatsschicht auf das Keramiksubstrat. Schaltungsmuster werden dann mittels Fotolithografie definiert, und das Kupfer wird durch Galvanik auf die gewünschte Dicke aufgebaut.

Kernvorteile:

- Extrem hohe Präzision: DPC kann sehr feine Leiterbahnen und Abstände (bis zu 20µm) mit scharfer Kantendefinition und ausgezeichneter Oberflächenplanarität erreichen.

- 3D-Strukturfähigkeit: Der Prozess ermöglicht leicht gefüllte und galvanisch durchkontaktierte Via für vertikale Verbindungen, was ihn ideal für Hochdichteverpackungen macht.

- Niedertemperaturprozess: Der gesamte Prozess wird bei niedrigen Temperaturen durchgeführt, wodurch thermische Schäden am Substrat oder eingebetteten Komponenten verhindert werden.

Ideale Anwendungen: DPC ist die bevorzugte Wahl für Präzisionselektronik und Hochfrequenzanwendungen, einschließlich HF-/Mikrowellenschaltungen, hochdichten Sensoren, Chip-on-Board LEDs und Dünnschicht PCB Designs, bei denen Präzision kritisch ist.

3. High-Temperature Co-Fired Ceramic (HTCC)

Die HTCC-Technologie beinhaltet das Co-Brennen mehrerer Schichten von Keramik-"Grünband" mit siebgedruckten Pasten aus feuerfesten Metallen (z.B. Wolfram, Molybdän) bei Temperaturen über 1600°C. Dies schafft eine vollständig dichte, monolithische und dreidimensionale Schaltungsstruktur.

Kernvorteile:

- Ultimative mechanische Robustheit: Der gesinterte Keramikkörper ist unglaublich stark und kann extremen Stoß und Vibration standhalten.

- Inhärente Hermetizität: Die monolithische Struktur ist von Natur aus hermetisch dicht und schützt die interne Schaltung vor Feuchtigkeit und Verunreinigungen ohne separate Gehäuse.

- Extreme Temperaturstabilität: HTCC-Schaltungen können zuverlässig bei Dauerbetriebstemperaturen von 500°C und darüber hinaus arbeiten.

Ideale Anwendungen: HTCC wird in den anspruchsvollsten Umgebungen eingesetzt, in denen Zuverlässigkeit nicht verhandelbar ist, wie z.B. in der Luft- und Raumfahrt elektronik, Automobil-Motorsteuerungen, Bohrloch-Bohrausrüstung und implantierbaren Medizingeräten. Für weitere Details siehe unseren Leitfaden zur HTCC PCB Technologie.

| Merkmal | Direct Bonded Copper (DBC) | Direct Plated Copper (DPC) | High-Temp Co-Fired Ceramic (HTCC) |

|---|---|---|---|

| Kernprozess | Hochtemperatur-Eutektikum-Bindung | Sputtern + Galvanik | Mehrschicht-Co-Brennen |

| Leiter | Reinkupfer (Cu) | Reinkupfer (Cu) | Wolfram (W), Molybdän (Mo) |

| Hauptvorteil | Hoher Strom, Hohe Zuverlässigkeit | Hohe Präzision, Hohe Dichte | Robust, Hermetisch, Hohe Temp. |

| Primäranwendung | Leistungselektronik | HF, LED, Sensoren | Luft- und Raumfahrt, Harschen Umgebungen |

Oberflächenvorbereitung und Metallisierung

Die Langzeitleistung jedes Keramik PCBs hängt stark von der Integrität seiner Metallisierung ab. Bevor Kupfer oder andere leitfähige Schichten aufgebracht werden, durchläuft jedes Substrat einen präzisen Oberflächenkonditionierungsprozess, um maximale Haftung und elektrische Zuverlässigkeit zu gewährleisten.

Bei HILPCB führen wir eine mehrstufige Behandlungssequenz durch, die ultraschallgesteuerte Partikelentfernung, chemische Entfettung und Plasma-Oberflächenaktivierung umfasst. Dieser Prozess beseitigt nicht nur Oberflächenkontamination, sondern verbessert auch die Benetzbarkeit, um eine gleichmäßige Metallabscheidung auf dem Keramiksubstrat zu gewährleisten.

Abhängig von der Anwendung werden verschiedene Metallisierungsansätze verwendet:

- Sputtern (PVD) oder Aufdampfen: Ideal für DPC und Dünnschichtschaltungen, die ultrafeine Leiterbahnen erfordern.

- Siebdruck von Dickschichtpasten: Geeignet für HTCC und Hybridschaltungen, die Silber-, Gold-, Wolfram- oder Molybdän-Systeme verwenden.

- Galvanische und chemische Kupferabscheidung: Aufbau der Kupferdicke für Hochstrompfade oder Mehrlagenverbindungen.

Nach der Metallisierung werden finale Oberflächenfinishes wie ENIG, ENEPIG, Immersionssilber, Hartgold oder galvanisch abgeschiedenes Nickel-Gold aufgebracht. Diese Finishes bieten überlegene Lötbarkeit, Oxidationsbeständigkeit und Drahtbondleistung und gewährleisten robuste nachgelagerte Prozesse während der Keramik PCB Montage und Bauteilgehäusung.

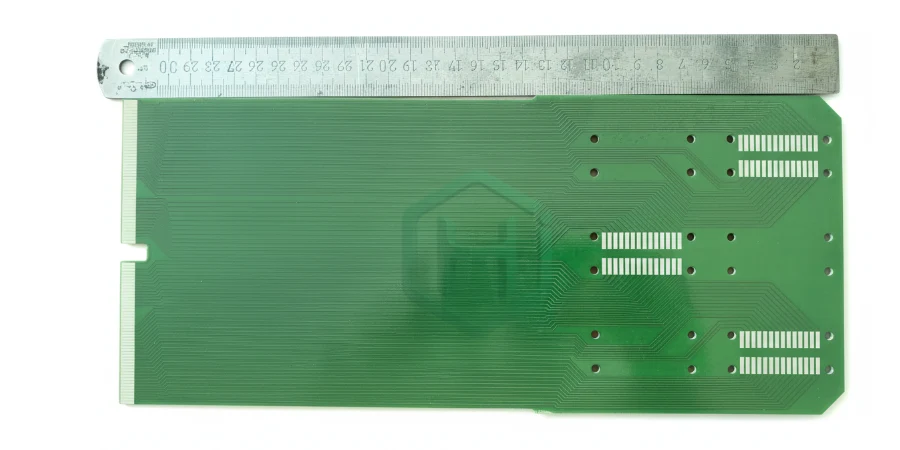

Design for Manufacturability (DFM) Richtlinien

Designoptimierung spielt eine kritische Rolle beim Ausgleich von elektrischer Leistung, mechanischer Stabilität und Kosteneffizienz während der Keramik PCB Fertigung. Das Ingenieurteam von HILPCB arbeitet eng mit Kunden zusammen, um Prinzipien des Designs für Fertigbarkeit (DFM) von den frühesten Stadien des Layout-Designs an zu integrieren.

Unser Ziel ist es, Ihr Konzept in ein produktionsreifes Design zu verwandeln, das unter anspruchsvollen elektrischen, thermischen und Umweltbedingungen zuverlässig funktioniert.

Wichtige DFM Überlegungen

- Materialauswahl: Wählen Sie zwischen Al₂O₃, AlN oder Si₃N₄ basierend auf thermischen, dielektrischen und Kostenanforderungen.

- Wärmepfad-Engineering: Optimieren Sie Kupferfläche, Via-Dichte und Substratdicke für gleichmäßige Wärmeableitung.

- Leiterbahnbreite und Abstand: Halten Sie geometrische Toleranzen ein, die mit den Auflösungsfähigkeiten von DBC oder DPC konsistent sind.

- Via- und Verbindungsdesign: Verwenden Sie gefüllte, galvanisierte oder lasergedrillte Vias, um Stromtragfähigkeit und strukturelle Stabilität zu verbessern.

- Montagekompatibilität: Stellen Sie sicher, dass Pad-Geometrie und Oberflächenfinish automatisches Löten und Reflow-Prozesse unterstützen.

Unser DFM-Überprüfungsprozess umfasst elektrische Modellierung, mechanische Spannungssimulationen und Fertigbarkeitsaudits, um Produktionsprobleme zu verhindern, bevor sie auftreten. Dieser integrierte Ansatz garantiert, dass jedes Projekt, das in die Keramik PCB Fertigung geht, effizient, wiederholbar und konform mit sowohl funktionalen als auch Zuverlässigkeitsanforderungen ist.

Partner mit HILPCB Factory für All-in-One Keramik- und Elektronikfertigungslösungen

Bei HILPCB Factory gehen wir über die Keramik PCB Produktion hinaus — wir bieten ein komplettes Elektronikfertigungs-Ökosystem. Unsere vertikal integrierten Einrichtungen kombinieren PCB-Fertigung, Montage und Systemintegration unter einem Dach und liefern Effizienz, Qualität und Zuverlässigkeit für globale OEMs.

Wir fertigen nicht nur Keramik PCBs (DBC, DPC, HTCC), sondern auch FR4, Rogers, Metallkern- und Flex-Rigid PCBs, was die nahtlose Integration mehrerer Leiterplattentypen innerhalb eines einzelnen Geräts ermöglicht. Ob Ihr Projekt HF-Module, Leistungswandler oder Medizinsysteme betrifft, wir managen jede Phase mit Präzision — vom Prototypen-Validierung bis zur Vollserienproduktion.

Warum Ingenieure HILPCB wählen

- Umfassende Fähigkeiten: PCB Fertigung, SMT- und Durchsteckmontage, Box Build und Produktgehäuse-Integration.

- Technische Expertise: DFM/DFA Ingenieurunterstützung für Hochfrequenz-, Leistungs- und Mischmaterial-Montagen.

- Zertifizierte Qualität: ISO 9001, IATF 16949 und AS9100 Konformität für Automobil-, Luft- und Raumfahrt- und Medizinanwendungen.

- Globale Lieferung: Schneller Prototyping und skalierbare Produktion mit strenger Qualitätsrückverfolgbarkeit.

Als Ihr End-to-End-Fertigungspartner hilft HILPCB Factory Ihnen, Ihre Konzepte schneller auf den Markt zu bringen — mit bewährter Leistung, konsistenter Qualität und vereinfachter Logistik.

Erkunden Sie unser vollständiges Angebot an PCB- und Montagefähigkeiten auf unserer Keramik PCB Produktseite oder fordern Sie noch heute ein individuelles Angebot an.