Moderne PCBs sind komplexer denn je und verfügen über dichte Layouts, Hochgeschwindigkeitssignale und mehrschichtige Architekturen, die bei Gigahertz-Frequenzen arbeiten. Infolgedessen können selbst kleinere elektrische Defekte zu Systemausfällen, Produktrückrufen oder kostspieligen Ausfallzeiten führen. Deshalb ist die elektrische Prüfung nicht mehr optional – sie ist ein kritischer Schritt, um sicherzustellen, dass jede Platine den Leistungserwartungen entspricht, bevor sie den Endbenutzer erreicht.

Warum PCB Elektrische Prüfung Kritisch Ist

Die elektrische Prüfung dient als primärer Validierungspunkt zur Gewährleistung der Schaltungsfunktionalität und langfristigen Zuverlässigkeit, bevor Produkte die Endbenutzer erreichen. Ohne ordnungsgemäße elektrische Verifizierung sind Hersteller erheblichen Risiken ausgesetzt, einschließlich kostspieliger Rückrufe und Garantieansprüche.

Die Überprüfung der Schaltungsintegrität gewährleist, dass alle Verbindungen wie vorgesehen funktionieren, während Fertigungsdefekte einschließlich offener Schaltkreise, Kurzschlüsse und Abweichungen von Komponentenwerten identifiziert werden. Die Qualitätssicherung durch elektrische Prüfung reduziert die Ausfallraten im Feld um 85-95% im Vergleich zur alleinigen Sichtprüfung, wobei die frühe Fehlererkennung erheblich weniger kostet als Ausfälle nach der Auslieferung.

Regulatorische Compliance-Anforderungen schreiben elektrische Prüfungen für sicherheitskritische Anwendungen vor, einschließlich Automobil-, Medizingeräte- und Luft- und Raumfahrtsysteme. Diese Industrien erfordern dokumentierte Testergebnisse, die die Produktsicherheit vor der Marktfreigabe belegen.

Für Hochfrequenz-PCB Anwendungen wird die elektrische Prüfung besonders kritisch, da Signalintegritätsprobleme, die für die Sichtprüfung unsichtbar sind, zu Systemausfällen in eingesetzten Produkten führen können.

PCB Elektrische Prüfmethoden

Die professionelle elektrische Prüfung verwendet mehrere Messtechnologien, die verschiedene Aspekte der Schaltungsleistung durch systematische Verifikationsprotokolle abdecken.

In-Circuit-Testing (ICT) nutzt Nagelbett-Vorrichtungen, die direkten Zugang zu einzelnen Komponenten bieten. ICT-Systeme messen Komponentenwerte mit ±0,1% Genauigkeit und erkennen Montagefehler einschließlich falscher Komponenten und Lötstellenproblemen. Die Prüfung umfasst Widerstands-, Kapazitäts- und Induktivitätsmessungen von Audio- bis zu HF-Frequenzen.

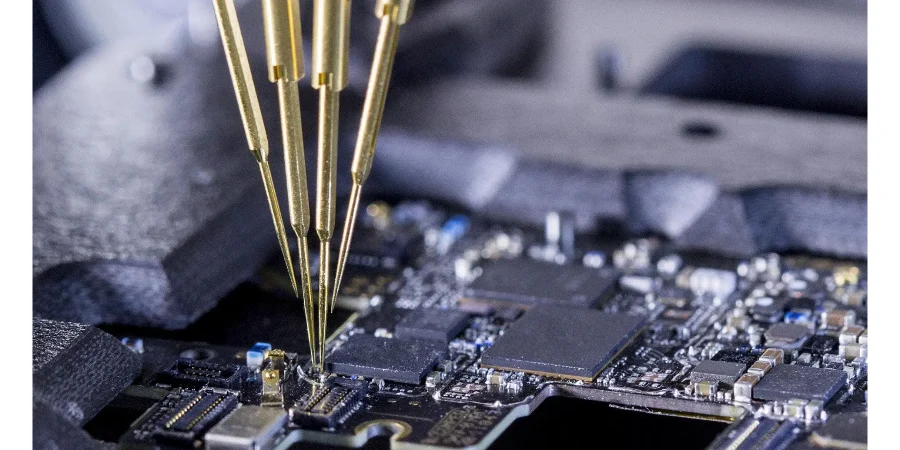

Flying-Probe-Testing verwendet Präzisionssonden, die mit ±25µm Genauigkeit positioniert werden und flexible Prüfung ohne Vorrichtungsanforderungen ermöglichen. Dieser Ansatz erweist sich als wertvoll für Prototypenverifizierung und Kleinserienproduktion, wo Vorrichtungskosten unerschwinglich werden.

Boundary-Scan-Testing verwendet IEEE 1149.1 JTAG-Protokolle und ermöglicht die Verifikation digitaler Schaltungen ohne physischen Sondenzugang. Diese Methode erweist sich als wesentlich für hochdichte Baugruppen mit BGA-Gehäusen, wo herkömmliches Sondieren unpraktisch wird.

Funktionstests validieren den kompletten Systembetrieb unter spezifizierten Bedingungen einschließlich Einschaltsequenzen und Leistungscharakteristiken. Erweiterte Hochgeschwindigkeits-PCB Anwendungen erfordern spezialisierte Signalintegritätsmessungen einschließlich Impedanzcharakterisierung und Augendiagrammanalyse.

Elektrische Prüfstandards

Industriestandards bieten systematische Rahmenwerke zur Gewährleistung konsistenter Prüfqualität in verschiedenen Fertigungsumgebungen und Anwendungsanforderungen.

Automobilstandards: AEC-Q100 Qualifikationsanforderungen schreiben umfassende elektrische Charakterisierung vor, einschließlich Temperaturkoeffizientenprüfung und Spannungsstressanalyse, die rauen Betriebsumgebungen und erweiterten Temperaturbereichen gerecht werden.

Medizingeräte-Compliance: IEC 60601 Standards etablieren strenge elektrische Sicherheitsanforderungen einschließlich Isolationsprüfung, Leckstrommessung und Patientenschutzverifikation, die zweistufige Prüfung sowohl für Funktionsleistung als auch Sicherheitskonformität erfordern.

Telekommunikationsanforderungen: ITU-T Empfehlungen definieren elektrische Prüfprotokolle einschließlich Bitfehlerratentests, Jitter-Analyse und Frequenzgangcharakterisierung zur Gewährleistung der Interoperabilität zwischen Herstellern bei Aufrechterhaltung der Signalqualitätsanforderungen.

Die Integration des Qualitätsmanagements nutzt statistische Prozesskontrolle und ermöglicht Echtzeitüberwachung der Fertigungskonsistenz. Professionelle Impedanzrechner Tools unterstützen die Testprogrammentwicklung, während Schaltungssimulator Fähigkeiten die Vorab-Validierung erwarteter Ergebnisse ermöglichen.

Implementierung der Elektrischen Prüfung

Die erfolgreiche Implementierung elektrischer Prüfung erfordert systematische Planung, angemessene Gerätewahl und Integration mit Fertigungsprozessen zur Maximierung der Effektivität bei Kostenkontrolle.

Teststrategie-Entwicklung: Effektive Implementierung beginnt mit umfassender Teststrategie unter Berücksichtigung von Produktanforderungen, Fertigungsvolumen und Qualitätszielen. Risikoanalyse identifiziert kritische Testpunkte, während Fehlersimulation Fehlererkennungsfähigkeiten vorhersagt und optimierte Testabdeckungsentscheidungen ermöglicht.

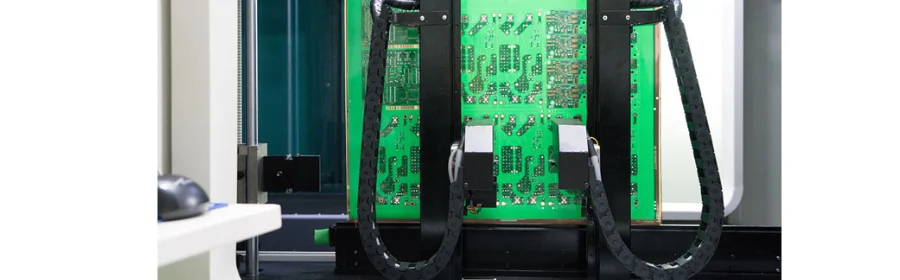

Gerätewahl: Die Auswahl der Prüfgeräte hängt von Schaltungskomplexität, Frequenzanforderungen und Produktionsvolumen ab. Automatisierte Prüfgeräte bieten hohe Durchsatzfähigkeit für Volumenproduktion, während manuelle Systeme Flexibilität für Prototypen und spezialisierte Anwendungen bieten.

Fertigungsintegration: SMT-Montage Prozesse profitieren von prozessbegleitender elektrischer Prüfung, die frühe Fehlererkennung und Prozessoptimierung ermöglicht. Integration mit Durchsteckmontage Operationen gewährleistet umfassende Abdeckung bei gemischten Technologieprodukten bei Aufrechterhaltung der Produktionseffizienz.

Datenmanagement: Umfassende Datensammlung ermöglicht statistische Analyse zur Identifizierung von Trends und systematischen Problemen. Integration mit Fertigungssystemen bietet Echtzeit-Feedback zur Unterstützung kontinuierlicher Verbesserungsinitiativen und Qualitätssteigerung in allen Produktionsoperationen.

Warum Führende Marken HILPCB für Elektrische Prüfung Vertrauen

Bei HILPCB ist die elektrische Prüfung kein optionaler Service – sie ist ein Kernbestandteil unseres Fertigungsprozesses. Jede PCB, die wir versenden, von einem 2-Lagen-Prototyp bis zu einem komplexen HDI-Aufbau, durchläuft strenge elektrische Prüfung basierend auf Ihren Designanforderungen und Industriestandards.

Wir modifizieren oder raten nicht – wir folgen exakt Ihrer Netzliste, Impedanzspezifikationen und Testpunkten wie bereitgestellt. Unsere Aufgabe ist es, Funktionalität, Konsistenz und Zuverlässigkeit zu verifizieren, bevor Ihre Platinen in die nächste Produktions- oder Montagephase eintreten.

Was uns auszeichnet:

- ✅ 100% elektrische Prüfung bei allen Bestellungen, unabhängig von der Menge

- ✅ Flying-Probe + Vorrichtungsprüfung für sowohl niedrige als auch hohe Volumen

- ✅ Impedanz- und Hochgeschwindigkeitsprüfung für HF-, Mikrowellen- und digitale Designs

- ✅ Erfahrene Ingenieur-Unterstützung für Testplan-Review und DFM-Feedback

- ✅ Detaillierte Testberichte für Rückverfolgbarkeit und Compliance-Dokumentation

Mit vollständigen hausinternen Fähigkeiten und enger Prozesskontrolle helfen wir Kunden, kostspielige Defekte zu vermeiden, Ausfallraten im Feld zu reduzieren und einen konsistenten Standard über jede Charge aufrechtzuerhalten – ob Sie an Verbrauchermärkte versenden oder in regulierte Sektoren liefern.

FAQ

Welche elektrischen Defekte kann die Prüfung identifizieren? Elektrische Prüfung erkennt offene Schaltkreise, Kurzschlüsse, Abweichungen von Komponentenwerten und Signalintegritätsverschlechterung, die zu Ausfällen im Feld führen könnten.

Wie balanciert Testabdeckung Gründlichkeit mit Effizienz? Testabdeckung verwendet statistische Analyse zur Identifizierung kritischer Messpunkte bei Eliminierung redundanter Prüfung für kosteneffektive Abdeckung.

Was bestimmt die Komplexität des elektrischen Prüfprogramms? Prüfkomplexität hängt von Schaltungsdichte, Frequenzbereichen und Zuverlässigkeitsanforderungen ab. Komplexe Systeme erfordern umfassende Prüfprotokolle.

Kann elektrische Prüfung hochdichte Baugruppen handhaben? Moderne Systeme handhaben hochdichte Baugruppen durch erweiterte Sondentechnologien, Boundary-Scan-Implementierung und berührungslose Messtechniken.

Wie beeinflussen Umweltfaktoren die Prüfgenauigkeit? Professionelle Einrichtungen halten kontrollierte Umgebungen mit Temperaturstabilität und elektromagnetischer Abschirmung aufrecht und gewährleisten konsistente Messgenauigkeit.