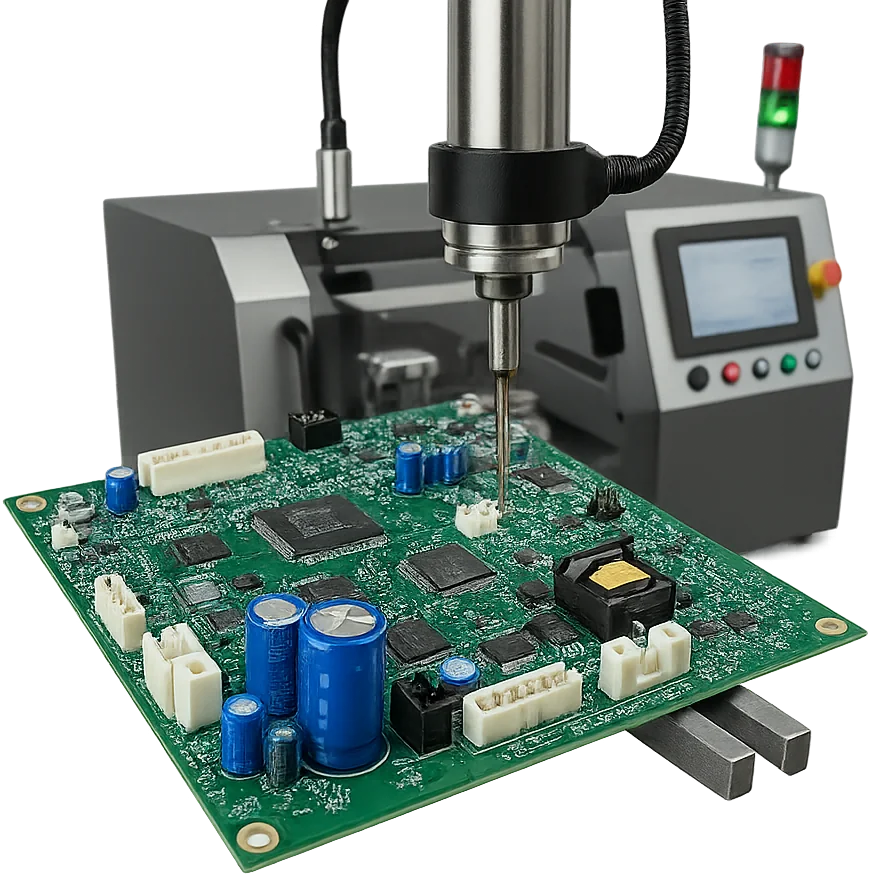

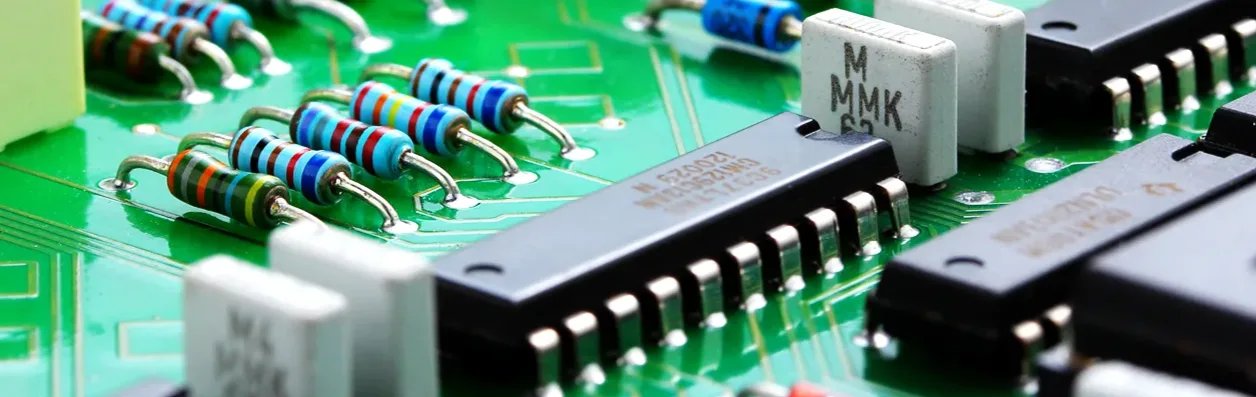

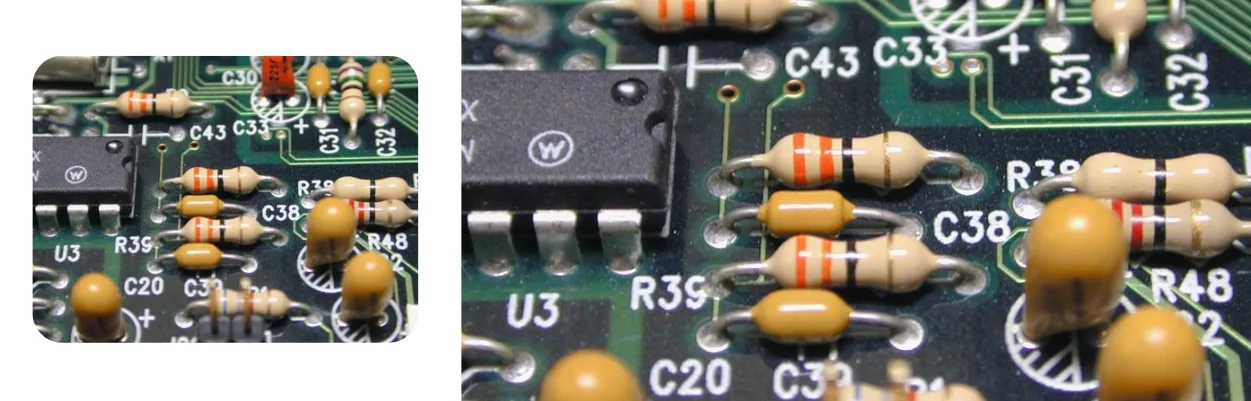

Durchkontaktierte Leiterplattenbestückung | Wellen- & Selektivlöten, Einpressen, Klasse 3

Hochzuverlässige THT für Steckverbinder, Transformatoren und Leistungsteile: optimiertes Wellen-/Selektivlöten, Einpressen, AOI/Röntgen, ICT/FCT und MES-Nachverfolgbarkeit. Gemischte Technologie mit SMT-zuerst-Abfolge und kontrollierten Reflow-Fenstern.

Mechanische Verankerung & Prozesskontrolle auf höchstem Niveau

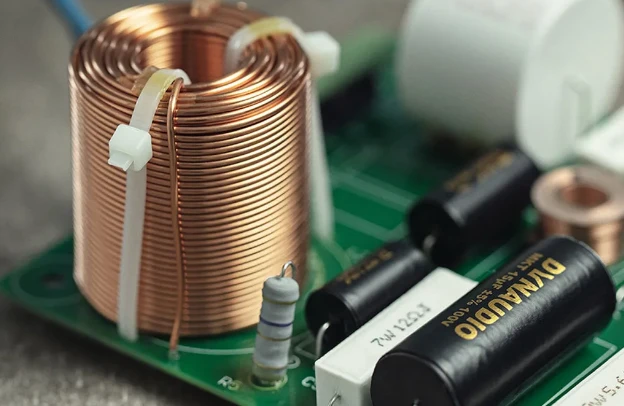

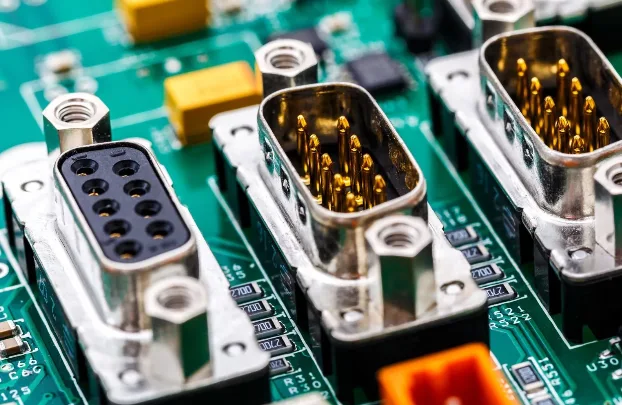

Verbindungsfestigkeit und thermisches Gleichgewicht für anspruchsvolle AnwendungenDie Durchsteckmontage (THT) gewährleistet eine überlegene mechanische Verankerung und elektrische Robustheit für Steckverbinder, Transformatoren und hochmassive passive Bauteile, die Vibrationen, Stößen oder thermischen Zyklen ausgesetzt sind. Durch plattierte Lötösen geführte Anschlüsse bilden haltbare Verbindungen mit einer typischen Zugfestigkeit von 5–10 lb pro Anschluss (fünf bis zehn Pfund pro Anschluss; abhängig vom Design), die viele SMT-Befestigungsmethoden für sicherheitskritische Baugruppen übertrifft.

Wir passen die Wellenlötparameter an—Oberseitenvorwärmtemperatur 100–130 °C (einhundert bis einhundertdreißig Grad Celsius), kontrollierte Flussmittelaktivierung und 3–4 s (drei bis vier Sekunden) Verweilzeit—um eine >75 % (mehr als fünfundsiebzig Prozent) Füllung der Lötösen und glatte Lötfahnen mit optimierten Benetzungswinkeln zwischen 30°–60° (dreißig bis sechzig Grad) zu gewährleisten. Für gemischte Technologiebaugruppen reduziert selektives Löten unter Stickstoff die Oxidation um 50–70 % (fünfzig bis siebzig Prozent) und schützt benachbarte SMT-Baugruppen.

Kritisches Risiko: Unzureichende Vorwärmung, oxidierte Anschlüsse oder falsche Flussmitteldichte können zu schlechter Benetzung, Lufteinschlüssen oder unvollständiger Füllung der Lötösen führen—was die elektrische Kontinuität und die Lebensdauer der Verbindung beeinträchtigt.

Unsere Lösung: Wir wenden Flussmitteldichteverifizierung, Röntgen- und Querschnittsproben sowie Lötfehleranalyse nach IPC-A-610 Klasse 3-Kriterien an. Thermische Profilerstellung stellt sicher, dass die Delta-T (ΔT) über die Platinendicke hinweg unter ±5 °C (plus/minus fünf Grad Celsius) liegt. Für Hochstromsteckverbinder implementieren wir thermische Massenkompensation und Fixture-Level SPC, um gleichmäßige Füllung und kosmetische Standards zu gewährleisten.

Für lötfreie Verankerung bietet Press-fit gasdichte Verbindungen mit einer Bewertung von 10–50 N (zehn bis fünfzig Newton) pro Pin. Wir validieren Einführkraft, Haltekraft und Durchgangswiderstand nach IPC-9797. Nach dem elektrischen Test gehen die Baugruppen nahtlos in Box-Build oder schlüsselfertige Montage für die Gehäuseintegration über. Für Fertigungsfähigkeit im Designstadium siehe unsere DFM-Richtlinien.

- Wellenkontaktzeit auf 3–4 s (drei bis vier Sekunden) für vollständige Benetzung der Lötösen eingestellt

- Selektive Lötpositionsgenauigkeit ≈±0,5 mm (plus/minus null Komma fünf Millimeter)

- Stickstoffatmosphäre reduziert Oxidation/Löttrümmer um ~50–70 % (fünfzig bis siebzig Prozent)

- Anschlussformung mit kontrolliertem Biegeradius zur Vermeidung von Bauteilspannung

- Thermisches Profil für Vorwärm-, Kontakt- und Abkühlphasen aufgezeichnet

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

Qualitätsvalidierung durch mehrstufige Inspektion

Füllung der Löcher und Lötstellenintegrität durch Daten belegtDie AOI nach dem Wellenbad zielt auf Stege, Eiszapfen und unzureichende Füllung mit einer Auflösung von ~50–100 μm (fünfzig bis einhundert Mikrometer) ab, während die Stichproben-Röntgenprüfung die Füllung der Löcher gemäß IPC-Zielen bestätigt: typischerweise >75% für Klasse 2 und >90% (mehr als neunzig Prozent) für Klasse 3. Querschnitte bei Erstmustern bestätigen die Kupferbeschichtung von 20–25 μm (zwanzig bis fünfundzwanzig Mikrometer) und das Eindringen des Lotes.

Die elektrische Validierung verwendet ICT (Abdeckung typischerweise >90%) und FCT gemäß Spezifikation; die Entwicklung von Funktionstests umfasst parametrische und Protokollprüfungen. Bei kritischer Lebensdauerzuverlässigkeit werden Ausfallvorläufer durch Burn-in bei 60–85 °C (sechzig bis fünfundachtzig Grad Celsius) für 24–168 h (vierundzwanzig bis einhundertachtundsechzig Stunden) vor dem Versand identifiziert.

- AOI-Fehlererkennung typischerweise >95% (mehr als fünfundneunzig Prozent)

- Röntgenprüfung der Lochfüllung gemäß IPC-Akzeptanz

- Prüfung von Pin-Überstand und Koplanarität

- ICT/FCT mit Boundary-Scan bei Bedarf

Technische Fähigkeiten der Durchsteckmontage

Prozessfenster, Vorrichtungen und Inspektion auf Zuverlässigkeitsziele abgestimmt

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Component Types | Axial, Radial, DIP/SIP, Steckverbinder | Hochleistungstransformatoren, kundenspezifische Kühlkörper, Press-fit | Component datasheet |

Soldering Process | Automatische Wellenlötung | Selektives / Robotergestütztes / Handlöten | IPC J-STD-001 |

Solder Alloys | Bleifrei SAC305 | Sn63/Pb37, HMP (Hochtemperatur) | IPC J-STD-006 |

Max Board Size | 450 × 500 mm | 1200 × 800 mm (Backplane-Pfad) | Machine capability |

Board Thickness | 0.8–3.2 mm (null Komma acht bis drei Komma zwei) | Bis zu 12 mm (bis zu zwölf Millimeter) | IPC-A-600 |

Min Through-Hole Pitch | 2.54 mm (einhundert Mil) | 1.27 mm (fünfzig Mil) | Design guidelines |

Inspection Methods | Visuell + AOI | Röntgen (AXI), 3D AOI | IPC-A-610 |

Testing | FCT (funktional) | ICT, Burn-in, Boundary-Scan | Customer spec |

Certifications | ISO 9001, RoHS/REACH | IATF 16949, AS9100, ISO 13485 | Quality standards |

Lead Time | 5–7 Tage (fünf bis sieben Tage) | 2–3 Tage Express (zwei bis drei Tage) | Production schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

THT DFM/DFA & Lochfüllungsoptimierung

Ein Loch-zu-Leiter-Abstand von 1,5–2,0× (eins Komma fünf bis zwei Mal) unterstützt das Aufsaugen ohne übermäßigen Spalt; halten Sie den Ringring ≥0,25 mm (größer oder gleich null Komma zwei fünf Millimeter). Richten Sie Bauteile mit langen Anschlüssen senkrecht zur Wellenbewegung aus, um Abschattung/Brückenbildung zu reduzieren. Halten Sie No-Go-Zonen für selektives Löten von 3–5 mm (drei bis fünf Millimeter) von nahegelegenen SMT-Bauteilen ein, um Reflow-Lötstellen zu schützen.

Geben Sie fertige Lochgrößen unter Berücksichtigung einer Plattierungsreduzierung von 50–75 μm (fünfzig bis fünfundsiebzig Mikrometer) an. Fügen Sie Testpads ≥0,75 mm (größer oder gleich null Komma sieben fünf Millimeter) für ICT hinzu. Siehe unsere DFM-Checkliste und verwandte SMT-Montage-Hinweise für Panelrails und Fiducials.

Benötigen Sie eine Experten-Design-Überprüfung?

Unser Ingenieursteam bietet kostenlose DFM-Analyse und Optimierungsempfehlungen

Umfassender THT-Montageprozessablauf

Die Anschlussformung verwendet einen kontrollierten Biegeradius (≈2× Drahtdurchmesser — zwei Mal), um Spannungen nahe dem Körper zu vermeiden. Manuelle oder automatische Insertion erreicht ≈±0,5 mm (plus/minus null Komma fünf Millimeter) Positionsgenauigkeit; ein Umlegen von ≈15–45° (fünfzehn bis fünfundvierzig Grad) sichert Bauteile vor der Welle. Die Flussmitteldichte wird bei 0,82–0,86 (null Komma acht zwei bis null Komma acht sechs) für Aktivierung und Benetzung überwacht. Doppelwelle (turbulent + laminar) gleicht vollständige Füllung gegen Brückenbildung aus.

Aufzeichnungen umfassen Wellenprofile, Flussmittelzertifikate, Lötbadanalysen, Lochfüllungsdaten und Reparaturen. Für Gehäuseintegration und Versandkits siehe Box Build. Für Backplanes mit sehr dicken Platten koordinieren Sie über Backplane-PCB-Fähigkeiten.

Fehlervermeidung & SPC

Häufige Fehler – unzureichende Füllung, Brücken, Eiszapfen, kalte Lötstellen – werden durch Vorwärmungseinstellung, Flussmitteldichtechecks, Förderwinkel 5–7° (fünf bis sieben Grad) und Topfwartung (Schlackenentfernung alle 2–4 h — zwei bis vier Stunden) kontrolliert. Fassungsrisse werden durch kontrollierte Abkühlung und korrekte Abstände gemindert. Fälschungsrisiken werden gemäß Fälschungsminderung mit XRF/elektrischen Checks gemanagt. SPC verfolgt Flussmitteldichte, Wellentemperatur und Fördergeschwindigkeit mit Kontrolldiagrammen, um Abweichungen früh zu erkennen.

Anwendungsspezifische THT-Implementierung

Industriesteuerungen (Leistungsstufen, Relais), Automobilmodule unter Vibration, Medizingeräte mit langer Lebensdauer, Luftfahrt-/Militärelektronik mit Dokumentations- und erweiterter Rückverfolgbarkeit. Für Hochstromschienen oder lange Lebensdauer ziehen Sie dickeres Kupfer oder den Übergang zu Heavy-Copper-PCB in Betracht. Wenn Signalintegrität wichtig ist, koordinieren Sie mit High-Speed-PCB für Connector-Launch-Tuning.

Ingenieurtechnische Absicherung & Zertifizierungen

Erfahrung: Hochgemischte THT-Programme mit Klasse-3-Abnahme und rückverfolgbaren Wellenprofilen.

Expertise: Stickstoff-Wellen-/Selektivlötung, Press-fit-Lochtoleranz (±0,05 mm — plus/minus null Komma null fünf Millimeter) und Lötfähigkeitsprüfungen.

Autorität: Verarbeitungsqualität nach IPC-A-610; Tests nach IPC-9252 mit ICT/FCT/Boundary-Scan.

Vertrauenswürdigkeit: MES verknüpft Los-IDs, Begleitdokumente und Testdaten; Qualitätspakete umfassen Röntgen-/Füllgradnachweise. Siehe Wellenlöten und Funktionstest Artikel für Methodik.

Häufig gestellte Fragen

Wie wählt man zwischen Wellen- und Selektivlöten aus?

Welche Füllmenge ist für Klasse 2 vs. Klasse 3 erforderlich?

Wie wird die Zuverlässigkeit von Pressverbindungen sichergestellt?

Können SMT und THT in derselben Baugruppe kombiniert werden?

Welche Testoptionen stehen zur Verfügung?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.