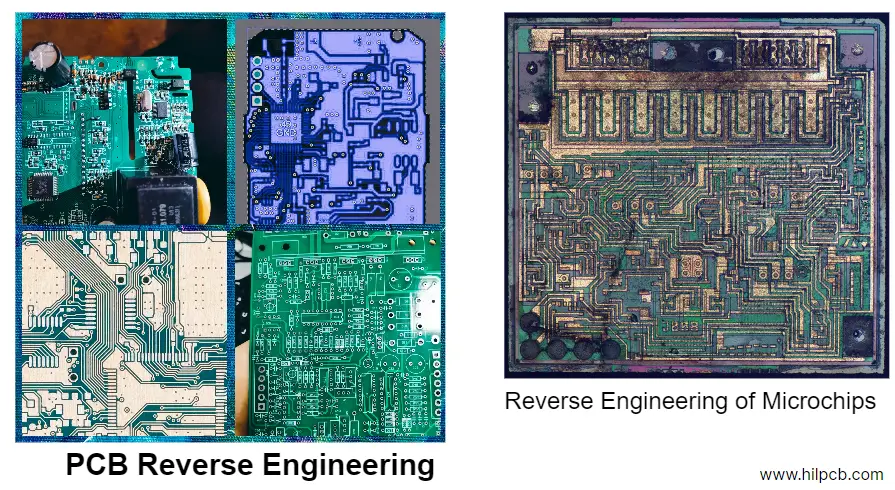

Original-Design-Dateien verloren. Vorheriger Lieferant pleite. Legacy-Produkt muss fortgesetzt werden, aber Dokumentation verschwunden. Design eines Wettbewerbers muss analysiert werden. Diese Situationen erfordern Reverse Engineering - Neuerstellung von Schaltplänen und Layouts aus physischen Boards, wenn Originaldaten nicht existieren oder nicht zugänglich sind.

HILPCB Reverse-Engineering-Services erstellen vollständige Designdaten aus vorhandenen Boards neu, ermöglichen Reproduktion, Modifikation und laufende Unterstützung für Produkte, wenn Originaldokumentation nicht verfügbar ist.

Wann Reverse Engineering notwendig wird

Designdaten verschwinden aus verschiedenen Gründen. Das Verständnis häufiger Szenarien hilft bei der Planung angemessener Reaktionen bei Herausforderungen mit fehlender Dokumentation.

Unterstützung veralteter Produkte

Herstellungsausrüstung von vor 15 Jahren fällt aus. Ersatzboards nicht verfügbar - Originalhersteller hat Produktlinie eingestellt oder ist bankrott. Reverse Engineering vorhandener Boards ermöglicht kontinuierliche Produktion ohne Neugestaltung des gesamten Systems.

Medizingeräte stehen vor ähnlichen Herausforderungen. FDA-zugelassene Geräte erfordern Beibehaltung exakter Designs. Bauteilobsoleszenz erzwingt Änderungen, aber Änderung der FDA-Dokumentation kostet Millionen. Reverse Engineering vorhandener Boards plus Bauteilsubstitution erhält Zulassung und ermöglicht kontinuierliche Fertigung durch PCB-Cloning-Dienste.

Industriesteuerungen stellen jahrzehntelange Supportanforderungen. 24/7 laufende Anlagen tolerieren keine Geräteausfallzeiten. Originallieferantensupport endete vor Jahren. Reverse Engineering ermöglicht die Beibehaltung von Ersatzboardbeständen zur Unterstützung der Geräte während ihrer gesamten Betriebslebensdauer, oft ergänzt durch professionelle PCB-Reparatur-Fähigkeiten.

Verlorene oder unzugängliche Designdaten

Brand zerstört Firmenunterlagen. Festplattenabsturz ohne Backups. Vorheriger Ingenieur ging und nahm Dateien mit. Auftragshersteller verweigert Herausgabe von Designdaten mit Eigentumsanspruch. Reverse Engineering gewinnt Designinformationen aus physischen Boards zurück.

Übernahmen und Fusionen erzeugen Dokumentationslücken. Designdaten des erworbenen Unternehmens unvollständig oder inkompatible Formate. Reverse Engineering vorhandener Produktionsboards stellt Basis-Dokumentation für laufenden Support und zukünftige Modifikationen her, unterstützt effiziente PCB-Entwicklungszyklen.

Wettbewerbsanalyse und Designvalidierung

Das Verständnis von Wettbewerberimplementierungen erfordert Board-Level-Analyse. Welche Komponenten verwenden sie? Wie routen sie Hochgeschwindigkeitssignale? Welche Stromversorgungsarchitektur? Reverse Engineering enthüllt Designansätze und Bauteilauswahlen, die Ihre Entwicklungsentscheidungen informieren.

Designvalidierung für kritische Anwendungen profitiert von Reverse-Engineering-Analyse. Entspricht das gebaute Board der Designdokumentation? Fanden Fertigungssubstitutionen statt? Gibt es undokumentierte Modifikationen? Physische Board-Analyse bestätigt tatsächliche Implementierung versus Dokumentation durch umfassende PCB-Inspektion-Techniken.

Der Reverse-Engineering-Prozess

Systematischer Ansatz gewährleistet vollständige und genaue Design-Neuerstellung. Überspringen von Schritten riskiert das Fehlen kritischer Details, die Reproduktionsfehler verursachen.

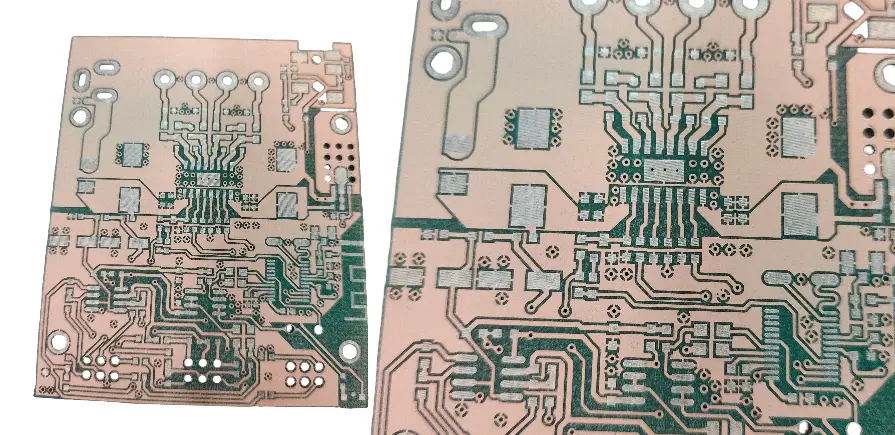

Physische Board-Dokumentation

Hochauflösende Fotografie erfasst beide Seiten und Bauteildetails:

- Gesamt-Board-Bilder zeigen Bauteillayout und -anordnung

- Nahaufnahmen jedes Bauteils zeigen Markierungen und Ausrichtung

- Anschlussbelegungen und mechanische Merkmale

- Alle Modifikationen, Rework oder handbefeuerte Komponenten

Board-Messungen dokumentieren physikalische Eigenschaften:

- Gesamtabmessungen und Board-Dicke

- Lochpositionen und -durchmesser

- Bauteilplatzierungspositionen

- Anschluss-Positionen und -Orientierungen

Bauteilidentifikation und Stückliste

Jedes Bauteil wird identifiziert und katalogisiert:

- Teilenummern aus Bauteilmarkierungen

- Bauteilwerte (Widerstände, Kondensatoren, Induktivitäten)

- IC-Datenblätter und Spezifikationen

- Obsoleszenzstatus und Verfügbarkeit

- Alternative Bauteiloptionen für obsolete Teile

Erstellung der Stückliste beinhaltet:

- Vollständige Bauteilliste mit Referenzkennzeichen

- Herstellerteilenummern und -beschreibungen

- Gehäusetypen und Footprints

- Mengenanforderungen

- Beschaffungsinformationen und Lieferzeiten

Umgang mit obsoleten Bauteilen erfordert Planung. Originalteile nicht verfügbar? Identifizieren moderne Äquivalente mit ähnlichen Spezifikationen. Unser PCB-Engineering-Team bewertet Alternativen und stellt elektrische Kompatibilität sicher.

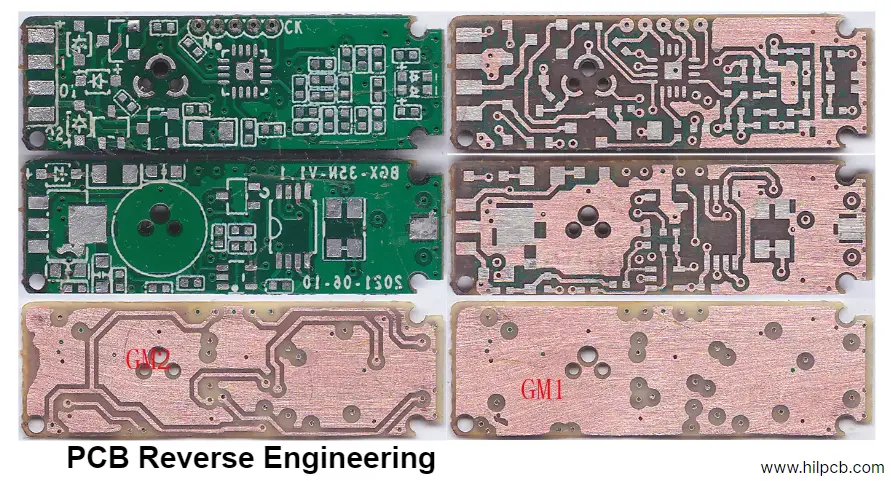

Bestimmung des Layeraufbaus

Mehrlagenboards erfordern Bestimmung der internen Layer-Konfiguration:

- Röntgenbildgebung zeigt interne Leiterbahnen und Vias

- Sorgfältiges Board-Sektionieren legt Layer-Struktur frei

- Ohmmeter-Tests mappen Verbindungen zwischen Layern

- Analyse bestimmt Signal-, Stromversorgungs- und Masseebene-Zuordnungen

2-4 Layer Boards: Relativ unkomplizierte Bestimmung 6+ Layer Boards: Komplexe Analyse erfordert erfahrene Interpretation HDI-Boards mit Microvias: Am anspruchsvollsten, erfordert spezialisierte Ausrüstung

Schaltungsverfolgung und Schaltplaneingabe

Methodischer Prozess verfolgt jede Verbindung:

- Beginnen mit Stromversorgungsabschnitt, Identifizieren von Spannungsschienen

- Verfolgen der Stromverteilung zu jedem IC und Bauteil

- Mappen von Signalverbindungen zwischen Bauteilen

- Identifizieren von Rückkopplungsschleifen und Steuerpfaden

- Dokumentieren von Testpunkten und Schnittstellen

Schaltplaneingabe mit professionellen CAD-Tools:

- Organisiert nach Funktionsblöcken (Stromversorgung, Prozessor, I/O etc.)

- Hierarchische Blätter für komplexe Designs

- Netzbenennung nach logischen Konventionen

- Bauteilwerte und Teilenummern annotiert

Mehrlagenboards stellen Herausforderungen:

- Interne Verbindungen von Oberfläche nicht sichtbar

- Via-Verfolgung erfordert Durchgangsprüfung

- Stromversorgungs- und Masseebenen benötigen sorgfältiges Mapping

- Signallayer-Zuordnungen müssen bestimmt werden

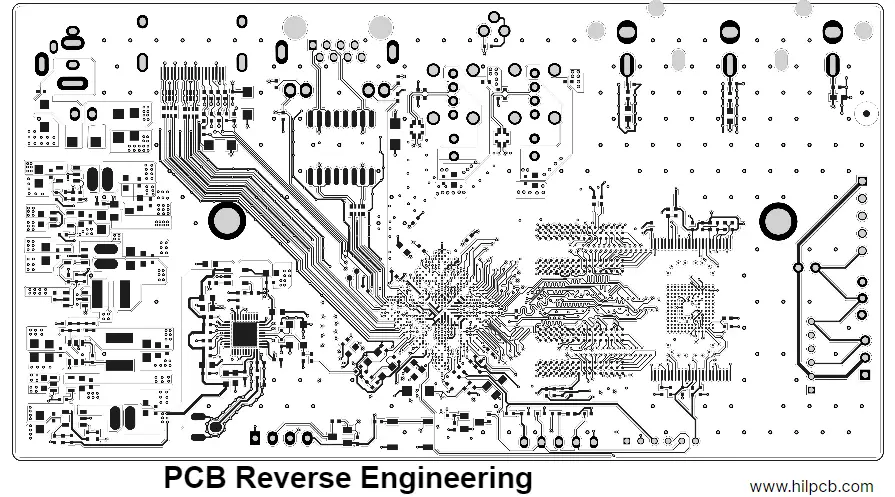

PCB-Layout-Neuerstellung

Gerber-Datei-Generierung aus physischen Board-Messungen:

- Beide Seiten scannen, Leiterbahnmuster erfassend

- Scans in CAD-Software importieren

- Manuell nachzeichnen oder Auto-Routing verwenden, das Originalmustern folgt

- Bauteile platzieren, die physischen Positionen entsprechen

- Pad-Größen und Leiterbahnbreiten verifizieren

Designregel-Überprüfung stellt Fertigbarkeit sicher:

- Minimale Leiterbahnbreiten und -abstände

- Kupferringe um gebohrte Löcher

- Lötmasken- und Beschriftungsfreigaben

- Via-Größen und -Abstände

Layout-Neuerstellungsansätze:

- Exakte Replikation: Ursprüngliches Layout präzise abgleichen einschließlich Bauteilplatzierung und Leiterbahnführung, ideal für PCB-Kopieren-Anforderungen

- Optimierte Neuerstellung: Layout verbessern während Funktionalität beibehalten wird (bessere Routing, aktualisierte Komponenten, Kostenreduzierung)

Wahl hängt von Anforderungen ab. Exakte Replikation für regulatorisch genehmigte Designs. Optimierte Neuerstellung für kommerzielle Produkte ermöglicht Verbesserungen.

Komplexitätsfaktoren, die Kosten und Zeitplan beeinflussen

Nicht alle Boards stellen gleiche Herausforderungen. Das Verständnis von Komplexitätsfaktoren hilft bei der Aufwandsschätzung und setzt realistische Erwartungen.

Einfache Boards (1-2 Wochen)

- 2 Layer mit minimalen Bauteilen (<50)

- Durchstecktechnik überwiegend

- Einfache Schaltungen (Stromversorgungen, grundlegende Steuerung)

- Leicht verfügbare Bauteile

- Keine Hochfrequenz- oder Präzisionsanalogschaltungen

Mittlere Komplexität (2-4 Wochen)

- 4 Layer mit gemischter SMT und Durchsteckmontage

- 50-200 Bauteile

- Mikrocontroller oder einfache digitale Logik

- Standard-Schnittstellen (RS232, USB, Ethernet)

- Einige Bauteilidentifikationsherausforderungen

Hohe Komplexität (4-8+ Wochen)

- 6+ Layer mit Blind-/Buried-Vias

- 200+ Bauteile einschließlich Feinabstand-BGAs

- Komplexe digitale (FPGAs, Prozessoren) oder Hochgeschwindigkeits-Analog

- Mehrere Stromversorgungsdomänen und Spannungsschienen

- Obsolete Bauteile erfordern Recherche

- Undokumentierte Modifikationen oder Rework sichtbar

Faktoren, die Schwierigkeit erhöhen:

Bauteilprobleme:

- Unmarkierte oder hausnummerierte Bauteile erfordern umfangreiche Recherche

- Obsolete Teile ohne direkte Ersatzteile

- Vergossene oder konform beschichtete Baugruppen verhindern Inspektion

- Bauteile auf Beispielboards entfernt oder beschädigt

Board-Konstruktion:

- 8+ Layer Boards mit komplexen Stackups

- HDI mit lasergebohrten Microvias

- Starrflex-Boards mit mehreren Faltbereichen

- Eingebettete Komponenten innerhalb der Board-Struktur

Schaltungskomplexität:

- Hochgeschwindigkeitsdigital erfordert Impedanzkontrolle-Verständnis

- Präzisionsanalog mit engen Matching-Anforderungen

- RF-Schaltungen, bei denen Layout die Leistung beeinflusst

- Sicherheitskritische oder regulatorisch genehmigte Designs erfordern exakte Replikation

Rechtliche und ethische Überlegungen

Reverse Engineering existiert in rechtlichen Grauzonen. Das Verständnis von Grenzen verhindert Probleme, während legitime Anwendungen ermöglicht werden.

Legales Reverse Engineering

Generell erlaubt für:

- Produkte, die Sie besitzen, für Interoperabilität, Wartung oder Kompatibilität

- Wettbewerbsanalyse und Design-Ausbildung

- Unterstützung obsoleter oder nicht unterstützter Produkte

- Wiederherstellung verlorener Designdaten für Produkte, die Sie entworfen haben

Verbotene Aktivitäten:

Vermeiden:

- Verletzung von Patenten, Urheberrechten oder Geschäftsgeheimnissen

- Umgehung von Sicherheitsmaßnahmen oder DRM

- Herstellung von gefälschten Produkten oder Markenrechtsverletzungen

- Reverse Engineering unter NDA, das solche Aktivität verbietet

Beste Praktiken:

- Legitimen Geschäftszweck dokumentieren

- Mit legal erworbenen Produkten arbeiten

- Vermeiden des Kopierens exakter Layouts, wenn Alternativen existieren

- Respektieren geistiger Eigentumsrechte

- Rechtsberatung für sensible Situationen konsultieren

HILPCB führt Reverse Engineering für legitime Zwecke durch, die Produktwartung, Interoperabilität und Design-Ausbildung unterstützen. Wir lehnen Projekte ab, die IP-Diebstahl oder gefälschte Produktion zu ermöglichen scheinen.

Vom Reverse Engineering zur Produktion

Vollständige Designdaten ermöglichen mehrere Ergebnisse je nach Zielen.

Exakte Reproduktion

Beibehaltung identischer Funktionalität und Bauform:

- Gerber-Dateien entsprechen ursprünglichem Layout

- Stückliste mit exakten oder äquivalenten Bauteilen

- Bestückungszeichnungen zeigen Platzierung und Orientierung

- Testverfahren verifizieren Funktionalität durch rigoroses PCB-Testen

Anwendungen umfassen:

- Ersatzteile für Legacy-Ausrüstung

- Fortgesetzte Produktion eingestellter Produkte

- Garantieunterstützung, wenn Originallieferant nicht verfügbar

Unsere PCB-Replikation-Dienste ermöglichen skalierbare Produktion, sobald Designs vollständig dokumentiert sind.

Designverbesserung und Modernisierung

Verwendung des Originals als Ausgangspunkt für Verbesserungen:

- Ersetzen obsoleter Bauteile durch moderne Äquivalente

- Verbessern des Layouts für bessere Fertigbarkeit

- Hinzufügen von Funktionen oder Schnittstellen nicht im Original

- Kostenreduzierung durch Designoptimierung

Vorteile umfassen:

- Verlängerte Produktlebensdauer mit verfügbaren Komponenten

- Leistungsverbesserungen mit aktualisierter Technologie

- Kosteneinsparungen durch Fertigungsverbesserungen

- Funktionsergänzungen, die aktuellen Anforderungen entsprechen

Wenn Designmodifikationen nach der Produktion benötigt werden, unterstützen unsere PCB-Rework-Fähigkeiten die effiziente Implementierung von Engineering-Änderungen.

Wettbewerbsanalyse-Integration

Gesammelte Informationen informieren Ihre Produktentwicklung:

- Bauteilauswahlen und warum Wettbewerber sie wählten

- Designansätze für ähnliche Funktionalität

- Kostenstrukturen basierend auf Stücklistenanalyse

- Leistungskompromisse aus Implementierung ersichtlich

Nutzen Sie Erkenntnisse zur Verbesserung Ihrer Designs ohne Kopieren, respektieren Sie IP-Grenzen während Sie vom Markt lernen.

Reverse-Engineering-Lieferumfang

Vollständiges Dokumentationspaket ermöglicht Reproduktion und Modifikation:

Design-Dateien:

- Schaltplan im CAD-Format (Altium, Cadence, KiCAD etc.)

- PCB-Layout-Dateien mit allen Layern

- Gerber-Dateien für die Fertigung

- Bestückungszeichnungen

Stückliste:

- Vollständige Bauteilliste mit Spezifikationen

- Herstellerteilenummern und Alternativen

- Beschaffungsinformationen und Verfügbarkeit

- Obsoleszenzstatus und Ersatzoptionen

Dokumentation:

- Reverse-Engineering-Methodik und Prozess

- Design-Notizen erklären Schaltungsfunktionalität

- Bauteilidentifikationsherausforderungen und Lösungen

- Fertigungshinweise und spezielle Anforderungen

Fertigungsunterstützung:

- PCB-Fertigungs-Setup und Produktion

- Bauteilbeschaffung

- PCB-Bestückungsdienste

- Testen und Validierung

Von der Design-Neuerstellung bis zur Fertigungsunterstützung bieten HILPCB Reverse-Engineering-Services komplette Lösungen für Produkte, die laufende Unterstützung benötigen. Besuchen Sie www.hilpcb.com/de/, um Ihre Reverse-Engineering-Bedürfnisse zu besprechen.