HILPCB bietet integrierte PCB-Fertigungs- und Montagedienstleistungen mit interner, professioneller Rework-Fähigkeit. Wenn Montagekorrekturen notwendig werden – falsche Bauteilplatzierung, BGA-Lunkerprobleme oder Designänderungen – beheben unsere Techniker Probleme sofort ohne externe Verzögerungen.

Diese Integration bietet klare Vorteile: Unser Rework-Team kennt die thermischen Eigenschaften der Leiterplatten, weil wir sie hergestellt haben. Bauteile werden am selben Tag ausgetauscht. Designänderungen werden ohne Lieferantenabstimmung umgesetzt. Qualitätsprobleme bleiben intern und Ihr Zeitplan wird eingehalten.

Professioneller Rework erhält die Leiterplattenintegrität und Produktzuverlässigkeit. Amateurhafte Methoden lösen Pads ab, beschädigen Leiterbahnen und verursachen versteckte Fehler. Unsere IPC-zertifizierten Techniker und spezielle Geräte liefern Rework, das den ursprünglichen Montagestandards entspricht.

Warum integrierte Fertigung + Montage + Rework wichtig ist

Probleme mit getrennten Lieferanten:

- Kommunikationsverzögerungen bei der Koordination mehrerer Zulieferer

- Unklare Verantwortlichkeiten bei Problemen

- Verlängerte Lieferzeiten durch Versand der Platinen für externen Rework

- Zusätzliche Kosten für Versand und Rework-Dienstleistungen

HILPCB Integrationsvorteil:

Unsere Einrichtung bearbeitet PCB-Fertigung (2-64 Lagen), SMT/THT-Montage und professionellen Rework unter einem Dach:

- Schnellere Reaktion: Probleme werden sofort in derselben Einrichtung behoben

- Bessere Ergebnisse: Rework-Techniker kennen die Platinenkonstruktionsdetails aus unserem PCB-Engineering-Prozess

- Klare Verantwortlichkeit: Ein einziger Ansprechpartner für das gesamte Projekt

- Kosteneffizienz: Keine externen Rework-Kosten oder Versandverzögerungen

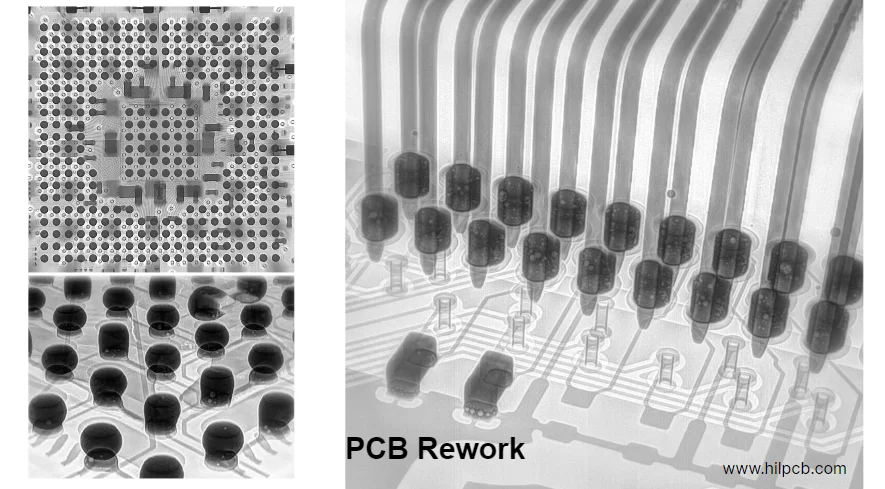

BGA-Rework: Kritische Fähigkeit

Moderne Elektronik verlässt sich auf teure BGA-Gehäuse (5-50$+) auf wertvollen Leiterplatten (50-500$+). Wenn die Röntgeninspektion Lunker aufdeckt oder Bauteile ausfallen, wird professioneller BGA-Rework unerlässlich.

Weil wir die PCB hergestellt haben, verstehen unsere Techniker die thermischen Eigenschaften, Kupfergewichte und Laminatgeenschaften, die den Rework beeinflussen. Dieses Wissen verhindert das Ablösen von Pads, Verzug der Leiterplatte und Beschädigung benachbarter Bauteile.

Ausrüstung und Prozess:

- Split-Vision-Optik für präzise Ausrichtung (±0,05mm)

- Temperaturprofilierung mit mehreren Thermoelementen

- Platinenvorwärmung (120-150°C) reduziert thermischen Schock

- Kontrollierte Entfernung gemäß Wiederaufschmelzprofil des Bauteils

- Röntgenverifikation nach Austausch (<15% Lunker in thermischen Pads)

Entfernungsprozedur:

- Platine vorwärmen, um Temperaturdifferenz zu verringern

- Lokalisierte Wärme gemäß Wiederaufschmelzprofil anwenden

- Gehäuse entfernen, wenn leichte Bewegung vollständiges Wiederaufschmelzen anzeigt

- Pads sofort reinigen, während Lot geschmolzen ist

- Unter Vergrößerung auf Beschädigung prüfen

Verhinderte häufige Fehler:

- Pad-Ablösung: Präzise Temperaturkontrolle, Grenzwerte nicht überschreiten

- Platinenverzug: Gesamte Platine vorwärmen, nicht nur lokale Bereiche

- Benachbarte Beschädigung: Nahegelegene Bauteile mit hitzebeständigen Materialien abschirmen

Austauschvalidierung:

- Visuell unterstützte Platzierung (±0,05mm Genauigkeit)

- Gehäusespezifisches Wiederaufschmelzprofil

- Röntgeninspektion zur Überprüfung der Lötstellenqualität durch umfassende PCB-Inspektion

- Elektrische Tests vor Abschluss

Erfolgsquote: >98% Erfolg beim ersten Versuch bei BGA-Rework-Arbeiten. Besuchen Sie unsere PCB-Reparatur-Dienste für detaillierte Fähigkeiten.

SMT-Bauteil-Rework

Oberflächenmontagebauteile, von winzigen 0201-Widerständen bis hin zu großen QFP-Prozessoren, erfordern unterschiedliche Rework-Ansätze.

Kleine passive Bauteile (0201-1206):

- Entfernung mit Heißluft oder Heißzange

- Temperatur 30-50°C über Liquiduspunkt

- Gleichzeitiges Erwärmen beider Pads verhindert "Tombstoning"

- Unter Vergrößerung auf Filletbildung prüfen

IC-Gehäuse (SOIC, QFP, QFN):

- Heißluftdüse passender Größe

- Temperaturprofil bringt alle Pins gleichzeitig zum Wiederaufschmelzen

- Entfernen, wenn Gehäuse sich leicht bewegt

- Auf Brücken, unzureichendes Lot oder Pad-Beschädigung prüfen

- Ersetzen mit korrekter Pin-Ausrichtung und gleichmäßiger Erwärmung

Wiederaufschmelzprofil für Rework:

- Vorwärmen: 120-150°C über 60-90 Sekunden

- Einweichen: 150-180°C für 60-120 Sekunden (thermisches Gleichgewicht)

- Wiederaufschmelz-Spitze: 220-250°C für 30-60 Sekunden

- Allmähliches Abkühlen, um thermischen Schock zu verhindern

ECO-Umsetzung

Engineering Change Orders während der Produktentwicklung profitieren von unserer integrierten Einrichtung. Designänderungen werden effizient ohne externe Koordination umgesetzt und unterstützen schnelle PCB-Entwicklungszyklen.

Häufige ECO-Typen:

Bauteilwertänderungen: Einfache Widerstands-/Kondensatorwertsubstitutionen werden schnell abgeschlossen. Korrekte Werte verifizieren, um Fehler zu vermeiden.

Bauteiltypänderungen: Wenn Footprints unterschiedlich sind:

- Jumper-Drähte überbrücken Pad-Abstände

- Entfernung ungenutzter Pads zur Kurzschlussvermeidung

- Mechanische Passformüberprüfung

Leiterbahnmodifikationen:

- Lötmaske abkratzen, Leiterbahn vollständig durchtrennen

- Schnitt mit Durchgangsprüfer verifizieren

- Jumper-Drähte mit geeignetem Querschnitt verlegen

- Lötmaskenreparatur zur Kurzschlussvermeidung auftragen

- Drähte mit UV-Kleber sichern

Firmware-Updates: Hardwaremodifikationen werden mit Programmierupdates koordiniert, um vollständige Verifikation durch PCB-Tests sicherzustellen.

Qualitätsstandards und Inspektion

IPC-A-610-Akzeptanzkriterien gelten für alle Rework-Arbeiten – dieselben Standards wie für die ursprüngliche Montage. Rework erhält 100% visuelle Inspektion unter Vergrößerung:

- Lötstellenqualität (Filletbildung, Benetzung, Lotmenge)

- Keine Brücken oder Kurzschlüsse zu benachbarten Leitern

- Korrekte Bauteilplatzierung und -ausrichtung

- Mechanische Stabilität ohne Lockerheit

- Sauberkeit ohne übermäßige Flussmittelrückstände

Elektrische Verifikation:

- Durchgangsprüfung verifiziert beabsichtigte Verbindungen

- Isolationsprüfung bestätigt keine unbeabsichtigten Kurzschlüsse

- Funktionstests validieren den Schaltungsbetrieb

- In-Circuit-Tests, falls verfügbar

Dokumentation: Vollständige Rückverfolgbarkeit einschließlich Problembeschreibung, betroffene Bauteile, durchgeführte Prozeduren, Inspektionsergebnisse, Testdaten, Technikeridentifikation und Fotos. Kritisch für regulierte Branchen, die detaillierte Qualitätsaufzeichnungen benötigen.

Rework vs. Neubau-Entscheidung

Unsere integrierte Einrichtung ermöglicht eine ehrliche Bewertung. Manchmal ist Rework sinnvoll; manchmal erweist sich der Neubau als wirtschaftlicher über PCB-Replikation oder PCB-Kopieren-Dienste.

Rework ist sinnvoll:

- Begrenzte betroffene Stückzahl

- Platinenwert übersteigt Rework-Kosten deutlich

- Terminplan kritisch, Lieferzeit für Ersatz inakzeptabel

- Prototyp-/Validierungseinheiten, bei denen Kosmetik weniger wichtig ist

Neubau ist sinnvoll:

- Umfangreiche Beschädigung erfordert mehrere Reparaturen

- Hochvolumenproduktion, bei der Rework einen Engpass verursacht

- Rework-Kosten nähern sich den Ersatzkosten

Entscheidungspunkte:

Prototypen (5-50 Platinen):

- Rework: 50-200$/Platine

- Ersatz: 200-500$/Platine, 2-3 Wochen

- Entscheidung: Rework meist wirtschaftlicher

Produktion (100+ Platinen):

- Rework: 30-100$/Platine

- Ersatz: 20-100$/Platine, 1-2 Wochen

- Entscheidung: Rework wirtschaftlich bei <10% Fehlerrate

Unsere Projektmanager geben ehrliche Empfehlungen basierend auf technischer Machbarkeit, Kosten und Terminauswirkung.

Integrierter Fabrikvorteil

Investition in vollständige Rework-Fähigkeiten unterstützt das Qualitätsversprechen:

Ausrüstung:

- BGA-Rework-Stationen (20.000-50.000$)

- Röntgeninspektion (80.000-150.000$)

- Vision-Systeme (15.000-30.000$)

- Temperaturprofilierungsausrüstung

- Spezialwerkzeuge und Vorrichtungen

Technikerexpertise:

- IPC-Zertifizierung (A-610, J-STD-001)

- Erfahrung mit verschiedenen Bauteiltypen und Technologien

- Verständnis des Wärmemanagements

- Kontinuierliche Weiterbildung mit der Gehäuseentwicklung

Vorteile während des gesamten Projekts:

Während der Fertigung: Qualitätskontrolle erkennt Probleme früh, sofortige Korrektur vor der Montage

Während der Montage: Mehrfachinspektionen (SPI, AOI, X-Ray) identifizieren Probleme, interne Korrektur erhält Produktionsfluss

Während des Tests: Sofortige Diagnose und Korrektur beschleunigt Debug-Zyklen, besonders wertvoll für Prototypen

Für ECOs: Designänderungen werden effizient mit interner Koordination umgesetzt

Kundenbeispiel: Bei einem 20-Platinen-Prototypenlos zeigten sich bei der Röntgeninspektion BGA-Lunkerprobleme. Externer Rework würde 7-9 Tage und 3.000$ erfordern. Unsere Lösung: BGA-Austausch am selben Tag, Wiederinspektion am nächsten Morgen, Gesamtverzögerung <2 Tage, in den Projektkosten enthalten.

Komplette PCBA-Dienstleistungen

PCB-Fertigung:

- 2-64 lagige Platinen, FR-4 bis Rogers Materialien

- Fortgeschrittene Fähigkeiten: Microvias, Impedanzkontrolle

- Vollständige elektrische Tests

Montage:

- SMT: 01005-Bauteile bis Feinabstand-BGAs

- Durchsteckmontage: Wellen- und Selektivlöten

- Prototypen- bis Produktionsmengen

Qualitätssicherung:

- Lotpasteninspektion, Erstmusterinspektion

- AOI, Röntgeninspektion

- Funktionstests nach Anforderungen

- Professionelle Rework-Fähigkeit inklusive

Technische Unterstützung:

- DFM-Überprüfung, Bauteilauswahl

- Testentwicklung, ECO-Planung

- Fehleranalyse durch PCB-Reverse-Engineering

- Korrekturmaßnahmen und PCB-Cloning für Altproduktunterstützung

Schlussfolgerung

HILPCB liefert komplette PCBA-Lösungen von der Leiterplattenfertigung bis zur Endmontage mit professioneller Rework-Fähigkeit:

- Einzelquellen-Verantwortlichkeit für Qualität

- Schnellere Durchlaufzeiten ohne externe Koordination

- Professioneller Rework mit IPC-zertifizierten Technikern

- Kostentransparenz mit fairen Preisen

- Qualitätsengagement gestützt durch interne Fähigkeiten

Besuchen Sie www.hilpcb.com/de/, um Ihre PCB-Fertigungs- und Montageanforderungen zu besprechen.