Als ein großer Automobilhersteller ein Upgrade des Steuerungssystems für die Montagelinie benötigte, enthielt seine Spezifikation einen entscheidenden Satz: "Null Toleranz für ungeplante Ausfallzeiten". Diese Anforderung bestimmt jeden Aspekt des Designs und der Herstellung von SPS-Leiterplatten – von der Komponentenauswahl über die abschließende Prüfung bis hin zur Zertifizierung.

Speicherprogrammierbare Steuerungen stellen das Nervensystem der modernen industriellen Automatisierung dar und steuern alles von einfachen Förderbändern bis hin zu komplexen chemischen Prozessen. Die Leiterplatten in diesen Systemen müssen jahrzehntelang zuverlässig unter Bedingungen funktionieren, die die Unterhaltungselektronik zerstören würden.

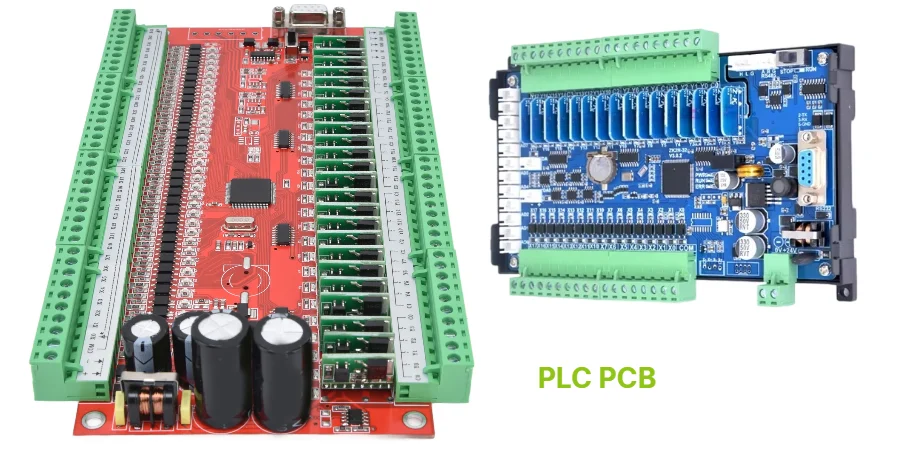

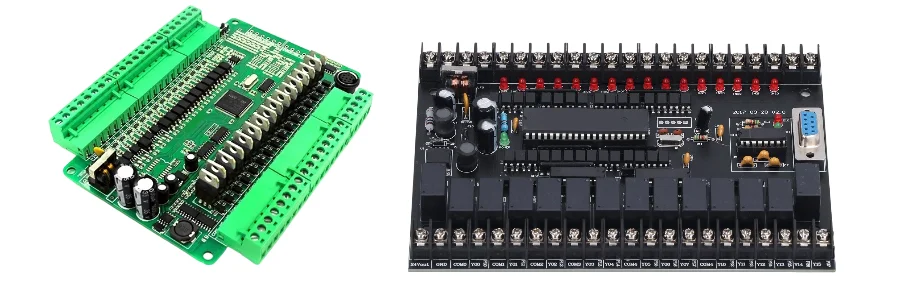

SPS-I/O-Modul PCB-Design und Schnittstellenschaltungen

Ein-/Ausgabemodule bilden die kritische Schnittstelle zwischen SPS-Steuerungen und Feldgeräten. Das PCB-Design muss verschiedene Signaltypen verarbeiten und gleichzeitig eine robuste Isolierung und Schutz vor industriellen elektrischen Umgebungen bieten.

Design des digitalen Eingangsmoduls: Digitale Eingänge verarbeiten 24-VDC-Signale mit Rauschfilterung und Isolierung. Die Eingangsschaltungen verwenden Optokoppler für eine 2500-V-Isolierung zwischen Feld- und Logikschaltungen. Die Eingangsimpedanz ist auf 7 mA Nennstrom standardisiert und gewährleistet die Kompatibilität mit verschiedenen Feldgeräten.

Implementierung digitaler Ausgänge: Ausgangsmodule ermöglichen das Schalten von Feldgeräten mit Relaiskontakten oder Halbleiterschaltern. Transistorausgänge bieten ein schnelleres Schalten, erfordern jedoch eine sorgfältige Auswahl der induktiven Lasten. Relaisausgänge bieten eine bessere Isolierung und eine höhere Strombelastbarkeit bei begrenzter Schaltgeschwindigkeit.

Analoge Signalverarbeitung: Analoge Module verarbeiten industrielle Signale, einschließlich 4-20 mA Stromschleifen, 0-10 V Spannungssignale und Thermoelementeingänge. Die ADC-Auflösung liegt in der Regel bei 12-16 Bit mit einer Genauigkeit von 0,1 % über industrielle Temperaturbereiche. Die Gleichtaktunterdrückung verhindert Störungen durch Erdschleifen in Stromschleifen.

Schutz und Isolierung: Alle E/A-Schaltungen erfordern einen robusten Schutz gegen Spannungstransienten, elektrostatische Entladung und Verpolung. Überspannungsschutzgeräte und Transsorben schützen vor elektrischen Fehlern, während Sicherungen einen Überstromschutz mit Auslöseanzeige bieten.

PCB-Schnittstellen für die industrielle Kommunikation

Moderne SPS-Systeme sind auf robuste Kommunikationsschnittstellen für die Netzwerkintegration der Fabrikautomatisierung angewiesen. Das PCB-Design muss mehrere Protokolle unterstützen und gleichzeitig die elektromagnetische Verträglichkeit und elektrische Isolierung gewährleisten.

Ethernet-Integration: Standard-Ethernet bietet Konnektivität für Unternehmensnetzwerke, während industrielle Protokolle wie EtherNet/IP und PROFINET die Echtzeit-Kommunikation von Feldgeräten ermöglichen. Das PCB-Design umfasst Trenntransformatoren und Überspannungsschutz für industrielle Umgebungen.

Implementierung von Feldbusschnittstellen: Herkömmliche Protokolle wie PROFIBUS, DeviceNet und CANopen erfordern spezielle Schnittstellenschaltungen. Jedes Protokoll hat spezifische elektrische Anforderungen an Signalpegel, Terminierung und Isolierung mit protokollspezifischen Steckverbindern und Kabelmanagement.

Serielles Kommunikationsdesign: RS-232-, RS-485- und RS-422-Schnittstellen bieten Konnektivität für ältere Geräte. RS-485-Netzwerke erfordern eine ordnungsgemäße Terminierung und Vorspannung für eine zuverlässige Kommunikation über große Entfernungen. Die Isolierung verhindert Erdschleifen in Industrieanlagen.

Modulare Kommunikationsarchitektur: Moderne SPSen verwenden modulare Designs, bei denen die Kommunikationsschnittstellen separate PCB-Module sind. Dies ermöglicht eine anwendungsspezifische Anpassung unter Beibehaltung gemeinsamer Steuerungsplattformen. Hot-Swap-fähige Module erfordern ein sorgfältiges Steckerdesign und ESD-Schutz.

Standards für die Herstellung von Leiterplatten in Industriequalität

SPS-Leiterplatten müssen strenge Fertigungsstandards erfüllen, um einen zuverlässigen Betrieb in rauen Industrieumgebungen über eine lange Lebensdauer zu gewährleisten. Materialauswahl, Montageprozesse und Qualitätskontrolle tragen zur Zuverlässigkeit in Industriequalität bei.

Materialanforderungen: Industrielle Anwendungen erfordern High-Tg PCB-Materialien mit verbesserter thermischer Stabilität und mechanischer Festigkeit. Glasübergangstemperaturen über 170 °C gewährleisten die Dimensionsstabilität während des Temperaturwechsels. FR4-PLATINE Substrate erfüllen die Anforderungen an Flammschutzmittel UL94 V-0 für Sicherheitsanwendungen.

Konstruktionsspezifikationen: Multilayer-PCB-Designs bieten dedizierte Strom- und Masseflächen für eine saubere Signalverteilung. Die schwere Kupferkonstruktion (2-6 Unzen) verarbeitet hohe Ströme bei gleichzeitiger Beibehaltung akzeptabler Spannungsabfälle mit redundanten Pfaden für kritische Stromschienen.

Auswahl der Oberflächenbeschaffenheit: HASL bietet eine hervorragende Zuverlässigkeit der Lötstelle und Umweltbeständigkeit für industrielle Anwendungen. ENIG bietet eine überlegene Planarität für Fine-Pitch-Komponenten mit besserer Korrosionsbeständigkeit in feuchten Umgebungen.

Qualitätskontrollprozesse: Die industrielle Leiterplattenbestückung erfordert kontrollierte Prozesse mit statistischer Überwachung. Jede SPS-Leiterplatte wird umfassenden elektrischen Tests unterzogen, einschließlich In-Circuit-Tests, Funktionstests und Boundary-Scan-Verifizierungen. Die automatisierte optische Inspektion überprüft die Montagequalität vor der Funktionsprüfung.

Umwelttests und Zuverlässigkeitsvalidierung

SPS-Systeme müssen unter extremen Umgebungsbedingungen über eine in Jahrzehnten gemessene Betriebsdauer zuverlässig funktionieren. Umfassende Tests validieren die Designmargen und identifizieren potenzielle Fehlermodi.

Temperaturleistung: SPS-Leiterplatten halten den Betrieb bei Umgebungstemperaturen von -20 °C bis +70 °C aufrecht und bewältigen gleichzeitig die interne Wärmeerzeugung. Beschleunigte Temperaturwechsel simulieren jahrelange tägliche Temperaturschwankungen und validieren so die Zuverlässigkeit der Lötstelle und die Stabilität der Komponenten.

Feuchtigkeits- und Korrosionsbeständigkeit: In industriellen Umgebungen werden Systeme einer Luftfeuchtigkeit von nahezu 95 % ausgesetzt, ohne dass Kondensation entsteht. Salzsprühnebel- und Mischgastests validieren die Beständigkeit gegen korrosive Umgebungen in der chemischen Verarbeitung und in der Schifffahrt.

Mechanische Robustheit: Die Installation in der Nähe von schweren Maschinen setzt die Systeme ständigen Vibrations- und Schockbelastungen aus. Die Prüfung nach IEC 60068 validiert die Integrität des mechanischen Designs unter industriellen Schwingungsbedingungen mit geeigneten Komponentenmontagetechniken.

EMV-Validierung: SPS-Systeme müssen in elektromagnetisch lauten Umgebungen betrieben werden und gleichzeitig elektromagnetische Emissionen begrenzen. Die Prüfung umfasst die Immunität gegen externe Störeinflüsse und die Emissionsprüfung zur Einhaltung industrieller Normen.

Design von SPS-CPUs und Verarbeitungsmodulen

Die zentrale Recheneinheit implementiert Steuerungsalgorithmen und verwaltet die Kommunikation mit E/A-Modulen und externen Systemen. Das Design des CPU-Moduls gleicht die Verarbeitungsleistung mit den Anforderungen an die industrielle Zuverlässigkeit aus.

Prozessorauswahl: Industrielle Mikrocontroller müssen über erweiterte Temperaturbereiche mit verbesserter elektromagnetischer Immunität betrieben werden. ARM Cortex-Prozessoren bieten eine hervorragende Leistung, während spezialisierte Industrieprozessoren integrierte SPS-Peripheriegeräte bieten.

Speicherarchitektur: SPS-Systeme benötigen flüchtigen RAM für die Programmausführung und nichtflüchtigen Speicher für die Programmspeicherung und Datenprotokollierung. FRAM oder EEPROM bieten eine remanente Datenspeicherung, während die Batteriesicherung den RAM-Inhalt bei Stromunterbrechungen aufrechterhält.

Echtzeitleistung: SPS-Algorithmen erfordern eine deterministische Ausführung mit Scanzeiten, die in Millisekunden gemessen werden. Echtzeit-Betriebssysteme sorgen für eine konsistente Timing-Leistung, während Hardware-Timer ein präzises Timing für kritische Funktionen ermöglichen.

Kommunikationsverarbeitung: Moderne SPSen verarbeiten mehrere Protokolle gleichzeitig und behalten gleichzeitig die Steuerungsleistung in Echtzeit bei. Dedizierte Kommunikationsprozessoren oder Hardwarebeschleunigung entlasten die Kommunikation von den Hauptsteuerungsprozessoren.

Stromversorgungsdesign für industrielle SPS

SPS-Netzteile bieten eine saubere, stabile Stromversorgung über einen weiten Eingangsbereich und halten gleichzeitig elektrischen Störungen stand, die in industriellen Umgebungen üblich sind. Das Leistungsdesign wirkt sich erheblich auf die Zuverlässigkeit des Gesamtsystems und die elektromagnetische Verträglichkeit aus.

Eingangskonditionierung: Industrielle Netzteile bewältigen Schwankungen der Eingangsspannung von ±15 % bei gleichzeitiger Beibehaltung geregelter Ausgänge. Eingangsfilter unterdrücken leitungsgebundene Emissionen und sorgen für Störfestigkeit. Die Leistungsfaktorkorrektur verbessert den Wirkungsgrad und reduziert harmonische Verzerrungen.

Multi-Rail-Architektur: SPS-Systeme benötigen mehrere Spannungsschienen, darunter 24 VDC für Feldgeräte, 5 VDC für Logikschaltungen, 3,3 VDC für Mikroprozessoren und isolierte Netzteile für Kommunikationsschnittstellen. Jede Schiene muss entsprechend geregelt und gefiltert werden.

Sicherheit und Überwachung: Sicherheitsanwendungen erfordern möglicherweise eine verstärkte Isolierung zwischen Eingangsleistung und Steuerstromkreisen. Die Spannungsüberwachung erkennt Unterspannungs- und Überspannungsbedingungen, die den Systembetrieb beeinträchtigen. Die Stromüberwachung ermöglicht die Diagnose von Lasten und die vorbeugende Wartung.

Moderne SPS-Systeme verwenden häufig Backplane-PCB-Architekturen für einen modularen Aufbau und eine zuverlässige Kommunikation zwischen den Modulen. Unsere Dienstleistungen für die Kleinserienmontage (/products/small-batch-assembly) umfassen die Entwicklung von Prototypen und spezielle SPS-Konfigurationen.

Häufig gestellte Fragen

F: Was unterscheidet SPS-Leiterplatten von Standard-Industrie-Leiterplatten? SPS-Leiterplatten erfordern modulare Architekturen, umfangreiche I/O-Schnittstellen, Echtzeit-Kommunikationsfunktionen und die Einhaltung industrieller Automatisierungsstandards wie IEC 61131 mit erhöhter Umweltbeständigkeit.

F: Wie lange halten SPS-Leiterplatten in industriellen Umgebungen? Gut gestaltete SPS-Leiterplatten erreichen bei ordnungsgemäßer Wartung eine Lebensdauer von 15 bis 20 Jahren. Zu den Erfolgsfaktoren gehören industrietaugliche Komponenten, robuster Umweltschutz und konservative elektrische/thermische Designspielräume.

F: Welche Umweltprüfungen sind für die SPS-Zertifizierung erforderlich? Zu den umfassenden Tests gehören Temperaturwechselzyklen (-25 °C bis +70 °C), Feuchtigkeitstests (95 % RH), Vibrations-/Schocktests gemäß IEC 60068-Standards und elektromagnetische Verträglichkeit gemäß IEC 61000-Standard.

F: Wie stellen Sie die Verfügbarkeit der Komponenten für lange SPS-Lebenszyklen sicher? Bei der strategischen Auswahl der Komponenten liegt der Schwerpunkt auf langfristigen Verfügbarkeitsplänen, mehreren Quellenoptionen und Alternativen für die Automobilindustrie. Lieferantenpartnerschaften und Bestandsmanagement sorgen für eine kontinuierliche Produktionsfähigkeit.

F: Welche Kommunikationsprotokolle werden zum Standard? Ethernet-basierte Protokolle wie EtherNet/IP und PROFINET dominieren aufgrund der Kompatibilität mit der IT-Infrastruktur zunehmend. Herkömmliche Feldbusprotokolle sind nach wie vor wichtig für die Integration von Legacy- und Spezialanwendungen.