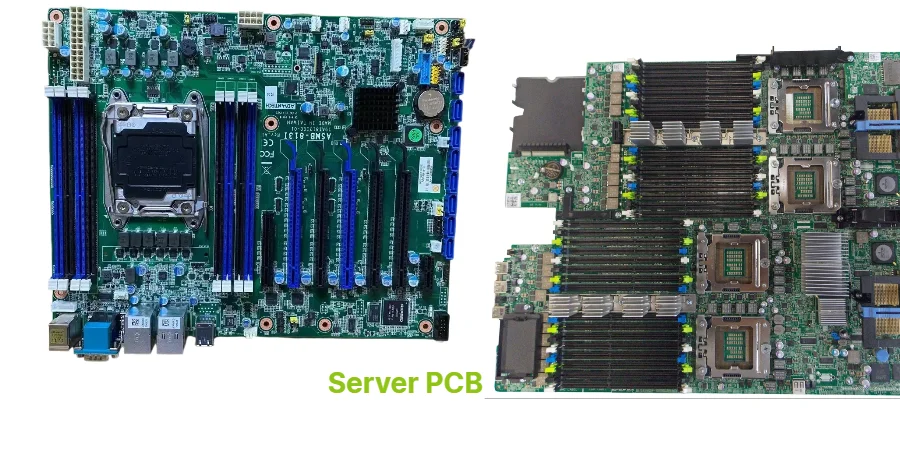

Server-Leiterplatten erfordern außergewöhnliche Leistungsstandards für Rechenzentren, Cloud-Infrastrukturen und Enterprise Computing. Highleap PCB Factory (HILPCB) fertigt und montiert diese komplexen Platinen – von Computing-Motherboards über Speicher-Backplanes bis hin zu Riser-Karten – mit einem disziplinierten Fokus auf Signalintegrität, Stromversorgung und Wärmemanagement. Unsere Ingenieure verstehen die Herausforderungen von Hochgeschwindigkeits-Differentialpaaren, dichten BGA-Breakouts und Multilayer-Stackups, die die heutige Serverhardware erfordert.

Kernanforderungen und Designprioritäten für Server-Leiterplatten

Moderne Server-Mainboards müssen ständig steigende Datenraten bewältigen und gleichzeitig die Zuverlässigkeit und Wartungsfreundlichkeit gewährleisten:

Hochgeschwindigkeitsschnittstellen: PCIe Gen4/5/6, DDR4/5, Multi-GbE bis 400G Ethernet und kohärente Verbindungen, die eng aufeinander abgestimmte Differenzialpaare, Längen-/Phasensteuerung und Minimierung über Stiche durch blinde/vergrabene oder hinterbohrte Strategien erfordern. Für Lanes über 10+ Gbit/s sorgen unsere High-Speed-PCB-Techniken für eine gleichbleibende Impedanz und minimale Verluste.

Multilayer-Architektur: Typische Serverboards benötigen 10–24+ Schichten mit stabilen Referenzebenen und optimalem Stackup-Design. Unsere Multilayer-PCB-Fertigung verarbeitet komplexe Aufbauten mit unterschiedlichen dielektrischen Dicken und Kupfergewichten.

Materialauswahl: Laminate mit hohem Tg-Gehalt für den thermischen Rand und verlustarme Materialien für kritische Signalwege. Viele Serverdesigns kombinieren Standard-FR-4-Materialien mit selektiven Low-Dk/Df-Schichten, bei denen die Budgets für Signalverluste am engsten sind.

Server-Peripheriegeräte: Komplette Ökosystem-Boards mit Backplanes, Risern, BMC-/Management-Modulen, Mezzanine-Karten und OCP-kompatiblen Verbindungen. Unsere spezialisierte Backplane-PCB-Produktion bewältigt die langen Formate und hohen Steckverbinderlasten, die diese Anwendungen erfordern.

Profi-Tipp: Definieren Sie Ihren Stackup frühzeitig in der Entwicklung. Verwenden Sie Testcoupons und eine genaue Impedanztabelle und validieren Sie mit TDR-Messungen vor der Vorproduktion, bevor das Layout eingefroren wird, um teure Re-Spins zu vermeiden.

Überlegungen zu Materialien, Stapeln und Herstellbarkeit

Die Materialauswahl stellt die Grundlage für eine erfolgreiche Leistung der Server-Leiterplatten dar. Hochgeschwindigkeits-Serverdesigns beginnen mit FR-4 mit hoher Tg als Basissubstrat, das thermische Stabilität während des Reflows und langfristige Zuverlässigkeit in Rechenzentrumsumgebungen bietet. Wenn die Budgets für die Einfügedämpfung kritisch werden – insbesondere bei langen PCIe-Läufen oder 100G-Verbindungen – führt der selektive Einsatz von verlustarmen Dielektrika auf den äußeren Signalschichten zu erheblichen Leistungsverbesserungen bei gleichzeitiger Kostenkontrolle. Die Konsistenz der Kernmaterialien vereinfacht die Laminierprozesse und minimiert den Verzug während des Temperaturwechsels.

Die Kupferverteilung im gesamten Aufbau spielt eine entscheidende Rolle sowohl für die elektrische als auch für die mechanische Leistung. Versorgungsebenen und Anschlusspads verwenden in der Regel 1 oz Kupfer für die Stromhandhabung und mechanische Stabilität, während Signalschichten von 0,5 oz Kupfer profitieren, um feinere Geometrien und eine engere Impedanzkontrolle zu ermöglichen. Die ausgewogene Kupfergewichtung über den gesamten Aufbau verhindert ein Verziehen während des Bestückungsprozesses, was besonders bei größeren Serverplatinen mit zahlreichen BGA-Komponenten und Einpresssteckverbindern wichtig ist, die eine außergewöhnliche Ebenheit erfordern.

Via-Strukturen erfordern eine sorgfältige Planung bei der Gestaltung von Server-Leiterplatten, um sowohl eine hohe Leistung als auch die Machbarkeit der Fertigung zu ermöglichen. Laser-Microvias bieten optimale Breakout-Pfade aus dichten BGA-Bereichen, während Back-Drilling-Techniken leistungsmindernde Stiche von langen Durchkontaktierungen in Hochgeschwindigkeitskanälen eliminieren. Die Auswahl der Oberflächenbeschaffenheit – in der Regel ENIG oder Immersionssilber – gewährleistet sowohl die Planarität für Fine-Pitch-Komponenten als auch die Korrosionsbeständigkeit für High-Cycle-Steckverbinderschnittstellen. Unser Online-Impedanzrechner (/tools/impedance-calculator) hilft Entwicklern, ihre Übertragungsleitungsziele mit den Fertigungsmöglichkeiten in Einklang zu bringen, um einen optimalen Erfolg beim ersten Durchgang zu erzielen.

Montage, Test und Zuverlässigkeit

Die Bestückung von Server-Leiterplatten erfordert eine präzise Platzierung, kontrollierte Reflow-Profile und umfassende Tests, um eine zuverlässige Feldleistung zu gewährleisten:

Erweiterte Montage: Unsere Prozesse verarbeiten Fine-Pitch-BGA-Komponenten, Hochleistungsmodule mit hoher Masse, eingepresste Steckverbinderkäfige und Präzisionskantensteckverbinder durch unsere hochentwickelten SMT-Bestückungs-Geräte und unser Know-how.

Umfassende Tests: Wir implementieren AOI, Röntgeninspektion für versteckte Verbindungen, Boundary-Scan, sofern verfügbar, und funktionale Einschaltvalidierung, einschließlich Spannungsschienenverifizierung, DDR-Schulung und PCIe-Link-Etablierung.

Thermische Verifizierung: Während der Pilotläufe erstellen wir ein Profil der thermischen Leistung mit Infrarotbildgebung und In-situ-Temperaturprotokollierung, um etwaige Hotspots vor der Serienproduktion zu identifizieren und zu beheben.

Zuverlässigkeitsbewertung: Beschleunigte Tests im HALT-Stil und die Validierung des Steckzyklus stellen sicher, dass Ihre Serverplatinen während ihrer gesamten Lebensdauer zuverlässig funktionieren.

Best Practice: Führen Sie immer einen Pilot-Build mit begrenzten Panels durch, um Reflow-Profile, die Planarität des Steckverbinders und die Wärmeverteilung zu validieren, bevor Sie sich für die Massenproduktion entscheiden.

Kosten, Vorlaufzeit und Dokumentationsanforderungen

Das Verständnis der wichtigsten Kostentreiber hilft bei der Optimierung von Server-PCB-Designs im Hinblick auf Leistung und Wert:

Primäre Kostenfaktoren: Lagenanzahl, prozentualer Anteil verlustarmer Materialien, über die Komplexität der Technologie (gestapelte Microvias/Rückbohrungen), Paneeleffizienz für lange Leiterplatten und Toleranzanforderungen, die sich auf die Ausbeute auswirken.

Typische Lieferzeiten: Prototypen 10–14 Werktage; Die Produktion läuft 3 bis 5 Wochen, abhängig von der Komplexität des Stackups, den Laminierzyklen und der Testabdeckung.

Grundlagen der Dokumentation: Umfassende Fertigungshinweise mit Oberflächenspezifikationen, Dickenanforderungen, Impedanztabellen, Rückbohrkennfeldern, Einpressspezifikationen, Goldfinger-Anforderungen und Akzeptanzkriterien. Verwenden Sie unseren Gerber-Viewer während der DFM-Überprüfung, um potenzielle Herstellungsprobleme zu identifizieren.

Strategischer Ansatz: Konsistente "goldene" Stackups über alle Server-Produktfamilien (Mainboards, Backplanes, Riser) hinweg beibehalten, um die Effizienz des Materialeinkaufs zu verbessern und Variationen bei der Laminierungseinrichtung zu reduzieren.

Warum HILPCB für Server-PCB-Projekte?

Bewährtes High-Speed-Know-how: Erfolgreiche Erfolgsbilanz mit PCIe Gen4/5/6, DDR4/5, 25G/100G Ethernet und anderen Hochleistungsverbindungen.

Materialoptimierung: Wir helfen Ihnen dabei, herauszufinden, wo hochwertige Materialien mit geringen Verlusten einen Mehrwert bieten – und wo Standard-FR-4 weiterhin ausreichend ist – um Leistungsmargen ohne unnötige Kosten zu gewährleisten.

Qualität in großem Maßstab: Von Pilotläufen bis hin zur Serienproduktion halten wir einheitliche Prüfstandards und Prüfprotokolle ein.

Technische Zusammenarbeit: Wir bieten Stackup-Empfehlungen, SI/PI-Anleitungen und praktisches Design-Feedback während der DFM-Prüfung, um Überraschungen bei der Erstmusterprüfung zu vermeiden.

Häufig gestellte Fragen

Welche Server-PCB-Typen bauen Sie? Wir stellen Mainboards, Speicher-/Computing-Backplanes, Riser- und Mezzanine-Karten, BMC-/Management-Leiterplatten und I/O-Schnittstellenkarten her – jeweils mit Impedanzkontrolle und steckerspezifischen Anforderungen.

Welche Materialien sollte ich für Highspeed-Links wählen? Beginnen Sie mit FR-4 mit hoher Tg und verlustarmem Dielektrikum auf kritischen Schichten; Setzen Sie hochwertige Materialien nur dort ein, wo es die Schadenbudgets erfordern. Unser High-Speed-PCB-Engineering-Team kann Ihnen helfen, den optimalen Materialmix zu bestimmen.

Wie kontrollieren Sie die Impedanz und das Verzerrungsrisiko? Wir implementieren eine frühzeitige Stackup-Verifizierung, Coupon-Tests und eine präzise Geometriekontrolle. Symmetrische Glasformen und kontrollierte Laminierprozesse minimieren Verzerrungen. Verwenden Sie unseren Impedanzrechner und konsultieren Sie unsere Ingenieure, bevor Sie Layouts fertigstellen.

Können Sie lange Backplanes mit schweren Anschlüssen verarbeiten? Ja, wir sind spezialisiert auf die Herstellung und Montage von langformatigen Backplane-PCB-Designs mit fester Steckverbinderausrichtung und gestuften Reflow-Prozessen.

Welche Montage- und Inspektionsabdeckung bieten Sie an? Zu unseren Fähigkeiten in der SMT-Bestückung (/products/smt-assembly) gehören Fine-Pitch-BGA- und Einpresskomponenten mit AOI, Röntgeninspektion, Boundary-Scan-Tests (sofern unterstützt) und umfassende Einschaltvalidierung.

Was sind typische Vorlaufzeiten für Prototypen und Produktion? Prototypen benötigen in der Regel 10 bis 14 Werktage. Die Produktionsläufe dauern durchschnittlich 3 bis 5 Wochen, abhängig von der Komplexität des Stapels, der Bohrstrategie und den Testanforderungen.

Wie kann ich die Kosten für Server-PCB senken, ohne die Leistung zu beeinträchtigen? Konsolidieren Sie Stapel über Produktlinien hinweg, beschränken Sie hochwertige, verlustarme Materialien auf die spezifischen Schichten, die sie erfordern, und vermeiden Sie unnötig enge Toleranzen. Eine frühzeitige Zusammenarbeit mit unserem Multilayer-PCB-Team während der DFM-Überprüfung identifiziert in der Regel erhebliche Kosteneinsparungsmöglichkeiten.