Highleap PCB Factory (HILPCB) bietet umfassende Lösungen für Funktionstests von Leiterplatten, die speziell für Substratmaterialien und komplexe Baugruppenarchitekturen entwickelt wurden. Unsere fortschrittlichen FCT-Testfähigkeiten gewährleisten eine optimale Leistungsvalidierung für Hochfrequenz-, Multilayer- und Spezialmaterial-PCBs bei gleichzeitiger Einhaltung schneller Produktionszeitpläne und wettbewerbsfähiger Preise für globale Kunden.

Erweiterte Funktionsprüfungen für Spezialmaterialien

Funktionstests für spezielle Substratmaterialien erfordern anspruchsvolle Validierungsprotokolle, die die einzigartigen elektrischen Eigenschaften und thermischen Eigenschaften fortschrittlicher PCB-Technologien berücksichtigen. Unsere Expertise umfasst Rogers, Keramik, Teflon und Metallkern-Substrate, bei denen Standardtestansätze unzureichend sind.

Fortschrittliche Materialtesttechnologien:

- Hochfrequenzvalidierung: Umfassende S-Parameter-Charakterisierung und Signalintegritätsanalyse für Rogers-PCB-Baugruppen

- Thermisches Management: Keramik-PCB-Tests beinhalten Thermocycling- und Wärmeableitungsprüfprotokolle

- Dielektrische Charakterisierung: Teflon-PCB-Funktionstests validieren Niedrigverlust-Eigenschaften über Betriebsfrequenzbereiche

- Leistungselektronik: Metallkern-PCB-Tests umfassen Wärmeleitfähigkeits- und elektrische Isolationsprüfung

- Umweltbelastung: Erweiterte Temperatur-, Feuchtigkeits- und Vibrationstests für sicherheitskritische Anwendungen

- Parametrische Analyse: Präzise Messung kritischer Parameter inklusive Timing-Margen, Stromverbrauch und Signalqualitätsmetriken

- Echtzeitüberwachung: Kontinuierliche Parameterverfolgung während des Funktionstests zur Identifizierung intermittierender Fehler

- Benutzerdefinierte Testvektoren: Anwendungsspezifische Stimulusmuster zur Nachbildung realer Betriebsbedingungen

- Impedanzkontrolle: Kontrollierte Impedanzmessung für Hochfrequenz-PCB-Anwendungen

Strategische Umsetzung: Unsere chinesische PCB-Fertigungsstätte nutzt fortschrittliche Funktionstestgeräte, die speziell für Spezialmaterialien kalibriert sind, um eine genaue Leistungsvalidierung bei gleichzeitiger Kosteneffizienz und schneller Bearbeitung zu gewährleisten.

Testlösungen für komplexe Baugruppenarchitekturen

Moderne PCB-Designs mit mehreren Technologien und fortschrittlichen Packaging erfordern anspruchsvolle Funktionsteststrategien, die Verbindungskomplexität, Signalintegrität und systemweite Leistungsvalidierung unter verschiedenen Betriebsbedingungen adressieren.

Produktionsvolumen und Teststrategien: Hochvolumenfertigungsumgebungen profitieren von automatisierten Funktionstestsystemen, die schnelle Testdurchführung mit hervorragender Wiederholbarkeit durch kundenspezifische Testfixtures bieten. Diese Systeme sind ideal für standardisierte Produktionsszenarien, in denen konsistente Board-Konfigurationen Fixture-Optimierung und automatische Handhabung ermöglichen. Kleinvolumen- und Prototypenanwendungen nutzen flexible Funktionstestplattformen mit überlegener Anpassungsfähigkeit ohne kundenspezifische Fixtures, die häufige Designänderungen und unterschiedliche Board-Konfigurationen berücksichtigen.

Ansätze für komplexe Baugruppentests: Starr-flexible PCB-Baugruppen stellen besondere Testherausforderungen dar, bei denen mechanische Flexibilität und elektrische Konnektivität gleichzeitig validiert werden müssen. Unsere speziellen Testfixtures ermöglichen dynamisches Biegen während der Funktionsprüfung bei gleichbleibendem präzisem elektrischen Kontakt. HDI-PCB-Designs profitieren von Boundary-Scan-Integration und Mikrosondierungstechniken, die umfassende Funktionsvalidierung ohne Kompromisse bei den Vorteilen hochdichter Layouts ermöglichen.

Multilayer-Validierungsprotokolle: Komplexe Multilayer-PCB-Baugruppen erfordern systematische Funktionstestansätze, die die elektrische Leistung jeder Schicht überprüfen und gleichzeitig die korrekte Verbindung zwischen den Schichten und die Signalintegrität bestätigen. Die Validierung des Stromverteilungsnetzwerks gewährleistet eine stabile Spannungsversorgung über alle Strombereiche, während Tests der Masseebenenintegrität eine ordnungsgemäße EMI-Abschirmung und Kontinuität des Signalrückpfads bestätigen.

Fertigungsprozessintegration und Qualitätskontrollsysteme

Die Integration von Funktionstests in umfassende Qualitätsmanagementsysteme ermöglicht statistische Prozesskontrolle, Fehlertrendanalyse und kontinuierliche Verbesserungsinitiativen, die die Fertigungseffizienz steigern und gleichzeitig konsistente Produktqualitätsstandards aufrechterhalten.

Schlüsselelemente der Funktionstestkontrolle:

• Testfixture-Kalibrierung: Tägliche Verifizierungsverfahren mit Referenzstandards zur Gewährleistung der Messgenauigkeit innerhalb der Spezifikationstoleranzen • Umweltkontrolle: Temperaturstabilität innerhalb von ±1°C aufrechterhalten, um Messdrift zu verhindern. Feuchtigkeitskontrolle und ESD-Schutzmaßnahmen implementieren, um empfindliche Komponenten zu schützen • Testprogrammvalidierung: Umfassende Verifizierung mit bekannten guten und defekten Boards zur Bestätigung der Fehlererkennungsfähigkeit • Statistische Prozesskontrolle: Echtzeitüberwachung von Testparametern mit automatischen Warnmeldungen zur Prozessdrifterkennung • Fehlerklassifizierung: Systematische Kategorisierung von Fehlern zur Ursachenanalyse und Prozessverbesserung • Korrelationsanalyse: Vergleich zwischen Funktionstestergebnissen und nachgelagerter Systemvalidierung zur Bestätigung der Testprogrammwirksamkeit • Datenmanagement: Umfassende Aufzeichnung und Analyse von Testergebnissen zur Unterstützung von Rückverfolgbarkeit und Qualitätsdokumentation • Gerätewartung: Vorbeugende Wartungspläne und Kalibrierungsprotokolle zur Aufrechterhaltung der Messintegrität • Gerber-Viewer-Integration: Designregelüberprüfung zur Vermeidung von Testbarkeitsproblemen während PCB-Entwicklungsphasen

Testprogrammentwicklung und Optimierungsstrategien

Fortschrittliche Testvektorgenerierung und Simulation

Moderne Funktionstestplattformen ermöglichen anspruchsvolle Testprogrammentwicklung durch automatisierte Analyse von Designdaten und Bauteilspezifikationen. Unser Ingenieurteam nutzt fortschrittliche Simulationswerkzeuge zur Generierung umfassender Testvektoren, die alle kritischen Schaltungspfade prüfen und gleichzeitig die Testausführungszeit optimieren. Anwendungsspezifische Stimulusmuster replizieren reale Betriebsbedingungen und gewährleisten genaue Leistungsvalidierung über den vorgesehenen Betriebsbereich.

Parametrisches Testen und statistische Analyse

Effektive Funktionstestprogramme gehen über Pass/Fail-Validierung hinaus und umfassen detaillierte parametrische Charakterisierung, die Prozessoptimierung und Qualitätsverbesserungsinitiativen ermöglicht. Statistische Analyse von Messdaten identifiziert Trends, die auf Bauteildrift, Fertigungsprozessvariationen oder Umwelteinflüsse hinweisen, die langfristige Zuverlässigkeit beeinträchtigen könnten. Dieser datengesteuerte Ansatz ermöglicht proaktives Qualitätsmanagement und kontinuierliche Verbesserung.

Debugging- und Diagnosefähigkeiten

Umfassende Funktionstestsysteme liefern detaillierte Diagnoseinformationen, die schnelle Fehlerisolierung und Reparaturanleitung bei Fehlererkennung ermöglichen. Fortgeschrittene Diagnosealgorithmen analysieren Testergebnisse, um wahrscheinliche Fehlermodi zu identifizieren und korrigierende Maßnahmen auf Basis historischer Fehleranalysedatenbanken zu empfehlen. Diese Diagnosefähigkeit ist besonders wertvoll für SMT-Bestückung, wo schnelle Fehlerbehebung die Produktionseffizienz aufrechterhält und Nacharbeitkosten minimiert.

Warum Highleap PCB Factory für professionelle Funktionstests wählen?

Als führende chinesische PCB-Fabrik bietet HILPCB außergewöhnliche Funktionstestlösungen, unterstützt durch moderne Ausrüstung, erfahrene Ingenieursunterstützung und umfassende Qualitätsmanagementsysteme. Unsere chinesische PCB-Fertigungsstätte gewährleistet optimale Testleistung bei gleichzeitig wettbewerbsfähigen Preisen und zuverlässigen Lieferterminen.

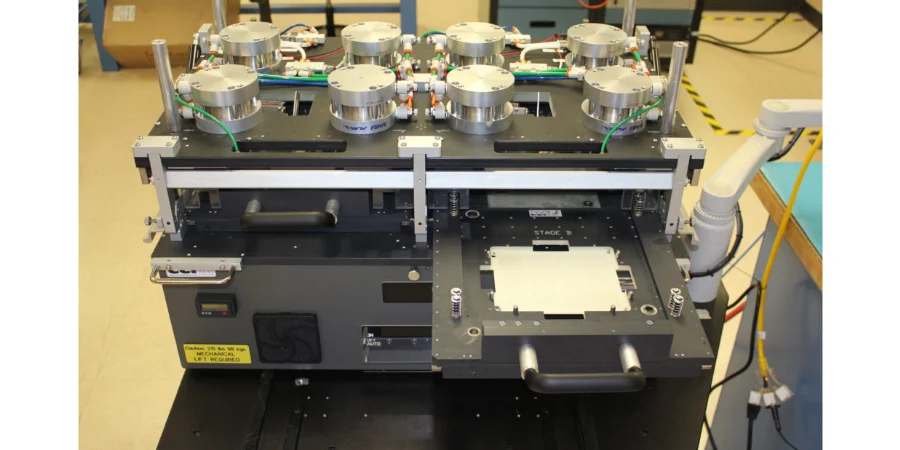

Fortschrittliche Testinfrastruktur: Modernste Funktionstestgeräte inklusive präziser automatisierter Testsysteme, Umweltschränke und Spezialfixtures für komplexe Baugruppen. Als professioneller PCB-Hersteller nutzen wir automatisierte Handhabungssysteme, Klimakammern und umfassende Kalibrierungsprotokolle, die konsistente Testqualität über alle Produktionsvolumina und Komplexitätsstufen hinweg sicherstellen.

Experten-Ingenieursunterstützung: Erfahrenes Testingenieurteam bietet umfassende Programmentwicklung, Optimierungsberatung und Fehlerbehebungsunterstützung. Unsere Fähigkeiten als chinesischer PCB-Lieferant umfassen Design-for-Testability-Analyse, Fixture-Entwicklung und Testabdeckungsoptimierung für maximale Fehlererkennung bei kontrollierten Testkosten und Ausführungszeiten.

Integriertes Qualitätsmanagement: ISO 9001-zertifizierte chinesische PCB-Fertigung mit umfassender statistischer Prozesskontrolle, Fehlernachverfolgung und kontinuierlichen Verbesserungsprogrammen. Komplette Integration zwischen Funktionstestsystemen und umfassenderem Qualitätsmanagement ermöglicht umfassende Rückverfolgbarkeit, automatisierte Berichterstattung und koordinierte Prozessoptimierung über Fertigungs- und Bestückungsprozesse hinweg.

FAQ

Was unterscheidet Funktionstests von In-Circuit-Testansätzen? Funktionstests validieren den kompletten Schaltungsbetrieb unter realen Betriebsbedingungen, während In-Circuit-Tests sich auf einzelne Bauteilprüfungen konzentrieren. FCT-Tests simulieren reale elektrische Umgebungen und stellen sicher, dass die bestückte PCB wie vorgesehen in der Zielanwendung funktioniert, was eine systemweite Validierung bietet, die Bauteilebene-Tests nicht erreichen können.

Wie unterscheidet sich Spezialmaterialtest von Standard-PCB-Validierung? Spezialmaterialien wie Rogers, Keramik und Teflon erfordern kundenspezifische Testprotokolle, die einzigartige elektrische Eigenschaften, thermische Merkmale und Frequenzverhalten berücksichtigen. Unsere Testgeräte und -methoden sind speziell für diese Materialien kalibriert, um eine genaue Leistungsvalidierung über ihre vorgesehenen Betriebsbereiche zu gewährleisten.

Welche Funktionstestfähigkeiten unterstützen Hochfrequenzanwendungen? Hochfrequenz-Funktionstests umfassen S-Parameter-Messung, Signalintegritätsanalyse und Impedanzcharakterisierung mit speziellen Testgeräten mit kontrollierter Impedanzverbindung. Vektor-Netzwerkanalysator-Integration ermöglicht umfassende RF-Leistungsvalidierung bei gleichzeitiger Aufrechterhaltung der Signalfidelität während des Messprozesses.

Können Funktionstests schnelle Prototyping-Anforderungen erfüllen? Unsere Schnellprototyping-Funktionstests bieten umfassende Validierung innerhalb von 24-48 Stunden nach Bestückungsabschluss. Flexible Testprogrammentwicklung und automatisierte Geräte ermöglichen schnelle Bearbeitung bei gleichzeitiger gründlicher Leistungscharakterisierung zur Unterstützung beschleunigter Entwicklungszeitpläne.

Wie beeinflussen Umweltfaktoren die Funktionstestgenauigkeit? Temperatur-, Feuchtigkeits- und Vibrationsschwankungen können Messgenauigkeit und Schaltungsleistung beeinflussen. Unsere kontrollierte Testumgebung hält stabile Bedingungen aufrecht, während Umgebungsbelastungstests die Leistung über Betriebsbereiche validieren. Kalibrierte Instrumentierung und Umweltüberwachung gewährleisten konsistente Ergebnisse.

Welche Qualitätsstandards regeln Funktionstestprogramme? Funktionstestprogramme folgen Industriestandards inklusive IPC-Richtlinien, J-STD-Spezifikationen und anwendungsspezifischen Anforderungen für Automobil-, Medizin- und Luftfahrtsektoren. Unser Qualitätsmanagementsystem stellt die Einhaltung relevanter Standards sicher und unterstützt kundenspezifische Anforderungen sowie regulatorische Zulassungsprozesse.