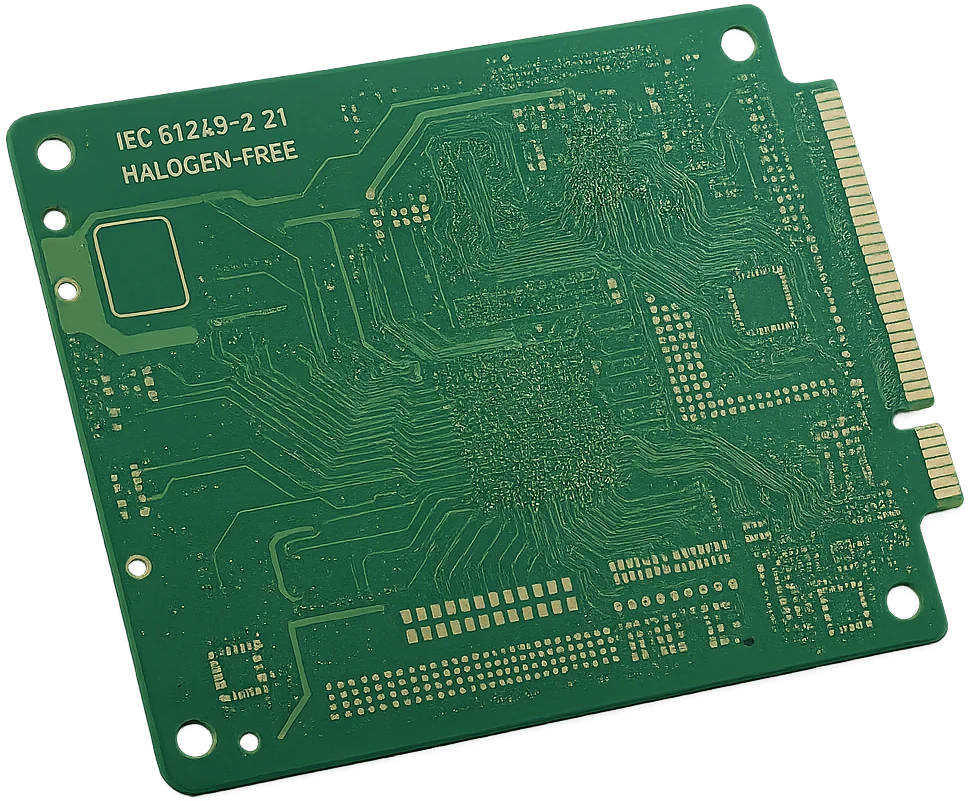

Halogenfreie PCB-Herstellung | IEC 61249-2-21 | High-Tg, geringe Rauchentwicklung, RoHS/REACH

Halogenfreie Mehrschicht-PCB-Herstellung gemäß IEC 61249-2-21: Chlor/Brom unter 900 ppm (neunhundert Teile pro Million), High-Tg 170–200°C (einhundertsiebzig bis zweihundert Grad Celsius), geringe Rauchentwicklung/Toxizität für Automotive-, Medizin- und Rechenzentrumsysteme. 3-Tage-Expressdienst verfügbar.

Warum halogenfrei: Compliance, Sicherheit und Hochgeschwindigkeitsleistung

Geringere Rauch-/Toxizitätsentwicklung mit Rechenzentrums- und TransporttauglichkeitHalogenfreie Laminatmaterialien reduzieren korrosive und toxische Nebenprodukte in Brandszenarien und erfüllen gleichzeitig globale Umweltrichtlinien. Alle Materialien sind qualifiziert für RoHS-Konformität und REACH, mit Chlor- und Bromgehalt streng unter 900 ppm (weniger als neunhundert Teile pro Million) gemäß IEC 61249-2-21.

Moderne halogenfreie Systeme bieten High-Tg 170–200 °C (einhundertsiebzig bis zweihundert Grad Celsius) und Df 0,009–0,012 bei 1 GHz (null Komma null null neun bis null Komma null eins zwei), was Signalverbindungen mit 10–25 Gbps und Impedanzkontrolle-Genauigkeit von ±5 % (plus/minus fünf Prozent) ermöglicht. Für Auswahlabwägungen gegenüber Standard-FR-4 siehe unseren High-Tg PCB-Leitfaden und FR-4 PCB-Vergleich.

Kritisches Risiko: Einige halogenfreie Epoxid-Systeme zeigen geringere Harz-Glas-Adhäsion und höhere Feuchtigkeitsaufnahme, was zu CAF (Conductive Anodic Filament)-Wachstum oder Delamination während mehrerer Reflow-Zyklen und thermischer Schocks führen kann.

Unsere Lösung: Wir verwenden modifizierte Epoxid- und Phosphor-Stickstoff-Flammhemmsysteme mit optimiertem Harzfluss und Bindungsfestigkeit. Alle halogenfreien Materialien durchlaufen IPC-4101 Klasse B/L-Qualifikation und Zwischenschicht-Haftungstests. Vorbacken und Vakuumlamination entfernen aufgenommene Feuchtigkeit, während symmetrische Schichtungen Z-Achsen-Spannung minimieren. Diese Praktiken gewährleisten gleichwertige oder bessere Zuverlässigkeit als konventionelles FR-4 in Hochfrequenz-PCB und Automobilanwendungen.

- Halogengehalt unter 900 ppm (weniger als neunhundert Teile pro Million)

- High-Tg-Optionen: 170–200°C (einhundertsiebzig bis zweihundert)

- Df 0,009–0,012 (ein Gigahertz); Dk ≈4,1–4,4 (ungefähr vier Komma eins bis vier Komma vier)

- Geringe Rauch-/Toxizitätsentwicklung für Transport und öffentliche Einrichtungen

- Optimiert für 10–25 Gbps (zehn bis fünfundzwanzig Gigabit pro Sekunde) Kanäle

- Prozesse abgestimmt auf ISO 14001 Umweltmanagement

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

Prozesskontrolle für halogenfreie Zuverlässigkeit

Haftung, Kupferintegrität und saubere ProzesschemieLaser Direct Imaging erreicht ±12.5 μm (plus/minus zwölf Komma fünf Mikrometer) Registrierung durch sequentielle Laminierung. Kontrolliertes Bohren und Desmear erhalten die Lochqualität; die Haftung nach dem Lötbad zielt auf >1.2 N/mm (größer als eins Komma zwei Newton pro Millimeter). Puls-Umkehrplattierung hält die Kupferdicke in den Durchkontaktierungen innerhalb von ±10% (plus/minus zehn Prozent) für Ermüdungsbeständigkeit und Impedanzstabilität.

Die Prozesschemie ist auf halogenfreie Harze abgestimmt, um ionische Kontamination und CAF-Risiko zu minimieren. Wir bieten 100% elektrische Tests (einhundert Prozent), AOI/Röntgen und TDR-Coupon-Verifizierung. Für Termin-/Kostenauswirkungen siehe unseren Leitfaden für PCB-Montageangebote.

- LDI-Registrierung ±12.5 μm (plus/minus zwölf Komma fünf Mikrometer)

- Kupferdickenabweichung in Durchkontaktierungen innerhalb von ±10% (plus/minus zehn Prozent)

- Haftung nach Lötbad >1.2 N/mm (größer als eins Komma zwei Newton pro Millimeter)

- CAF-Reduzierung durch ionenarme Prozesse und Harzsysteme

- 100% E-Test, AOI, Röntgen und TDR-Impedanzprüfungen

Halogenfreie PCB-Fähigkeiten- und Leistungsmatrix

Fertigungsparameter vom Prototyp bis zur Serienproduktion für ungiftige, hochzuverlässige Anwendungen

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

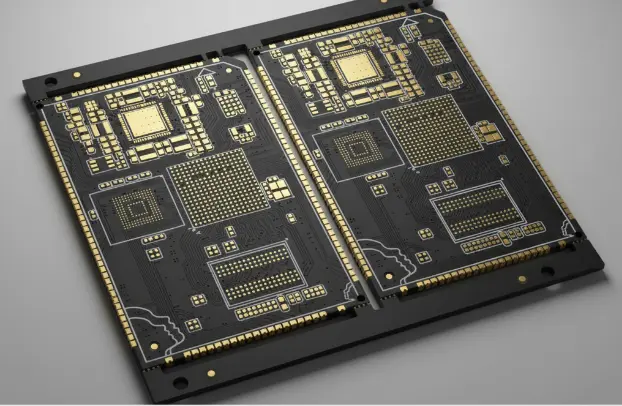

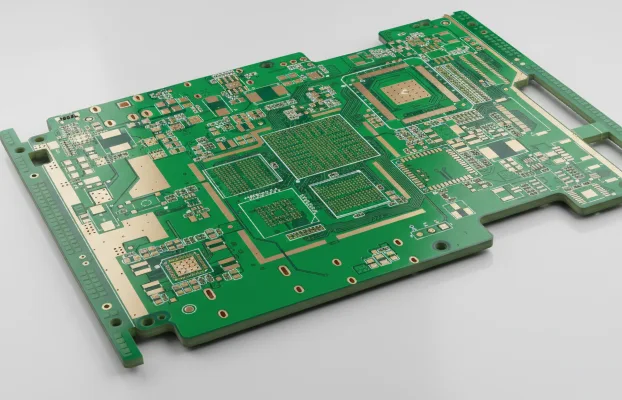

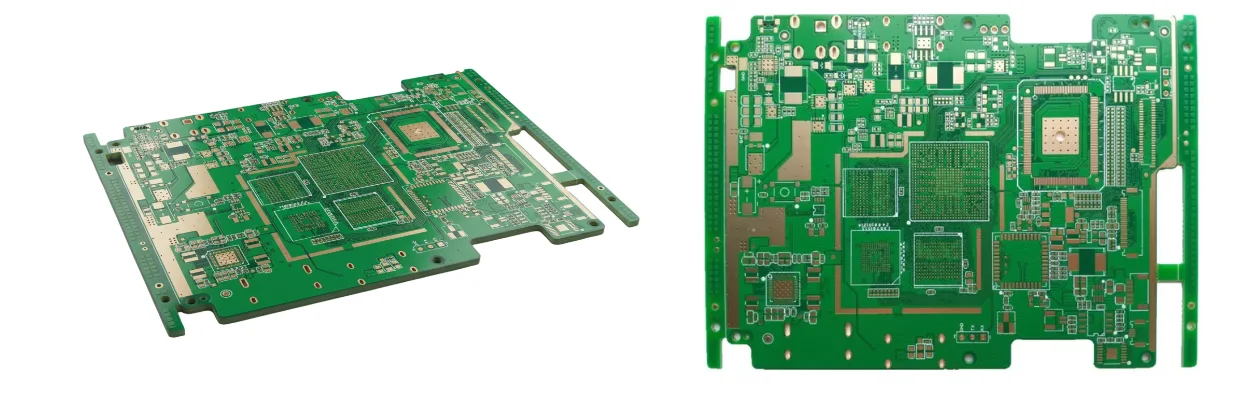

Layer Count | 2–12 Lagen (zwei bis zwölf) | Bis zu 32 Lagen (bis zu zweiunddreißig) | IPC-2221 |

Base Materials | Halogenfreies FR-4 Dk ≈4.2 (ungefähr vier Komma zwei) | High-Tg 170–200°C (einhundertsiebzig bis zweihundert), verlustarme Sorten | IEC 61249-2-21 |

Board Thickness | 0.8–2.4 mm (null Komma acht bis zwei Komma vier) | 0.4–6.0 mm (null Komma vier bis sechs Komma null) | IPC-A-600 |

Copper Weight | 1–2 oz (35–70 μm; fünfunddreißig bis siebzig Mikrometer) | 0.5–6 oz (17.5–210 μm; siebzehn Komma fünf bis zweihundertzehn) | IPC-4562 |

Min Trace/Space | 100/100 μm (4/4 mil; einhundert mal einhundert Mikrometer) | 50/50 μm (2/2 mil; fünfzig mal fünfzig Mikrometer) | IPC-2221 |

Min Hole Size | 0.20 mm (8 mil) | 0.10 mm (4 mil) mechanisch; 0.075 mm (3 mil) Laser | IPC-2222 |

Impedance Control | ±10% (plus/minus zehn Prozent) | ±5% (plus/minus fünf Prozent) mit TDR-Kupons | IPC-2141 |

Flammability & Smoke | UL 94 V-0; Geringe Rauchdichte nach ASTM E662 | Toxizitätsindex nach NES 713 (auf Anfrage) | UL 94 / ASTM E662 |

Halogen Content | Cl + Br <900 ppm (weniger als neunhundert) | Prozesskontrolle auf <700 ppm (weniger als siebenhundert), Chargenberichte | IEC 61249-2-21 |

Quality Testing | 100% E-Test, AOI | ICT, Röntgen, TDR, SIR/CAF-Tests | IPC-9252 / IPC-TM-650 |

Certifications | ISO 9001, UL, RoHS/REACH | ISO 14001, IATF 16949, ISO 13485, AS9100 | Industriestandards |

Lead Time | 3–7 Tage (drei bis sieben Tage) | 2–3 Tage Express (zwei bis drei Tage, projektabhängig) | Produktionsplan |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

Designrichtlinien für halogenfreie Materialien

Halogenfreie Harze können im Vergleich zu Standard-FR-4 leicht unterschiedliche Fließ- und Tg-Fenster aufweisen. Halten Sie die Impedanzziele bei ±5% (plus/minus fünf Prozent) mit Feldlöser-Stacks und Kupfergeometriesteuerung. Für Hochgeschwindigkeitspaare erwarten Sie Einfügedämpfung nahe 0,1–0,2 dB/in (null Komma eins bis null Komma zwei Dezibel pro Zoll) bei 10 GHz (zehn Gigahertz), layoutabhängig. Siehe unsere Impedanzsteuerung Hinweise.

Um CAF zu minimieren, halten Sie harzreiche Bereiche ausgewogen und vermeiden Sie zu aggressives Bohren. Bei Flammen-/Rauchgrenzen (Bahn/Luftfahrt) wählen Sie Laminat mit bestätigtem UL 94 V-0 und niedriger Rauchdichte; richten Sie sich nach den in IPC-Standards dokumentierten Systemstandards.

Benötigen Sie eine Experten-Design-Überprüfung?

Unser Ingenieursteam bietet kostenlose DFM-Analyse und Optimierungsempfehlungen

Umwelt- und Zuverlässigkeitsqualifikation

Chemische Screening bestätigt Halogengrenzen <900 ppm (weniger als neunhundert ppm) und ionische Reinheit <10 μS/mm (weniger als zehn Mikrosiemens pro Millimeter). SIR bewertet den Isolationswiderstand unter 85°C/85% RH (fünfundachtzig Grad Celsius/fünfundachtzig Prozent relative Luftfeuchtigkeit). Zielwerte für die Abreißfestigkeit bleiben nach dem Reflow erhalten, mit Mikroschnitten zur Überprüfung der Plattierungsdicke und Lufteinschlüsse.

Für sicherheitskritische Designs fügen wir ESS und Temperaturwechsel (−40°C bis +125°C — minus vierzig bis plus einhundertfünfundzwanzig Grad Celsius) hinzu, plus CAF-Tests gemäß IPC-TM-650 2.6.25. Erfahren Sie mehr in der IPC-6012-Akzeptanz Anleitung.

Branchenanwendungen und Systemüberlegungen

Rechenzentrum/Telekommunikation: niedrige Rauchdichte und 56 Gbps PAM4-Kanäle mit Hochgeschwindigkeits-PCB Designregeln.

Transport: reduzierte toxische Emissionen unterstützen die Sicherheit in geschlossenen Räumen; siehe unsere ISO 9001-Fertigung Praktiken.

Medizin: Dokumentation nach ISO 13485 mit Rückverfolgbarkeit zu Chargen und Testdaten.

Entwerfen Sie nach Ihren Systemeinschränkungen—Luftstrom, Derating und Verkabelung—und nutzen Sie unseren Montagekosten Leitfaden für Kosten-/Lieferzeithebel.

Technische Absicherung & Zertifizierungen

Erfahrung: produktionserprobte halogenfreie Stackups für Multilayer und HDI mit sequentieller Laminierung.

Expertise: TDR/VNA bestätigen Impedanz/Verlust; SPC steuert Plattierung und Bohrregister; Cpk-Ziele ≥1,33 (größer oder gleich eins Komma drei drei).

Autorität: Bauten entsprechen IEC 61249-2-21, IPC Klasse 3, ISO 14001, IATF 16949 und ISO 13485.

Vertrauenswürdigkeit: MES verknüpft Lieferantenchargen und Serialisierung mit Inline-Testdaten; wir liefern Chargenberichte zu Halogenen.

- Prozesskontrollen: Plattierungsdicke, Laminierungstemperatur/-druck, LDI-Registrierung

- Rückverfolgbarkeit: Einheitenserialisierung, Bauteilchargenverfolgung, digitaler Traveler

- Validierung: ionische Reinheit, SIR/CAF, thermische Zyklen und ESS

Häufig gestellte Fragen

What defines a halogen-free PCB per IEC 61249-2-21?

Will halogen-free affect impedance or high-speed loss?

What documents do I need for a quote?

How do you address smoke density and toxicity?

Do you support HDI on halogen-free materials?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.