Chez HILPCB, nous fabriquons une gamme complète de PCB haut débit - des cartes numériques standard aux solutions avancées de signalisation différentielle - pour des industries où l'intégrité du signal est non négociable. Dans les systèmes différentiels haut débit, un facteur peut faire ou défaire les performances : le contrôle d'impédance 100 ohms.

Imaginez ceci : un système mémoire DDR5 de pointe passe toutes les simulations. Composants premium, routage impeccable, analyse minutieuse des timings. Mais une fois assemblé, il échoue - des corruptions de données apparaissent, les diagrammes de l'œil s'effondrent et l'interface mémoire devient instable.

Souvent, la cause racine n'est pas le contrôleur ou la mémoire - c'est une impédance différentielle non contrôlée.

Comprendre le Défi Invisible

À des débits de données multi-gigabits, les paires différentielles se comportent comme des lignes de transmission couplées avec des interactions électromagnétiques complexes. Toute déviation de l'impédance différentielle 100 ohms introduit des réflexions de signal, crée du bruit en mode commun et dégrade les marges de timing. Ces effets corrompent l'intégrité des données, augmentent les taux d'erreur et compromettent la fiabilité du système.

La précision requise est extrêmement exigeante. Un écart de seulement 5-10 ohms peut consommer des budgets de timing critiques, créer des interférences inter-symboles et perturber les relations de phase dans les systèmes différentiels haut débit. Pour des applications comme les mémoires DDR5, USB 3.2 ou Ethernet 10G, un contrôle précis de l'impédance différentielle 100 ohms est fondamental pour une transmission de données fiable.

Numérique Haut Débit : La Course contre la Physique

Les interfaces mémoire DDR5 représentent le défi ultime en contrôle d'impédance différentielle 100 ohms. Avec des débits atteignant 6400 MT/s, chaque transition de bit se produit en 150 picosecondes. À ces vitesses, un écart d'impédance de 10% peut consommer 40% de la marge de timing via des réflexions et du skew.

La complexité s'accroît lorsqu'on considère que les canaux mémoire modernes traversent plusieurs couches de PCB, nécessitant une impédance contrôlée lors des transitions. Chaque changement de couche introduit des discontinuités potentielles qui doivent être gérées via une conception précise des vias, des techniques de back-drilling et parfois des microvias HDI avancés.

Excellence en Fabrication : De la Théorie à la Réalité

L'Approche HILPCB pour le Contrôle Différentiel 100 Ohms

Chez HILPCB, nous avons développé une méthodologie systématique qui transforme les exigences différentielles 100 ohms de contraintes de conception en spécifications de fabrication. Ce processus commence par une simulation électromagnétique et se poursuit jusqu'à la validation de production.

Simulation et Vérification Pré-Production

Notre équipe d'ingénieurs utilise des simulations électromagnétiques 3D pour prédire le comportement de l'impédance différentielle à travers l'empilement complet. Nous modélisons les effets de couplage des traces, la proximité des plans de référence et les impacts des transitions de vias pour garantir une précision de 100 ohms avant la fabrication.

Un facteur critique souvent négligé est l'effet de tissage de verre dans les matériaux FR4 PCB. La structure périodique des fibres de verre crée des variations locales de constante diélectrique qui peuvent faire varier l'impédance différentielle de ±5Ω le long d'une seule paire. Pour les applications critiques, nous spécifions des constructions à verre dispersé ou utilisons des techniques de rotation pour minimiser cet effet.

Contrôle de Processus pour une Précision Maximale

Atteindre une impédance différentielle 100 ohms constante nécessite une attention obsessionnelle aux variables de fabrication. Nos systèmes de production surveillent et contrôlent :

- Uniformité de largeur et d'espacement des traces à ±0.5 mil sur les zones du panneau

- Cohérence d'épaisseur diélectrique maintenue à ±5% via une stratification contrôlée

- Uniformité du placage de cuivre assurant des sections transversales de trace constantes

- Contrôle environnemental maintenant 22°C ±1°C et 45% ±5% d'humidité

Nous validons les performances 100 ohms à l'aide de mesures TDR différentielles et d'une caractérisation complète des paramètres S jusqu'à 20 GHz sur des coupons de test représentatifs de la production.

Techniques Avancées pour Applications Critiques

Certaines applications exigent un contrôle différentiel 100 ohms dépassant les capacités standards. Pour ces cas, nous proposons des solutions spécialisées :

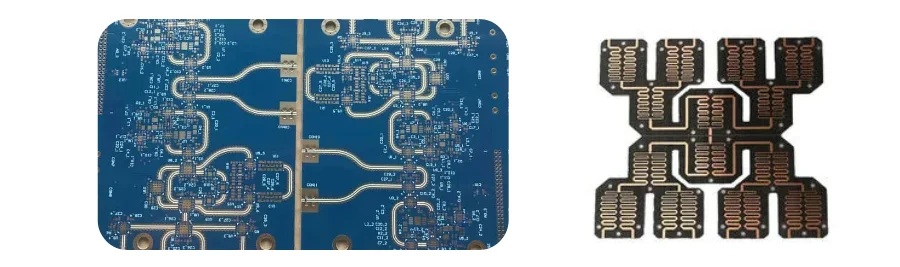

Technologie HDI PCB permet un routage différentiel complexe dans des designs compacts tout en maintenant un contrôle précis de 100 ohms. La stratification séquentielle et les microvias permettent un placement optimal des traces sans compromettre la précision d'impédance.

Optimisation d'Empilement PCB Haut Débit utilise des matériaux avancés et des arrangements de couches pour atteindre des performances différentielles 100 ohms supérieures tout en minimisant la diaphonie et les EMI.

Intégration de Composants Embarqués place des résistances et condensateurs de précision directement dans le substrat du PCB, éliminant les discontinuités d'impédance aux points de terminaison et améliorant l'intégrité du signal globale.

Sélection du Substrat PCB pour les Conceptions Différentielles 100 Ohms

Options de Matériaux Avancés pour la Signalisation Différentielle

- Matériaux à Faible Skew - Minimisent le skew intra-paire via des propriétés diélectriques stables et des structures de tissage de verre cohérentes ; essentiels pour les interfaces DDR et série haut débit.

- Stratifiés à Faibles Pertes - Réduisent l'insertion loss et améliorent les performances des diagrammes de l'œil ; des matériaux comme le Nelco N4000-13 SI offrent d'excellentes performances pour les applications différentielles 100 ohms.

- Verre à Dk Contrôlé - Des constantes diélectriques optimisées pour une impédance différentielle 100 ohms avec une variation fréquentielle minimale permettent des performances constantes sur de larges bandes passantes.

Facteurs de Stabilité Environnementale

L'impédance différentielle 100 ohms doit rester stable dans toutes les conditions opérationnelles :

- Les systèmes informatiques haut débit subissent souvent des variations de température importantes pouvant modifier l'impédance différentielle et affecter les marges de timing.

- Les changements d'humidité affectent la constante diélectrique et peuvent causer une dérive d'impédance dans les applications sensibles.

- La compensation par conception via l'optimisation de l'empilement et la sélection de matériaux maintient des performances stables à 100 ohms dans diverses conditions environnementales.

Tests et Validation : Faire Confiance mais Vérifier

Surveillance en Cours de Production pour une Précision de 100 Ohms

Un véritable contrôle d'impédance différentielle commence pendant la fabrication, pas après. Notre ligne de production intègre plusieurs points de vérification :

Après Imagerie : Mesure optique confirmant que la largeur et l'espacement des paires différentielles respectent les cibles de conception

Post-Gravure : Analyse en coupe transversale vérifiant l'uniformité de gravure et la géométrie finale des conducteurs

Après Stratification : Mesure d'épaisseur diélectrique assurant un espacement constant entre paires différentielles et plans de référence

Test Final : Validation complète de l'impédance différentielle utilisant des structures de test représentatives de la production

Méthodes de Caractérisation Avancées

Pour les applications poussant les limites des performances différentielles 100 ohms, les mesures TDR standards ne suffisent pas. Nous employons des techniques sophistiquées :

Analyse Différentielle des Paramètres S caractérise le comportement d'impédance en fréquence tout en mesurant le rejet en mode commun et les performances de diaphonie. Ces données permettent d'optimiser les transitions de vias et interfaces de connecteurs.

Analyse Statistique des données de production identifie les corrélations entre paramètres de processus et performances différentielles 100 ohms. Cette approche d'amélioration continue a permis une cohérence leader dans la production en volume.

Validation des PCB Rigid-Flex garantit que l'impédance différentielle 100 ohms est maintenue dans les zones flexibles et transitions rigid-flex, critiques pour les applications mobiles et wearables.

Pièges Courants et Comment les Éviter

Erreurs de Conception Critiques Sabotant le Contrôle Différentiel 100 Ohms

Même avec une excellente fabrication, certaines erreurs de conception compromettent l'impédance différentielle 100 ohms dès le départ :

- Discontinuités des Plans de Référence : Des coupures ou espaces dans les plans de masse sous les paires différentielles créent des discontinuités d'impédance sévères impossibles à corriger en fabrication. Maintenez toujours des plans de référence continus sous les routes différentielles critiques 100 ohms.

- Transitions de Vias Non Appariées : Les paires différentielles routées à travers différentes structures de vias auront des désaccords d'impédance et de timing. Concevez les transitions de vias pour maintenir à la fois l'impédance 100 ohms et l'appariement des paires.

- Négliger l'Espacement Intra-Paire : De petites variations d'espacement entre traces dans les paires différentielles peuvent causer des variations significatives d'impédance 100 ohms. Maintenez un espacement constant sur toute la longueur du routage.

Variations de Fabrication à Anticiper

Comprendre les tolérances réalistes de fabrication permet de meilleures marges de conception différentielle 100 ohms :

- Largeur de Trace : ±0.5 mil typique pour les processus de précision ; ±1 mil pour la production standard

- Espacement des Traces : ±0.3 mil réalisable avec une lithographie avancée ; ±0.5 mil standard

- Épaisseur Diélectrique : ±5% pour les matériaux contrôlés ; ±10% pour les prepregs standards

- Épaisseur de Cuivre : ±10% typique ; affecte à la fois l'impédance et le timing

Astuce de Conception : Modélisez ces tolérances dans les outils de simulation et collaborez avec votre fabricant de PCB pour aligner les cibles différentielles 100 ohms avec leurs capacités de processus.

Partenariat avec HILPCB pour l'Excellence Différentielle 100 Ohms

Un contrôle réussi de l'impédance différentielle 100 ohms nécessite plus qu'une capacité de fabrication - il exige une compréhension approfondie de la physique électromagnétique et des réalités pratiques de production des PCB. Chez HILPCB, nous combinons une expertise théorique avec une expérience manufacturière éprouvée pour fournir des performances différentielles 100 ohms constantes et fiables pour vos applications les plus exigeantes.

Notre engagement va au-delà du respect des spécifications. Nous vous accompagnons tout au long du processus de conception, offrant :

- Revue et optimisation de conception pour assurer la fabricabilité différentielle 100 ohms

- Conseils en sélection de matériaux basés sur vos exigences spécifiques de vitesse et d'environnement

- Validation de prototype avec tests différentiels complets et documentation

- Production en volume avec contrôle statistique des processus et amélioration continue

- Analyse des défaillances et actions correctives lorsque des défis surviennent

Que vous conceviez des systèmes mémoire de nouvelle génération, des interfaces série haut débit ou des équipements réseau avancés, un contrôle précis de l'impédance différentielle 100 ohms peut faire la différence entre le succès et l'échec. Ne laissez pas ce paramètre critique au hasard.