Le choix du boîtier approprié pour les PCB haute fréquence influence de manière critique l'intégrité du signal, les performances thermiques et la fiabilité globale du système. Alors que les fréquences dépassent 77 GHz et que la densité d'intégration augmente, la technologie des boîtiers a évolué des simples solutions à fils bondés vers des architectures 3D sophistiquées. Les boîtiers modernes pour PCB HF doivent minimiser les effets parasites, gérer la dissipation thermique et fournir un blindage électromagnétique tout en maintenant la fabricabilité et le rapport coût-efficacité.

Nos solutions complètes de boîtiers couvrent des technologies traditionnelles de montage en surface aux implémentations avancées de système en boîtier, permettant des performances optimales dans les applications de télécommunications, radars automobiles et aérospatiales.

Comprendre le Choix des Boîtiers pour Applications Haute Fréquence

Le choix des boîtiers pour circuits haute fréquence nécessite un équilibre entre performances électriques, gestion thermique, fiabilité mécanique et coût. Chaque type de boîtier offre des avantages distincts et des compromis qui doivent être soigneusement évalués en fonction des exigences de l'application.

1. Considérations sur les Performances Électriques

À haute fréquence, les parasites des boîtiers dominent le comportement du circuit. L'inductance des fils de liaison, la capacité du cadre de sortie et les résonances du boîtier peuvent détruire l'intégrité du signal s'ils ne sont pas correctement gérés. Les solutions modernes de boîtiers minimisent ces effets grâce à des interconnexions raccourcies, des transitions d'impédance contrôlée et des structures de masse optimisées. Pour les applications de PCB haute vitesse dépassant 10 Gbps, nous évaluons les boîtiers en fonction des spécifications de perte d'insertion, de perte de retour et de diaphonie sur la bande passante de fonctionnement.

2. Exigences de Gestion Thermique

Les circuits haute fréquence dissipent souvent une puissance importante dans des espaces compacts. La résistance thermique du boîtier détermine la puissance maximale de fonctionnement et la fiabilité. Nous considérons les chemins thermiques entre la jonction et l'ambiant, en intégrant des caractéristiques comme des plots thermiques exposés, des vias thermiques et des dissipateurs intégrés. Pour les applications d'amplificateurs de puissance, les boîtiers avec une résistance thermique inférieure à 10°C/W permettent un fonctionnement fiable à pleine puissance nominale.

3. Compatibilité avec la Fabrication et l'Assemblage

Le choix du boîtier impacte le rendement d'assemblage, la capacité de reprise et le coût global de production. Bien que les boîtiers à l'échelle de la puce offrent des performances électriques supérieures, ils nécessitent des équipements d'assemblage avancés et des contrôles de processus plus stricts. Nous équilibrons les exigences de performance avec les capacités de fabrication, assurant une production fiable des prototypes aux volumes.

4. Facteurs Environnementaux et de Fiabilité

L'environnement de fonctionnement dicte la construction et les matériaux des boîtiers. Les applications automobiles nécessitent une qualification AEC-Q100 avec des plages de températures étendues. L'aérospatiale exige un scellement hermétique pour les opérations en altitude. Nous sélectionnons des boîtiers répondant aux exigences environnementales spécifiques tout en maintenant les performances RF dans toutes les conditions.

Boîtiers à Grille de Billes (BGA) pour les Conceptions Haute Fréquence

Les boîtiers BGA sont devenus incontournables pour les applications numériques et mixtes haute fréquence, offrant un nombre élevé de broches avec des parasites gérables. La configuration en grille fournit des interconnexions courtes et contrôlées, idéales pour maintenir l'intégrité du signal.

Implémentations Avancées des BGA

Les boîtiers BGA modernes intègrent des caractéristiques sophistiquées optimisant les performances haute fréquence. Les substrats organiques à faible perte avec une constante diélectrique contrôlée maintiennent l'impédance de la puce au PCB. Plusieurs plans de masse dans le substrat du boîtier fournissent un blindage et des environnements d'impédance contrôlée. La technologie de vias dans les plots élimine les effets de stub, critiques pour les signaux au-dessus de 5 GHz.

Nos solutions de boîtiers BGA incluent :

- BGA à Pas Fin (FBGA) avec un pas de 0,5mm-0,8mm pour les applications haute densité

- BGA à Amélioration Thermique incorporant des plots en cuivre pour une dissipation >10W

- BGA à Cavité pour une inductance de boucle réduite dans les frontaux RF

- BGA à Processus de Moulage en Matrice (MAPBGA) pour les produits grand public sensibles au coût

- BGA en Céramique Cuit à Haute Température (HTCC) pour les environnements extrêmes

Pour les conceptions de PCB HDI, nous implémentons des structures de microvias dans les plots directement sous les billes BGA, éliminant les stubs de vias tout en maintenant la routabilité. Cette approche est essentielle pour les paires différentielles fonctionnant au-dessus de 10 Gbps, où les stubs de vias créent des discontinuités d'impédance et une dégradation du signal.

Lignes Directrices pour la Conception BGA et les Performances RF

Une implémentation réussie des BGA nécessite une attention particulière aux détails de conception du PCB. Les affectations des billes de signal doivent minimiser les transitions de couches, avec les signaux haute vitesse critiques routés sur les couches externes. Les billes de masse doivent entourer les signaux haute fréquence, fournissant un blindage de type coaxial. L'alimentation nécessite des condensateurs de découplage distribués placés aussi près que possible des billes d'alimentation.

La gestion thermique dans les boîtiers BGA utilise des billes thermiques connectées à des plans de cuivre internes. Nous allouons généralement 20-30% du nombre de billes pour la gestion thermique dans les applications haute puissance. Des réseaux de vias sous le boîtier conduisent la chaleur vers les couches internes ou les dissipateurs sur la face inférieure.

Boîtiers Quad Flat No-Lead (QFN) pour des Solutions RF Compactes

Les boîtiers QFN offrent d'excellentes performances RF dans un encombrement minimal, les rendant idéaux pour les applications sans fil limitées en espace. La conception sans broches minimise l'inductance parasite tandis que le plot exposé fournit une masse thermique et électrique supérieure.

Avantages des QFN pour les Circuits Haute Fréquence

Les dimensions quasi à l'échelle de la puce des boîtiers QFN réduisent les longueurs d'interconnexion à moins de 1mm, minimisant les effets de ligne de transmission. L'inductance des fils de liaison mesure typiquement 1-2 nH, significativement plus faible que les boîtiers à broches. Le plot exposé crée une connexion de masse à faible inductance, essentielle pour un fonctionnement stable des amplificateurs et un découplage efficace.

Les variantes de QFN optimisées pour les applications RF incluent :

- QFN à Cavité d'Air éliminant les pertes du composé de moulage au-dessus de 20 GHz

- QFN à Puce Retournée utilisant des plots de puce pour des parasites d'interconnexion minimaux

- QFN à Multiples Rangées fournissant un nombre de broches plus élevé pour les SoC RF complexes

- QFN à Flanc Mouillable permettant une inspection optique pour les applications haute fiabilité

Considérations de Fabrication pour l'Assemblage QFN

L'assemblage des QFN nécessite un contrôle précis du processus pour des joints de soudure fiables. L'absence de broches élimine l'auto-alignement, exigeant un placement précis et une impression de pâte à souder. Nous implémentons :

- Une réduction de l'ouverture de la pâte à souder (80-90% de la taille du plot) pour éviter les pontages

- Des profils de refusion optimisés minimisant les vides sous les plots exposés

- Une inspection par rayons X vérifiant la formation des joints de soudure et la teneur en vides

- L'application de sous-remplissage pour les environnements à vibrations élevées

Pour les applications de PCB rigide-flexible, les boîtiers QFN sont montés sur les sections rigides avec une attention particulière à la réduction des contraintes aux transitions flexibles.

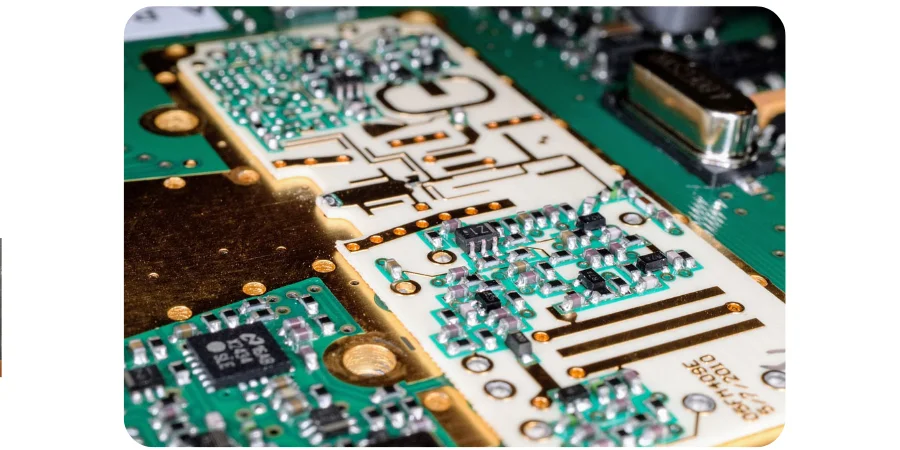

Technologie Puce sur Carte (COB) pour des Performances Ultimes

La technologie COB élimine complètement les parasites des boîtiers en montant la puce nue directement sur le substrat du PCB. Cette approche fournit les interconnexions les plus courtes possibles et les performances en fréquence les plus élevées réalisables dans les systèmes basés sur PCB.

Méthodes de Fixation Directe des Puce

Le Fils de Liaison reste la méthode d'interconnexion COB la plus courante, adaptée pour des fréquences jusqu'à 40 GHz avec une conception appropriée. Des fils d'or ou d'aluminium, typiquement de 25μm de diamètre, connectent les plots de puce aux pistes du PCB. Plusieurs liaisons parallèles réduisent l'inductance pour les connexions d'alimentation et de masse. La liaison par coin fournit une hauteur de boucle plus basse que la liaison par bille, critique pour maintenir une impédance contrôlée.

La Liaison par Puce Retournée offre des performances haute fréquence supérieures grâce à des connexions directes par plots. Les plots de soudure, les piliers de cuivre ou les plots d'or fournissent des interconnexions de moins de 100μm de long. Cette technique permet un fonctionnement au-delà de 100 GHz avec une conception appropriée. L'encapsulation sous remplissage fournit un support mécanique et une protection environnementale.

Défis et Solutions d'Implémentation COB

L'assemblage COB nécessite des équipements et des processus spécialisés :

- Fixation des puces à l'aide d'adhésifs conducteurs ou non conducteurs

- Liaison par fils avec des machines à lier ultrasoniques programmables

- Nettoyage plasma pour une adhérence fiable des fils de liaison

- Encapsulation glob-top ou dam-and-fill pour la protection

La gestion thermique devient critique avec la chaleur concentrée dans de petites zones de puce. Nous implémentons :

- Des substrats à haute conductivité thermique (nitrure d'aluminium, cuivre-invar-cuivre)

- Des réseaux de vias thermiques sous les zones de fixation des puces

- Un refroidissement liquide direct pour les applications haute puissance

Système en Boîtier (SiP) et Intégration 3D

La technologie SiP intègre plusieurs puces, composants passifs et interconnexions dans un seul boîtier, créant des systèmes fonctionnels complets. Cette approche optimise les performances tout en réduisant la complexité et la taille du PCB.

Architectures SiP Avancées

Les implémentations modernes de SiP exploitent plusieurs technologies pour une intégration optimale :

Boîtier sur Boîtier (PoP) empile la mémoire sur la logique, minimisant la longueur d'interconnexion pour les interfaces à haute bande passante. Les vias traversant le moulage (TMV) fournissent des connexions verticales sans fils de liaison.

Boîtier à Puce Embarquée place des puces amincies dans les couches du substrat du PCB, éliminant complètement les fils de liaison. Cette approche permet l'intégration des frontaux RF avec des parasites minimaux.

Boîtier à Niveau de Wafer à Redistribution (FOWLP) redistribue les E/S des puces sur une zone plus large, assouplissant les règles de conception du PCB tout en maintenant d'excellentes performances électriques.

Avantages de l'Intégration pour les Systèmes RF

La technologie SiP permet des sous-systèmes RF complets incluant :

- Des dispositifs passifs intégrés (IPD) pour les filtres et les réseaux d'adaptation

- Plusieurs puces pour les fonctions d'émetteur-récepteur, PA et LNA

- Des antennes embarquées pour des solutions sans fil complètes

- Des structures de blindage pour l'isolation entre blocs

Cette intégration réduit la taille de 50-70% par rapport aux implémentations discrètes tout en améliorant les performances grâce à des interconnexions raccourcies et une adaptation d'impédance optimisée.

Lignes Directrices pour le Choix des Boîtiers selon les Applications Spécifiques

Choisir le boîtier optimal nécessite de faire correspondre les capacités technologiques avec les exigences de l'application. Nous fournissons une consultation complète garantissant une sélection appropriée pour vos besoins spécifiques.

5G et Infrastructure Sans Fil

Les stations de base 5G exigent des boîtiers supportant des réseaux MIMO massifs avec des centaines de canaux RF. Les exigences clés incluent :

- Des transitions à faible perte pour un fonctionnement à 28/39 GHz

- Une gestion thermique pour un fonctionnement continu

- Une haute intégration pour la réduction de taille/poids

- Une optimisation des coûts pour un déploiement commercial

Solutions recommandées : BGA à cavité d'air pour les frontaux, FOWLP pour les émetteurs-récepteurs, SiP pour les chaînes RF complètes.

Systèmes de Radar Automobile

Les radars automobiles à 77 GHz nécessitent des boîtiers robustes survivant à des environnements difficiles :

- Fonctionnement de -40°C à +150°C

- Résistance aux vibrations jusqu'à 50G

- Résistance à l'humidité (MSL 1)

- Fiabilité à long terme (15 ans)

Boîtiers optimaux : QFN à cavité pour les émetteurs-récepteurs, COB pour des performances maximales, céramique hermétique pour les conditions extrêmes.

Équipements de Test et Mesure

Les instruments haute performance exigent une fidélité de signal ultime :

- Bruit de phase et gigue minimaux

- Bande passante au-delà de 70 GHz

- Isolation supérieure entre canaux

- Stabilité de calibration

Approches préférées : COB avec des substrats à impédance contrôlée, céramiques sur mesure pour les chemins critiques, SiP modulaire pour la flexibilité.

Solutions de Boîtiers et d'Assemblage pour PCB Haute Fréquence

Chez HILPCB, nous fournissons des solutions complètes de boîtiers, accompagnant votre conception du prototype à la production à grande échelle avec une précision exceptionnelle pour les applications haute fréquence exigeantes. Nos installations de salle blanche de classe 10 000 garantissent l'intégrité de vos conceptions, offrant une fixation précise des puces et une liaison par fils tout en prévenant la contamination qui pourrait affecter les performances. Des équipements automatisés fournissent une précision de placement de ±12μm, essentielle pour les boîtiers à pas fin. De plus, nous effectuons des tests de stress environnemental pour valider la fiabilité de votre PCB dans diverses conditions de température, humidité et mécaniques.

Nos services d'assemblage clé en main combinent les boîtiers avec la fabrication de PCB, fournissant une solution complète des cartes nues aux systèmes entièrement testés. Cette intégration garantit que des facteurs clés tels que l'adaptation d'impédance, la gestion thermique et l'intégrité du signal sont optimisés tout au long de la chaîne de signal, assurant des performances élevées du début à la fin.

Nous adhérons à des normes de qualité rigoureuses, certifiées ISO 9001, IPC-A-610 et J-STD-001, garantissant une production constante et fiable. En utilisant le contrôle statistique des processus pour surveiller les paramètres critiques et en maintenant un Cpk >1,33, nous assurons une qualité de production de premier ordre. Notre système fournit également une traçabilité complète des matières premières à l'expédition finale, nous permettant de résoudre rapidement tout défi survenant pendant le processus de production.