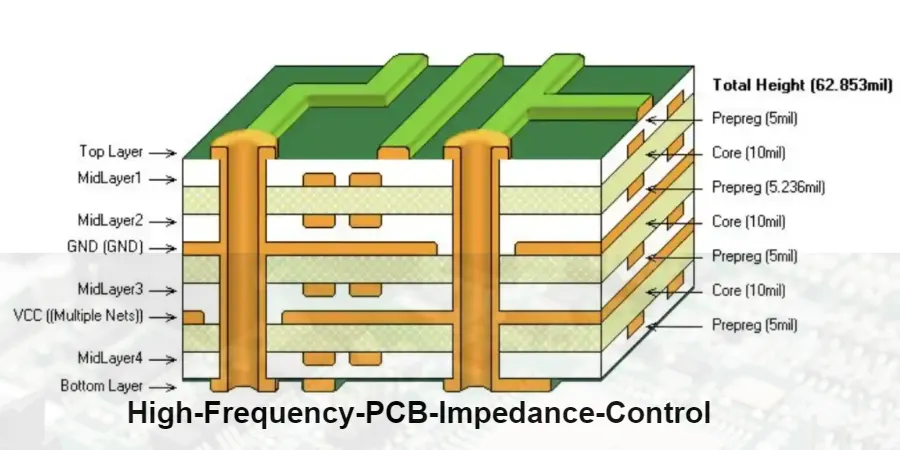

L'empilement de couches constitue la base de toute conception de PCB HF, déterminant l'intégrité du signal, la distribution d'alimentation et les performances électromagnétiques. Lorsque les fréquences dépassent 10 GHz et les débits de données excèdent 25 Gbps, la conception de l'empilement devient cruciale pour le succès du système. Un empilement bien optimisé garantit une impédance contrôlée, minimise la diaphonie, fournit un blindage efficace et permet une fabrication fiable. Ce guide complet explore les principes, méthodologies et considérations pratiques pour concevoir des empilements PCB hautes performances répondant aux exigences des systèmes RF et numériques haute vitesse modernes.

1. Le rôle critique de la conception d'empilement dans les PCB haute fréquence

La conception de l'empilement de couches impacte directement tous les aspects des performances d'un PCB haute fréquence. Contrairement aux conceptions basse fréquence où l'empilement affecte principalement la densité de routage et le coût, les applications haute fréquence nécessitent une attention particulière à la distribution du champ électromagnétique, la propagation du signal et les réseaux de distribution d'alimentation.

Au-dessus de 1 GHz, l'empilement détermine la tolérance d'impédance caractéristique, avec des cibles typiques de ±5% nécessitant un contrôle précis de l'épaisseur diélectrique et des propriétés des matériaux. L'intégrité du signal dépend du maintien de plans de référence cohérents, les interruptions causant des discontinuités d'impédance générant des réflexions dépassant les limites acceptables. La diaphonie entre couches augmente exponentiellement avec la fréquence, rendant l'affectation correcte des couches et le blindage essentiels pour atteindre des exigences d'isolation >40 dB.

L'empilement définit également les capacités de gestion thermique, les vias thermiques et la distribution de cuivre affectant les températures de jonction dans les amplificateurs RF haute puissance. Pour les conceptions de PCB multicouche dépassant 10 couches, la stabilité mécanique devient critique, nécessitant une construction équilibrée pour éviter le gauchissement pouvant causer des échecs d'assemblage. Le rendement de fabrication est directement corrélé à la complexité de l'empilement, les dimensions agressives poussant les capacités des procédés et augmentant les taux de défauts.

2. Stratégie de sélection des matériaux pour des performances optimales

Le choix des matériaux appropriés pour chaque couche nécessite un équilibre entre performances électriques, propriétés thermiques, stabilité mécanique et coût. Les conceptions haute fréquence utilisent souvent des empilements hybrides combinant des matériaux RF premium avec du FR4 standard pour les couches non critiques.

Options de substrat haute fréquence

Pour les couches de signal transportant des fréquences au-dessus de 1 GHz, les matériaux à faible perte deviennent essentiels :

Série Rogers RO4000 offre d'excellentes performances jusqu'à 40 GHz :

- RO4003C : εr=3.38±0.05, Df=0.0027 à 10 GHz

- RO4350B : εr=3.48±0.05, Df=0.0037 à 10 GHz

- Stable en température, compatible avec le traitement FR4

- Coût : 3-4× le FR4 standard

Matériaux à base de PTFE pour des performances ultimes :

- Rogers RT/duroid 5880 : εr=2.20, Df=0.0009

- Taconic TLY-5 : εr=2.20, Df=0.0009

- Stabilité exceptionnelle, pertes les plus faibles disponibles

- Coût : 8-10× le FR4 standard

Céramiques hydrocarbonées avancées équilibrent performance et coût :

- Isola I-Tera MT40 : εr=3.45, Df=0.0031

- Panasonic Megtron 6 : εr=3.61, Df=0.004

- Compatible sans plomb, stable jusqu'à 20 GHz

- Coût : 2-3× le FR4 standard

Sélection de préimprégné et noyau

La sélection du préimprégné affecte critique le contrôle d'impédance et la fiabilité :

- Faire correspondre εr du préimprégné aux matériaux du noyau (±0.1 tolérance)

- Préimprégnés à faible écoulement pour les caractéristiques fines

- Tg élevée (>170°C) pour l'assemblage sans plomb

- Teneur en résine contrôlée pour une épaisseur constante

Les matériaux du noyau fournissent une stabilité mécanique :

- Tolérance d'épaisseur ±10% standard, ±5% pour les critiques

- CTE correspondant pour éviter l'expansion différentielle

- Le style de verre affecte l'uniformité de εr (verre étalé préféré)

3. Configuration d'empilement pour différentes applications

Différentes applications nécessitent des configurations d'empilement optimisées équilibrant les exigences de performance avec les contraintes de fabrication.

Empilement haute fréquence 4 couches

Les conceptions simples bénéficient de configurations 4 couches économiques :

Couche 1 : Signal/Composants (Microstrip 50Ω)

Préimprégné : 0.2mm RO4450F (εr=3.52)

Couche 2 : Plan de masse

Noyau : 1.0mm FR4 (εr=4.4)

Couche 3 : Plan d'alimentation

Préimprégné : 0.2mm RO4450F

Couche 4 : Signal (Microstrip 50Ω)

Épaisseur totale : 1.524mm (60 mil)

Avantages :

- Coût réduit, traitement standard

- Bon pour fréquences <6 GHz

- Contrôle d'impédance simple

- Adéquat pour de nombreuses applications sans fil

Limitations :

- Densité de routage limitée

- Isolation modérée de la diaphonie

- Résonances possibles du plan d'alimentation

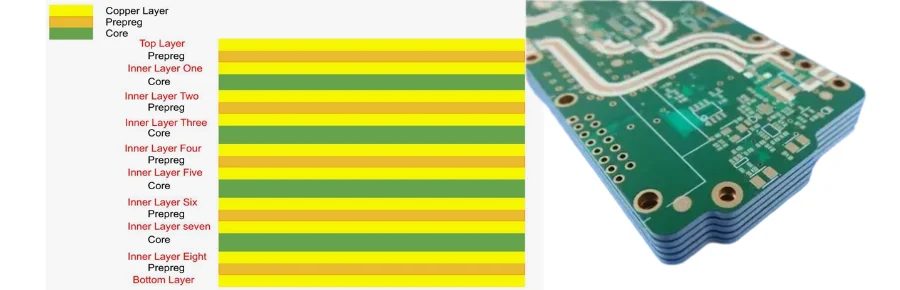

Empilement numérique haute vitesse 8 couches

Les conceptions complexes de PCB haute vitesse nécessitent des empilements plus sophistiqués :

L1 : Signal (Microstrip)

0.1mm Préimprégné

L2 : Masse

0.2mm Noyau

L3 : Signal (Stripline)

0.1mm Préimprégné

L4 : Signal (Stripline)

0.3mm Noyau

L5 : Alimentation

0.3mm Noyau

L6 : Masse

0.1mm Préimprégné

L7 : Signal (Stripline)

0.2mm Noyau

L8 : Signal (Microstrip)

Total : 1.6mm

Avantages :

- Multiples couches de routage pour la densité

- Excellent blindage entre couches

- Paires d'alimentation/masse distribuées

- Impédance contrôlée partout

Empilement avancé pour ondes millimétriques

Les applications ondes millimétriques demandent des configurations spécialisées :

L1 : Signal RF (radar 77 GHz)

0.127mm RO3003 (εr=3.0)

L2 : Masse

0.254mm RO4350B

L3 : Numérique/Alimentation

0.360mm FR4

L4 : Masse

0.360mm FR4

L5 : Numérique

0.254mm RO4350B

L6 : Masse

0.127mm RO3003

L7 : Signal RF

Total : 1.524mm

Caractéristiques :

- Matériaux à pertes ultra-faibles pour les couches RF

- Construction hybride pour l'optimisation des coûts

- Construction symétrique évite le gauchissement

- Zones de perçage arrière définies

4. Planification et contrôle d'impédance dans la conception d'empilement

Atteindre une impédance constante sur toutes les couches de signal nécessite une planification minutieuse lors de la conception de l'empilement. Chaque type de ligne de transmission - microstrip, stripline et guide d'onde coplanaire - a des exigences uniques qui doivent être accommodées.

Optimisation d'impédance en microstrip

Le microstrip sur les couches externes permet un accès facile aux composants mais nécessite un contrôle précis :

Cible : 50Ω ±5%

- Calculer la largeur de trace basée sur la hauteur diélectrique

- Prendre en compte l'effet du masque de soudure (+2-3Ω)

- Considérer la rugosité du cuivre à haute fréquence

- Prévoir une compensation du facteur de gravure

Exemple de calcul pour RO4003C :

- Hauteur diélectrique : 0.203mm (8 mil)

- Largeur de trace : 0.432mm (17 mil)

- Impédance obtenue : 50.2Ω

Configuration stripline

La stripline offre un blindage supérieur et une impédance constante :

Avantages :

- Aucune dispersion en fréquence

- Meilleure isolation de la diaphonie (>6dB d'amélioration)

- Protégée des interférences externes

- εr constant (pas d'interface air)

Considérations de conception :

- Centrer les traces entre les plans pour la symétrie

- Maintenir un ratio hauteur/largeur minimum de 2:1

- Prendre en compte les effets du tissage de verre

- Planifier soigneusement les transitions de via

Implémentation de paires différentielles

Les signaux différentiels haute vitesse nécessitent une attention particulière :

- Routage couplé en bordure vs couplé en largeur

- Cible 100Ω différentiel (50Ω mode impair)

- Maintenir le couplage lors des transitions de couche

- Faire correspondre le délai de propagation dans les paires

5. Stratégie des plans d'alimentation et de masse

Une distribution d'alimentation et une mise à la terre efficaces sont essentielles pour les performances haute fréquence. L'empilement doit fournir une distribution d'alimentation à faible impédance tout en maintenant l'intégrité du signal.

Appairage plans d'alimentation/masse

Les plans d'alimentation et de masse adjacents créent une capacité distribuée :

Calcul de capacité : C = ε₀ × εr × A / d

Pour des plans de 100mm × 100mm avec un espacement de 0.1mm : C = 8.85 × 4.4 × 10,000 / 0.1 = 3.9nF

Cela fournit un découplage haute fréquence, réduisant le bruit d'alimentation et améliorant l'intégrité du signal.

Stratégie d'affectation des plans

Optimiser le placement des plans pour différentes fréquences :

Sections numériques : Couplage serré alimentation/masse

- Espacement 0.1mm pour fonctionnement >1 GHz

- Multiples domaines de tension sur une seule couche

- Plans séparés avec condensateurs de pontage

Sections RF : Plans de masse continus

- Pas de séparation sous les traces RF

- Anneaux de garde pour l'isolation

- Via de blindage aux bords de la carte

Mixte-signal : Masses analogique/numérique séparées

- Connexion en étoile

- Perles ferrites pour l'isolation HF

- Routage prudent à travers les séparations

Contrôle des EMI par l'empilement

Une conception d'empilement appropriée réduit significativement les émissions électromagnétiques :

- Enfouir les signaux haute vitesse entre les plans

- Implémenter la règle des 20-H pour les dimensions des plans

- Ajouter des vias de couture à intervalles de λ/20

- Utiliser un placage de bord pour un meilleur blindage

6. Pourquoi choisir HILPCB pour la conception d'empilement PCB haute fréquence

HILPCB fournit des services complets de conception et fabrication d'empilement optimisés pour les applications haute fréquence :

- Consultation d'expert : Ingénieurs RF et intégrité du signal examinent vos exigences

- Inventaire de matériaux : Gamme complète de stratifiés haute fréquence en stock

- Services de simulation : Modélisation pré-fabrication et prédiction d'impédance

- Capacité de fabrication : 2-40 couches avec contrôle d'impédance ±3%

- Tests de validation : TDR, coupe transversale et tests de fiabilité

- Délais rapides : Propositions d'empilement en 24h, prototypes en 5 jours

Notre expérience couvre :

- Infrastructure 5G et petites cellules

- Radar automobile (24/77 GHz)

- Calcul haute vitesse (56 Gbps+)

- Systèmes aérospatiaux et de défense

- Équipement de test et mesure

7. Foire aux questions (FAQ)

Q1 : Combien de couches ai-je besoin pour ma conception haute fréquence ?

R : Dépend de la complexité du circuit et de la fréquence. Les circuits RF simples fonctionnent avec 4 couches en dessous de 6 GHz. Les systèmes numériques+RF complexes nécessitent typiquement 8-12 couches. Au-dessus de 20 GHz, considérez 6+ couches pour un bon blindage et routage.

Q2 : Dois-je utiliser le même matériau dans tout l'empilement ?

R : Pas nécessairement. Les empilements hybrides utilisant des matériaux RF uniquement là où nécessaire (typiquement couches externes et couches de signal critiques) peuvent réduire le coût de 40-60% tout en maintenant les performances. Assurez-vous de la correspondance CTE pour éviter les problèmes de fiabilité.

Q3 : Comment l'empilement affecte-t-il la tolérance d'impédance ?

R : L'empilement détermine directement l'impédance via l'épaisseur diélectrique et εr. Les diélectriques plus fins permettent un contrôle plus serré de l'impédance mais nécessitent des largeurs de trace plus fines. Ciblez une tolérance d'épaisseur ±10% pour un contrôle d'impédance ±5%.

Q4 : Quel est l'impact des empilements asymétriques ?

R : Les empilements asymétriques causent du gauchissement pendant l'assemblage, pouvant excéder les limites de 0.75% de flèche/torsion. Ils créent également une distribution de contraintes inégale. Utilisez toujours des empilements symétriques sauf nécessité absolue, puis implémentez des stratégies de compensation.

Q5 : Comment minimiser la diaphonie entre couches ?

R : Routez perpendiculairement sur les couches de signal adjacentes, maintenez des plans de masse entre couches de signal, utilisez des diélectriques plus fins pour un couplage plus serré aux plans de référence, et implémentez un bon blindage des vias. Ciblez >35dB d'isolation pour les signaux sensibles.

Q6 : Quand devrais-je utiliser la lamination séquentielle ?

R : La lamination séquentielle est nécessaire pour les PCB HDI avec vias empilés ou décalés, construisant à partir d'un noyau pour créer des structures de vias complexes. C'est essentiel pour les conceptions haute densité mais ajoute 20-30% au coût de fabrication.

Prêt à optimiser votre empilement PCB ?

Notre équipe d'ingénieurs se spécialise dans la conception d'empilements hautes performances pour les applications RF et haute vitesse exigeantes. Obtenez une consultation d'expert pour votre prochain projet.