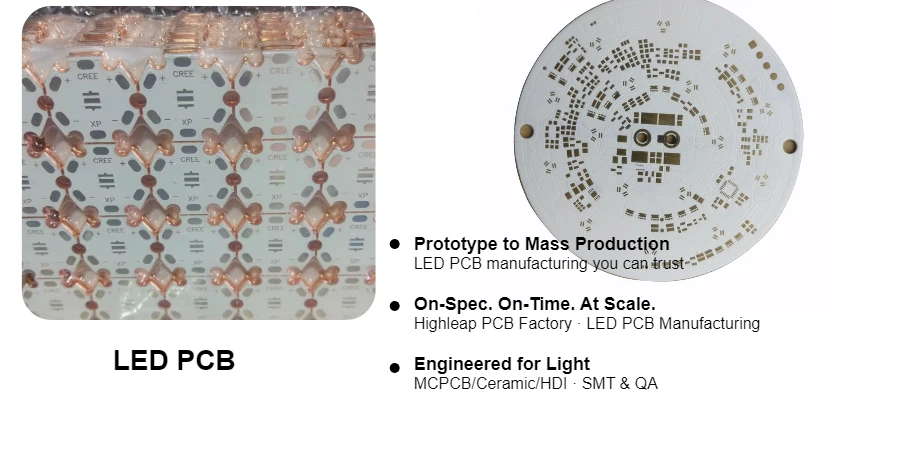

Les workflows standard de PCB ne peuvent pas garantir la durée de vie des LED, la stabilité des couleurs ou les marges thermiques. Vous avez besoin d'un processus de fabrication de PCB LED spécialement conçu pour intégrer dès le départ la dissipation thermique, la cohérence optique et la fiabilité. Chez Highleap PCB Factory (fabrication de PCB + assemblage de PCB), nous transformons l'intention de conception en résultats d'usine reproductibles—consultez notre guide sur led-pcb-manufacturing pour comprendre les éléments essentiels que nous mettons en œuvre dans chaque fabrication.

Des phares automobiles aux luminaires architecturaux et aux affichages à haute densité de pixels, notre flux de bout en bout—DFM, ingénierie des substrats, masque de soudure de qualité LED, refusion sous azote et validation optique/thermique—offre une production cohérente, des couleurs précises et des délais rapides, des prototypes rapides à la production de masse.

Ingénierie Pré-Production et Vérification de Conception

L'excellence manufacturière commence avant la production avec une revue et une optimisation complètes de la conception.

Analyse DFM (Design for Manufacturing) : Notre équipe d'ingénieurs examine votre conception de PCB LED pour la fabricabilité, identifiant les problèmes potentiels avant le début de la production. Nous vérifions que les largeurs de traces supportent les niveaux de courant requis, que les vias thermiques dissipent adéquatement la chaleur et que le placement des composants optimise l'efficacité de l'assemblage. Les recommandations d'empilement assurent des performances thermiques optimales tout en respectant les objectifs de coût. Cette approche proactive évite les redesigns coûteux et accélère le time-to-market.

Simulation et Optimisation Thermique : Une analyse par éléments finis avancée prédit les performances thermiques avant la fabrication. Nous modélisons le flux de chaleur des jonctions LED à travers les substrats de PCB vers les dissipateurs thermiques, identifiant les points chauds et les opportunités d'optimisation. Le placement des vias thermiques, la distribution du cuivre et les recommandations de sélection de substrat garantissent que les LED fonctionnent dans les spécifications de température. Les résultats de simulation guident les modifications de conception qui améliorent la fiabilité et la durée de vie.

Préparation des Outillages et des Gabarits : Des outillages personnalisés assurent une qualité constante tout au long des séries de production. Des pochoirs de précision avec des ouvertures optimisées contrôlent le dépôt de pâte à souder sur les plots thermiques. Les gabarits d'assemblage maintiennent la planéité des cartes pendant la refusion, évitant les déformations qui affectent l'alignement des LED. Les gabarits de test fournissent un contact électrique fiable pour les tests in-circuit et fonctionnels. Notre outil de visualisation Gerber aide à valider les conceptions avant la fabrication des outillages. Investir dans des outillages appropriés dès le départ garantit une production reproductible et de haute qualité.

Préparation des Matériaux et Traitement des Substrats

La fabrication des PCB LED commence par une sélection et une préparation minutieuses des matériaux, le choix du substrat ayant un impact significatif sur les performances thermiques et la fiabilité.

Préparation des Substrats en Aluminium

Les PCB à âme métallique nécessitent une manipulation spécialisée pour assurer une adhérence et des performances thermiques appropriées :

- Traitement de Surface : Un nettoyage chimique élimine l'oxydation et les contaminants des surfaces en aluminium

- Micro-gravure : Crée une rugosité de surface optimale pour l'adhésion du diélectrique

- Application du Diélectrique : Préimprégné thermiquement conducteur laminé précisément sur la base en aluminium

- Laminage de la Feuille de Cuivre : Cuivre épais (35-140μm) collé pour la capacité de conduction du courant

Les profils de température et de pression pendant le laminage affectent de manière critique la conductivité thermique. Notre contrôle de processus maintient une épaisseur de diélectrique uniforme (±10μm) assurant des performances thermiques constantes. Plusieurs cycles de laminage peuvent être nécessaires pour les conceptions en cuivre épais ou multicouches.

Traitement des Matériaux FR-4 et Spécialisés

Les PCB FR4 standard subissent un traitement conventionnel avec des modifications pour les exigences des LED :

- Placage de cuivre amélioré pour une meilleure gestion du courant

- Impédance contrôlée pour les pilotes LED haute fréquence

- Application de masque de soudure blanc pour une réflectivité maximale

- Préparation de surface pour une adhérence optimale du masque de soudure

Les substrats céramiques nécessitent un perçage au diamant et un traitement laser en raison de la dureté du matériau, offrant une conductivité thermique supérieure pour les applications LED haute puissance. Pour les applications nécessitant une gestion thermique exceptionnelle, nos PCB à haute conductivité thermique offrent des performances optimales de dissipation de la chaleur.

Formation des Circuits et Motif

La création de motifs de circuits précis nécessite des processus d'imagerie et de gravure avancés optimisés pour les exigences de courant des LED.

Processus de Photolithographie : L'imagerie laser directe (LDI) offre une résolution supérieure par rapport aux outils photo traditionnels. L'exposition directe élimine les défauts liés au film et permet des modifications rapides de conception. Des capacités de ligne/espace fines jusqu'à 75μm supportent les réseaux LED haute densité. Une précision d'enregistrement de ±25μm assure un alignement précis entre les couches.

Gravure et Placage : Une gravure contrôlée crée des profils de traces uniformes essentiels pour une distribution de courant cohérente. Pour les applications LED à haut courant, notre technologie de PCB en cuivre épais supporte des épaisseurs de cuivre jusqu'à 10oz, garantissant une capacité de conduction adéquate sans chute de tension. La gravure différentielle compense le sous-découpage, maintenant les largeurs de traces conçues. Le contrôle de la rugosité de surface optimise l'adhésion du masque de soudure.

Formation et Placage des Vias : Les vias thermiques sous les plots LED nécessitent une attention particulière :

- Perçage de précision avec formation minimale de bavures

- Remplissage complet des vias pour maximiser la conductivité thermique

- Vérification de l'épaisseur du placage de cuivre dans les barils de via

- Perçage arrière pour le contrôle de l'impédance dans les sections haute vitesse

Application du Masque de Soudure et de la Finition de Surface

Les traitements de surface ont un impact significatif sur les performances optiques et d'assemblage des PCB LED.

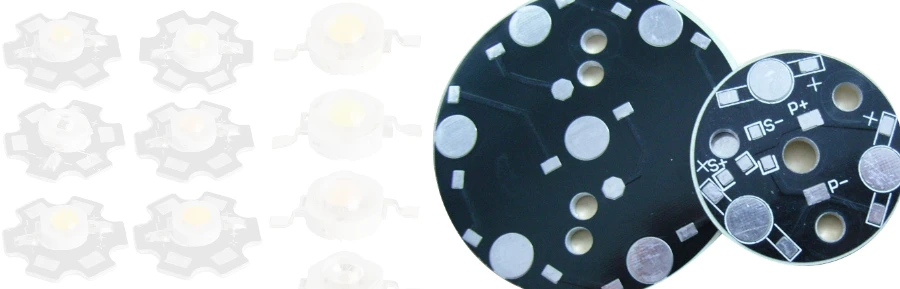

Masque de Soudure Blanc pour les Applications LED

L'optimisation de la réflectivité maximise l'efficacité d'extraction de la lumière :

- Sélection des Matériaux : Les formulations à base de dioxyde de titane atteignent une réflectivité >88%

- Contrôle de l'Application : Sérigraphie ou pulvérisation pour une épaisseur uniforme

- Durcissement UV : Une exposition optimisée assure une polymérisation complète sans jaunissement

- Vérification de l'Épaisseur : Une épaisseur de 20-30μm équilibre la couverture et la flexibilité

Plusieurs passes de revêtement peuvent être nécessaires pour une opacité optimale. La texture de surface affecte à la fois la réflectivité et la précision du placement des LED. Des tests de stabilité à long terme valident la résistance à la dégradation UV et aux cycles thermiques.

Options de Finition de Surface

Une finition de surface appropriée assure un assemblage fiable des LED :

- ENIG (Nickel Immersion Or Chimique) : Excellente planéité pour les composants à pas fin

- OSP (Préservatif de Soudabilité Organique) : Économique pour une production rapide

- Argent par Immersion : Bonne soudabilité avec une durée de conservation modérée

- HASL (Nivellage à l'Air Chaud) : Économique mais avec une planéité limitée

Pour les applications COB, des finitions compatibles avec le fil d'aluminium comme l'ENEPIG sont utilisées. Le placage sélectif permet différentes finitions sur la même carte, optimisant le coût et les performances.

Assemblage SMT et Montage des LED

Un placement précis des composants assure des performances LED cohérentes dans les réseaux, avec des processus spécialisés d'assemblage SMT critiques pour la fiabilité des LED.

Impression de la Pâte à Souder : La conception du pochoir affecte de manière critique les connexions des plots thermiques. Une réduction des ouvertures (80-90%) évite un excès de pâte causant l'inclinaison des LED. Des motifs en fenêtre réduisent les vides sous les plots thermiques. Les pâtes de type 4 ou 5 améliorent la cohérence de l'impression à pas fin. Une inspection automatisée vérifie le volume et le placement de la pâte.

Placement et Alignement des LED : Les machines de placement haute précision atteignent une précision de ±25μm. Les systèmes de vision vérifient la polarité des LED avant le placement. Une pression de placement constante évite les dommages aux composants. La sélection des buses est optimisée pour différents types de boîtiers LED. Les repères locaux près des réseaux LED améliorent la précision du placement.

Optimisation de la Refusion : Les profils de température équilibrent la fusion complète de la soudure avec les limites thermiques des LED :

- Préchauffage graduel pour éviter les chocs thermiques

- Taux de montée en température contrôlés pour minimiser le stress des composants

- Température de pointe et temps au-dessus du liquidus soigneusement contrôlés

- Taux de refroidissement affectant la fiabilité des joints de soudure

Une atmosphère d'azote réduit l'oxydation, améliorant la qualité des joints de soudure. La vitesse du convoyeur et les températures des zones nécessitent une optimisation pour chaque conception.

Contrôle Qualité Tout au Long de la Fabrication

Plusieurs points d'inspection assurent une qualité constante tout au long du processus de fabrication.

Inspections en Cours de Production

Une surveillance en temps réel empêche la propagation des défauts :

- Inspection Post-Gravure : Vérifie la largeur et l'espacement des traces

- Inspection Post-Perçage : Confirme la qualité et la position des trous

- Inspection du Masque de Soudure : Vérifie la couverture et l'enregistrement

- Inspection Pré-Assemblage : Vérification finale avant le montage des composants

Le contrôle statistique des processus suit les tendances, permettant des ajustements proactifs. L'inspection optique automatisée réduit les erreurs humaines tout en améliorant le débit.

Tests Post-Assemblage

Des tests complets valident la fonctionnalité des PCB LED :

- Test In-Circuit : Vérifie les valeurs et les connexions des composants

- Test Fonctionnel : Confirme le fonctionnement des LED dans des conditions nominales

- Test Optique : Mesure la sortie lumineuse et la cohérence des couleurs

- Test Thermique : Valide l'efficacité de la dissipation thermique

Test par balayage des limites pour les circuits numériques complexes. Test par sonde volante pour la vérification des prototypes et des petits lots. Test de vieillissement pour la validation de la fiabilité.

Processus de Fabrication des PCB LED — Flux Détaillé et Correct

Voici le flux réel, étape par étape, de la réception de la conception aux cartes LED assemblées finies. Des notes de variantes sont incluses pour les constructions FR-4/multicouches, MCPCB (base en aluminium) et céramiques (DBC/AMB).

1. Réception de la Conception, CAM & Outillage

- Revue DFM/DFT, confirmation de l'empilement, cibles thermiques, règles de plots/vias, repères.

- Panelisation (step-and-repeat, rails, trous d'outillage, coupons), vérifications d'impédance et d'équilibre du cuivre.

- Génération des fichiers de perçage/routage, données LDI, masque de soudure/légende, netlist de test électrique ; spécifications des pochoirs et gabarits de test publiées.

2. Contrôle Qualité des Matières Premières (IQC)

- Vérification du stratifié/base métallique, du poids du cuivre, de l'épaisseur du diélectrique et du Tg ; contrôles des lots de masque/encre/produits chimiques.

- BOM/ICs des LED : MSL/date code, étiquetage des bobines, traçabilité.

3. Préparation du Matériau de Base (par substrat)

- FR-4 / Multicouches : Nettoyage du cuivre des couches internes → imagerie LDI → gravure → AOI des couches internes → oxydation/adhésion.

- MCPCB (base Al) : Nettoyage de la base Al → laminage du diélectrique (si non pré-laminé) → laminage de la feuille de cuivre.

- Céramique (DBC/AMB) : IQC des tuiles DBC (AlN/Al₂O₃ avec Cu) ou réalisation du collage → préparation de surface.

4. Laminage / Collage

- FR-4 : Presse multicouches (profils de température/pression/vide) → refroidissement → vérification de l'enregistrement.

- MCPCB : Presse de la pile diélectrique/Cu (si en interne) avec un contrôle strict de l'épaisseur du diélectrique pour la cohérence de Rθ.

- Céramique : Cuisson de stabilisation post-collage si nécessaire.

5. Perçage & Formation des Vias

- Perçage traversant/fente/à profondeur contrôlée ; désmear FR-4 (plasma/permanganate).

- HDI (si utilisé) : Microvias laser, laminage séquentiel.

- MCPCB : Généralement pas de PTH traversant jusqu'au noyau en aluminium ; utiliser des vias isolés uniquement lorsqu'ils sont conçus pour les MCPCB 2 couches.

- Céramique : Usinage laser ou vias en couche épaisse lorsque applicable.

6. Métallisation & Accumulation de Cuivre (FR-4 / HDI)

- Graine de Cu électroless → placage de Cu électrolytique (barils de via et couches externes).

- Placage de motif (si utilisé) pour atteindre l'épaisseur finale de cuivre.

7. Imagerie des Couches Externes, Gravure & AOI

- LDI des couches externes → développement/gravure/décapage → géométrie de trace contrôlée → AOI des couches externes (défauts, largeur, espacement).

8. Masque de Soudure (Blanc de Qualité LED) & Légende

- Nettoyage → application du masque blanc à haute réflectivité (pulvérisation/sérigraphie) → image/durcissement à 20–30 µm.

- Vérification de la réflectivité/opacité (éviter le jaunissement) ; garder les zones interdites autour des fenêtres optiques.

- Application de la légende/marquage ; durcissement final.

9. Finition de Surface (selon l'assemblage et le boîtier LED)

- ENIG pour la planéité/pas fin ; ENEPIG pour COB/fil bonding ; OSP/Imm-Ag pour le coût/débit.

- Vérification de l'épaisseur (Ni/Au/Pd selon le cas), test de soudabilité.

10. Profilage, Routage & Test Électrique (PCB Nu)

- Routage/V-score/perçage final ; ébavurage et nettoyage.

- Test électrique 100% par sonde volante ou lit de clous vs netlist ; tests high-pot/isolation si nécessaire.

11. Assemblage SMT (Montage des LED)

- Préparation & Cuisson : Cuisson des LED/PCB sensibles à l'humidité ; vérification des bobines et de la polarité.

- Impression au Pochoir : Ouvertures de plots thermiques optimisées (80–90% de surface ; motif en fenêtre) → vérifications SPI.

- Placement : Précision de placement ±25 µm ; repères locaux pour les réseaux ; validation du premier article.

- Refusion : Profil N₂ ; montée en température/trempe/TAL/pic contrôlés pour protéger les LED et limiter les vides.

- QC Post-Refusion : AOI pour la polarité/ponts ; X-ray (AXI) sur les plots haute puissance pour contrôler les vides.

12. Technologie Mixte & Opérations Secondaires (si nécessaire)

- Soudure sélective pour les optiques THT, connecteurs, LED à grand dissipateur ; gabarits mécaniques pour protéger le SMT.

- Fixation des dissipateurs thermiques, collage, potting/encapsulation si spécifié.

13. Validation Fonctionnelle, Optique & Thermique

- ICT/FCT sur les pilotes et contrôles.

- Test optique : flux lumineux, CCT/CRI, uniformité ; métriques de scintillement (PstLM/SVM si nécessaire).

- Test thermique à puissance nominale (IR/proxy de jonction, ΔT vers le dissipateur) ; enregistrement du maintien du lumen vs température.

14. Environnement & Fiabilité (selon spécification)

- Vieillissement/cyclage de puissance ; cyclage thermique ; humidité (ex. 85/85) ; vibration/choc si nécessaire.

- Enregistrement des données SPC et traçabilité (lot, numéro de série de la carte, IDs des bobines).

15. Revêtement Conforme, Nettoyage & Assemblage Final

- Revêtement sélectif évitant les lentilles/émetteurs ; durcissement et inspection UV.

- Propreté ionique si les résidus no-clean doivent être minimisés pour les zones optiques.

16. QA Final, Emballage & Expédition

Vérifications visuelles et dimensionnelles finales ; échantillonnage pour analyse destructive si spécifié.

Sacs barrières ESD/humidité avec dessiccant & HIC ; étiquettes avec codes de révision/traçabilité.

Pack de documentation : CoC, rapports de test, DHR/traçabilité, guides de manipulation.

Transformez Votre Innovation LED en Succès Commercial

La vitesse ne l'emporte que lorsque la qualité suit. Highleap PCB Factory intègre la revue de conception, la fabrication, l'assemblage et la vérification dans un flux discipliné, réduisant les risques de lancement et livrant des cartes conformes aux spécifications, quel que soit le volume.

Choisissez nos services d'assemblage clé en main pour rationaliser l'approvisionnement, la construction, les tests et l'emballage avec une traçabilité complète et une assurance qualité adaptée aux secteurs automobile/médical. Envoyez vos fichiers pour une analyse DFM le jour même et nous transformerons votre concept en moteurs lumineux prêts pour la production - dans les délais, à grande échelle et conçus pour durer.