Les PCB modernes sont plus complexes que jamais, avec des conceptions denses, des signaux haute vitesse et des architectures multicouches fonctionnant à des fréquences en gigahertz. Par conséquent, même des défauts électriques mineurs peuvent entraîner des pannes de système, des rappels de produits ou des temps d'arrêt coûteux. C'est pourquoi les tests électriques ne sont plus optionnels—ils constituent une étape critique pour garantir que chaque carte répond aux attentes de performance avant d'atteindre l'utilisateur final.

Pourquoi les tests électriques des PCB sont critiques

Les tests électriques servent de point de validation principal pour garantir la fonctionnalité des circuits et leur fiabilité à long terme avant que les produits n'atteignent les utilisateurs finaux. Sans une vérification électrique appropriée, les fabricants font face à des risques importants, notamment des rappels coûteux et des réclamations de garantie.

La vérification de l'intégrité des circuits garantit que toutes les connexions fonctionnent comme prévu tout en identifiant les défauts de fabrication, y compris les circuits ouverts, les courts-circuits et les écarts de valeur des composants. L'assurance qualité via les tests électriques réduit les taux de défaillance sur le terrain de 85 à 95 % par rapport à une inspection visuelle seule, avec une détection précoce des défauts coûtant bien moins cher que les pannes post-livraison.

Les exigences de conformité réglementaire imposent des tests électriques pour les applications critiques en matière de sécurité, notamment dans les domaines de l'automobile, des dispositifs médicaux et des systèmes aérospatiaux. Ces industries nécessitent des résultats de tests documentés démontrant la sécurité des produits avant leur approbation sur le marché.

Pour les applications de PCB haute fréquence, les tests électriques deviennent particulièrement critiques car les problèmes d'intégrité du signal invisibles à l'inspection visuelle peuvent causer des pannes de système dans les produits déployés.

Méthodes de test électrique des PCB

Les tests électriques professionnels utilisent plusieurs technologies de mesure pour aborder différents aspects de la performance des circuits à travers des protocoles de vérification systématiques.

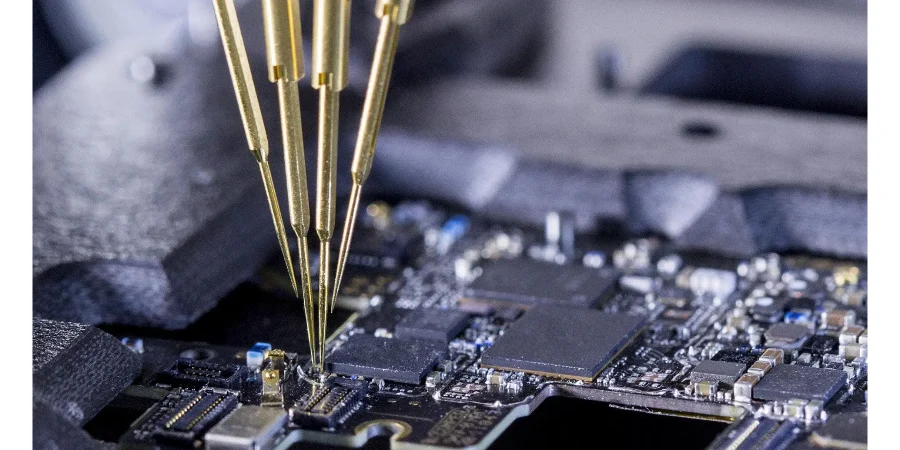

Test en circuit (ICT) utilise des fixtures à peigne d'aiguilles permettant un accès direct aux composants individuels. Les systèmes ICT mesurent les valeurs des composants avec une précision de ±0,1 % tout en détectant les défauts d'assemblage, y compris les mauvais composants et les problèmes de soudure. Les tests couvrent les mesures de résistance, de capacitance et d'inductance à travers des fréquences allant de l'audio aux RF.

Test par sonde mobile utilise des sondes de précision positionnées avec une précision de ±25 µm, permettant des tests flexibles sans nécessiter de fixtures. Cette approche s'avère précieuse pour la vérification de prototypes et la production à faible volume où les coûts de fixtures deviennent prohibitifs.

Test par balayage de frontière utilise les protocoles IEEE 1149.1 JTAG permettant la vérification des circuits numériques sans accès physique par sonde. Cette méthode s'avère essentielle pour les assemblages à haute densité comportant des boîtiers BGA où le sondage traditionnel devient impraticable.

Test fonctionnel valide le fonctionnement complet du système dans des conditions spécifiées, y compris les séquences de mise sous tension et les caractéristiques de performance. Les applications avancées de PCB haute vitesse nécessitent des mesures spécialisées d'intégrité du signal, y compris la caractérisation d'impédance et l'analyse de diagramme de l'œil.

Normes de test électrique

Les normes industrielles fournissent des cadres systématiques garantissant une qualité de test cohérente à travers différents environnements de fabrication et exigences d'application.

Normes automobiles : Les exigences de qualification AEC-Q100 imposent une caractérisation électrique complète, y compris des tests de coefficient de température et une analyse de contrainte de tension pour les environnements de fonctionnement sévères et les plages de température étendues.

Conformité des dispositifs médicaux : Les normes IEC 60601 établissent des exigences rigoureuses de sécurité électrique, y compris des tests d'isolation, la mesure du courant de fuite et la vérification de la protection des patients, nécessitant des tests à deux niveaux pour la performance fonctionnelle et la conformité de sécurité.

Exigences des télécommunications : Les recommandations ITU-T définissent des protocoles de test électrique, y compris des tests de taux d'erreur binaire, l'analyse du gigue et la caractérisation de la réponse en fréquence, garantissant l'interopérabilité entre les fabricants tout en maintenant les exigences de qualité du signal.

L'intégration de la gestion de la qualité utilise le contrôle statistique des processus permettant un suivi en temps réel de la cohérence de fabrication. Les outils professionnels de calcul d'impédance soutiennent le développement des programmes de test tandis que les capacités de simulateur de circuit permettent une validation pré-test des résultats attendus.

Comment mettre en œuvre les tests électriques

Une mise en œuvre réussie des tests électriques nécessite une planification systématique, une sélection appropriée des équipements et une intégration avec les processus de fabrication pour maximiser l'efficacité tout en contrôlant les coûts.

Développement de la stratégie de test : Une mise en œuvre efficace commence par une stratégie de test complète prenant en compte les exigences du produit, les volumes de fabrication et les objectifs de qualité. L'analyse des risques identifie les points de test critiques tandis que la simulation de défauts prédit les capacités de détection des défauts, permettant des décisions optimisées de couverture de test.

Sélection des équipements : La sélection des équipements de test dépend de la complexité du circuit, des exigences de fréquence et des volumes de production. Les équipements de test automatisés offrent une capacité de débit élevé pour la production en volume tandis que les systèmes manuels offrent une flexibilité pour les prototypes et les applications spécialisées.

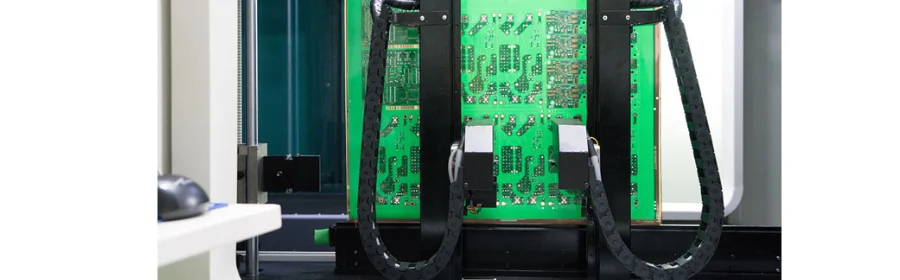

Intégration à la fabrication : Les processus d'assemblage SMT bénéficient des tests électriques en cours de processus permettant une détection précoce des défauts et une optimisation des processus. L'intégration avec les opérations d'assemblage traversant garantit une couverture complète pour les produits à technologie mixte tout en maintenant l'efficacité de production.

Gestion des données : Une collecte de données complète permet une analyse statistique identifiant les tendances et les problèmes systématiques. L'intégration avec les systèmes de fabrication fournit un retour en temps réel soutenant les initiatives d'amélioration continue et l'amélioration de la qualité à travers les opérations de production.

Pourquoi les marques leaders font confiance à HILPCB pour les tests électriques

Chez HILPCB, les tests électriques ne sont pas un service optionnel—ils font partie intégrante de notre processus de fabrication. Chaque PCB que nous expédions, d'un prototype 2 couches à une construction HDI complexe, passe par des tests électriques stricts basés sur vos exigences de conception et les normes industrielles.

Nous ne modifions pas et ne devinons pas—nous suivons votre netlist, vos spécifications d'impédance et vos points de test exactement comme fournis. Notre travail est de vérifier la fonctionnalité, la cohérence et la fiabilité avant que vos cartes n'entrent dans la prochaine étape de production ou d'assemblage.

Ce qui nous distingue :

- ✅ 100 % de tests électriques sur toutes les commandes, quelle que soit la quantité

- ✅ Test par sonde mobile + fixtures pour les petits et grands volumes

- ✅ Test d'impédance et haute vitesse pour les conceptions RF, micro-ondes et numériques

- ✅ Support d'ingénierie expérimenté pour la revue des plans de test et les retours DFM

- ✅ Rapports de test détaillés pour la traçabilité et la documentation de conformité

Avec des capacités complètes en interne et un contrôle strict des processus, nous aidons les clients à éviter les défauts coûteux, à réduire les taux de défaillance sur le terrain et à maintenir un standard cohérent pour chaque lot—que vous expédiez vers des marchés grand public ou livriez dans des secteurs réglementés.

FAQ

Quels défauts électriques les tests peuvent-ils identifier ? Les tests électriques détectent les circuits ouverts, les courts-circuits, les écarts de valeur des composants et la dégradation de l'intégrité du signal qui pourraient entraîner des défaillances sur le terrain.

Comment la couverture de test équilibre-t-elle la minutie et l'efficacité ? La couverture de test utilise une analyse statistique identifiant les points de mesure critiques tout en éliminant les tests redondants pour une couverture rentable.

Qu'est-ce qui détermine la complexité d'un programme de test électrique ? La complexité des tests dépend de la densité du circuit, des plages de fréquence et des exigences de fiabilité. Les systèmes complexes exigent des protocoles de test complets.

Les tests électriques peuvent-ils gérer les assemblages à haute densité ? Les systèmes modernes gèrent les assemblages à haute densité grâce à des technologies de sondage avancées, la mise en œuvre du balayage de frontière et des techniques de mesure sans contact.

Comment les facteurs environnementaux affectent-ils la précision des tests ? Les installations professionnelles maintiennent des environnements contrôlés avec une stabilité de température et un blindage électromagnétique garantissant une précision de mesure cohérente.