Assemblage de PCB à trous traversants | Soudure à vague et sélective, Press-Fit, Classe 3

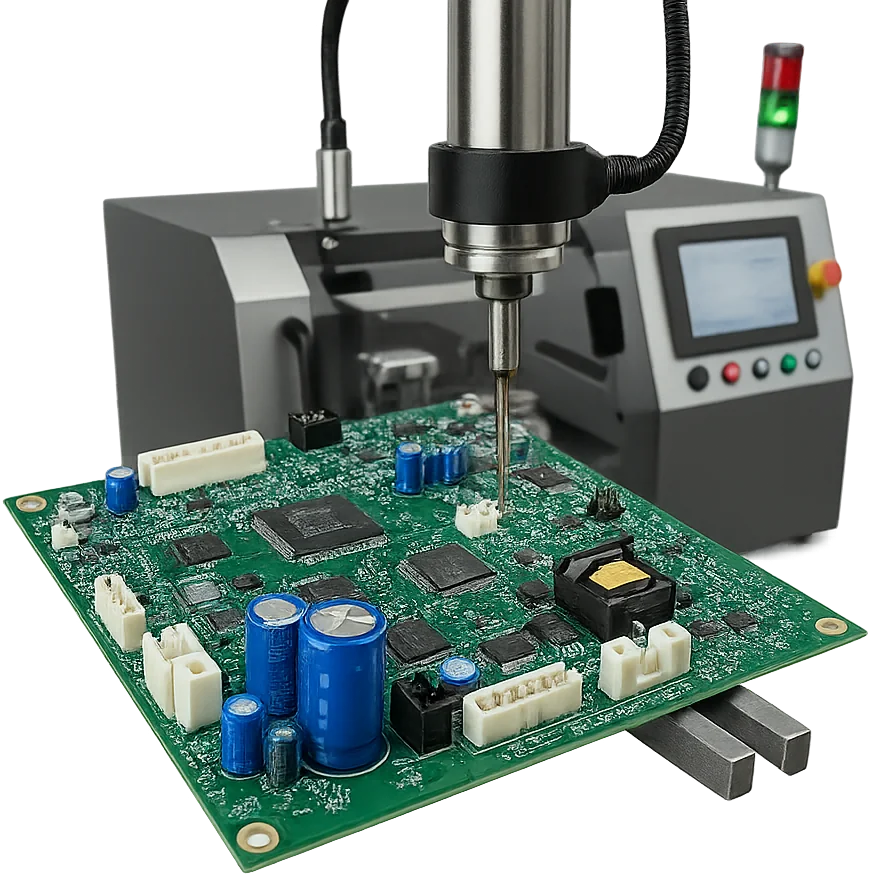

THT haute fiabilité pour connecteurs, transformateurs et composants de puissance : soudure à vague/sélective optimisée, press-fit, AOI/radiographie, ICT/FCT et traçabilité MES. Flux de technologie mixte avec séquencement SMT en premier et fenêtres de refusion contrôlées.

Excellence en rétention mécanique et contrôle des processus

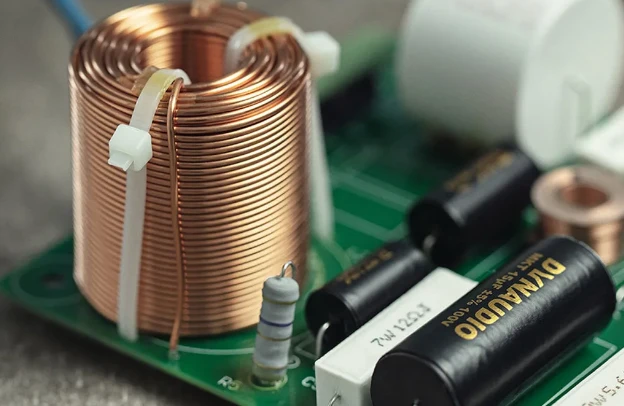

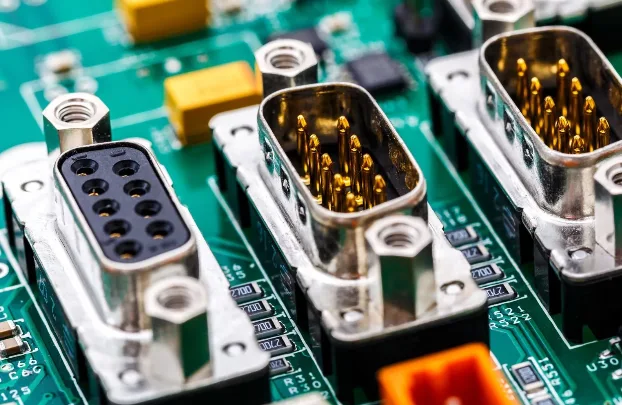

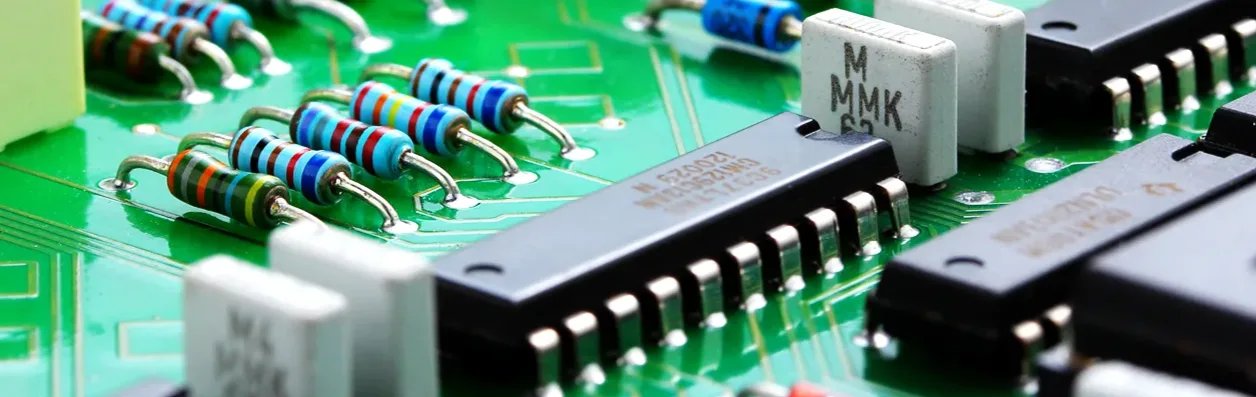

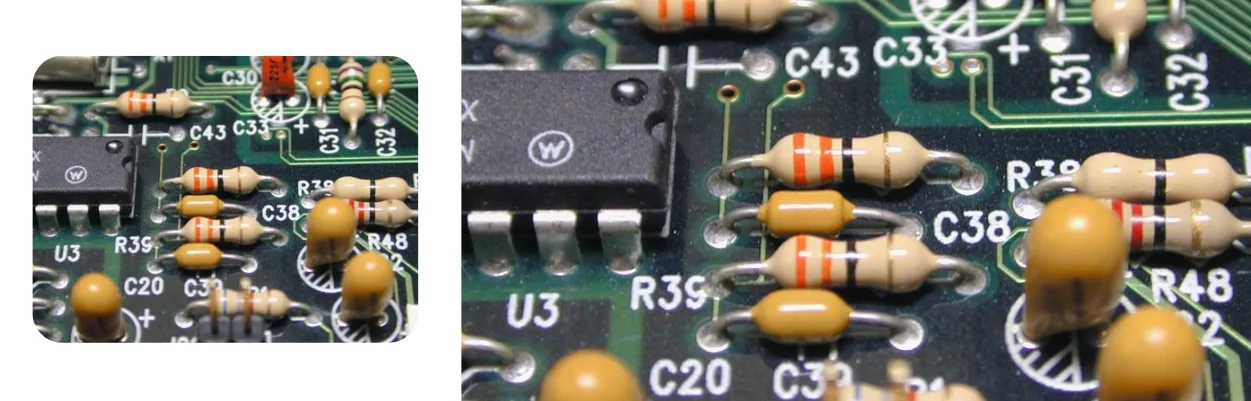

Solidité des joints et équilibre thermique pour les applications exigeantesLa technologie à trous traversants (THT) garantit une rétention mécanique supérieure et une robustesse électrique pour les connecteurs, transformateurs et composants passifs de grande masse exposés aux vibrations, chocs ou cycles thermiques. Les broches traversant les barillets plaqués forment des joints durables avec une résistance à la traction typique de 5–10 lb par broche (cinq à dix livres par broche ; dépendant de la conception), surpassant de nombreuses méthodes de fixation SMT pour les assemblages critiques.

Nous ajustons les paramètres de soudage à la vague—température de préchauffage en surface 100–130 °C (cent à cent trente degrés Celsius), activation contrôlée de la flux et temps de contact de 3–4 s (trois à quatre secondes)—pour assurer un remplissage des barillets >75 % (supérieur à soixante-quinze pour cent) et des congés de soudure lisses avec des angles de mouillage optimisés entre 30°–60° (trente à soixante degrés). Pour les assemblages mixtes, le soudage sélectif sous azote réduit l'oxydation de 50–70 % (cinquante à soixante-dix pour cent), protégeant les assemblages SMT adjacents.

Risque critique : Un préchauffage insuffisant, des broches oxydées ou une densité de flux inappropriée peuvent entraîner un mauvais mouillage, des vides ou un remplissage incomplet des barillets—compromettant la continuité électrique et la durée de vie en fatigue des joints.

Notre solution : Nous appliquons une vérification de la densité de flux, des échantillonnages par rayons X et coupes transversales, et une analyse des vides de soudure selon les critères IPC-A-610 Classe 3. Le profilage thermique garantit un delta-T (ΔT) inférieur à ±5 °C (plus/moins cinq degrés Celsius) sur l'épaisseur de la carte. Pour les connecteurs de courant élevé, nous mettons en œuvre une compensation de masse thermique et un SPC au niveau des gabarits pour maintenir un remplissage uniforme et des standards esthétiques.

Pour une rétention sans soudure, le press-fit fournit des connexions étanches évaluées à 10–50 N (dix à cinquante newtons) par broche. Nous validons la force d'insertion, la rétention à l'arrachement et la résistance de continuité selon IPC-9797. Après test électrique, les assemblages passent sans heurt à l'intégration au niveau boîtier ou à l'assemblage clé en main. Pour la fabricabilité dès la conception, consultez nos directives DFM.

- Temps de contact à la vague ajusté à 3–4 s (trois à quatre secondes) pour un mouillage complet des barillets

- Précision positionnelle du soudage sélectif ≈±0,5 mm (plus/moins zéro virgule cinq millimètres)

- L'atmosphère d'azote réduit l'oxydation/scorie d'environ 50–70 % (cinquante à soixante-dix pour cent)

- Formage des broches avec un rayon de courbure contrôlé pour éviter les contraintes sur le corps

- Profilage thermique enregistré pour les phases de préchauffage, contact et refroidissement

🚀 Demande de Devis Rapide

📋 Obtenir Capacités Complètes

Validation de la qualité par inspection multi-étapes

Remplissage du barillet et intégrité des joints prouvés par des donnéesL'AOI post-vague cible les ponts, les glaçons et le remplissage insuffisant avec une résolution d'environ 50–100 μm (cinquante à cent micromètres), tandis qu'un échantillon X-ray vérifie le remplissage du barillet selon les cibles IPC : typiquement >75% pour la Classe 2 et >90% (plus de quatre-vingt-dix pour cent) pour la Classe 3. Les coupes transversales sur les premiers articles confirment un placage de cuivre de 20–25 μm (vingt à vingt-cinq micromètres) et une pénétration de la soudure.

La validation électrique utilise ICT (couverture généralement >90%) et FCT selon les spécifications ; le développement de tests fonctionnels couvre les paramétriques et les vérifications de protocole. Lorsque la fiabilité du cycle de vie est critique, un rodage à 60–85 °C (soixante à quatre-vingt-cinq degrés Celsius) pendant 24–168 h (vingt-quatre à cent soixante-huit heures) précipite les défaillances précoces avant l'expédition.

- Détection des défauts par AOI typiquement >95% (plus de quatre-vingt-quinze pour cent)

- Échantillonnage du remplissage du barillet par X-ray selon l'acceptation IPC

- Audits de protrusion des broches et de coplanarité

- ICT/FCT avec boundary-scan si nécessaire

Capacités Techniques d'Assemblage à Travers-Trous

Fenêtres de processus, gabarits et inspection alignés sur les objectifs de fiabilité

| Paramètre | Capacité Standard | Capacité Avancée | Norme |

|---|---|---|---|

Component Types | Axial, Radial, DIP/SIP, Connecteurs | Transformateurs haute puissance, dissipateurs thermiques sur mesure, press-fit | Component datasheet |

Soldering Process | Soudure à la vague automatisée | Soudure sélective / robotisée / manuelle | IPC J-STD-001 |

Solder Alloys | Sans plomb SAC305 | Sn63/Pb37, HMP (haute température) | IPC J-STD-006 |

Max Board Size | 450 × 500 mm | 1200 × 800 mm (chemin de fond de panier) | Machine capability |

Board Thickness | 0.8–3.2 mm (zéro virgule huit à trois virgule deux) | Jusqu'à 12 mm (jusqu'à douze millimètres) | IPC-A-600 |

Min Through-Hole Pitch | 2.54 mm (cent mils) | 1.27 mm (cinquante mils) | Design guidelines |

Inspection Methods | Visuelle + AOI | Rayons X (AXI), AOI 3D | IPC-A-610 |

Testing | FCT (fonctionnel) | ICT, burn-in, boundary-scan | Customer spec |

Certifications | ISO 9001, RoHS/REACH | IATF 16949, AS9100, ISO 13485 | Quality standards |

Lead Time | 5–7 jours (cinq à sept jours) | 2–3 jours express (deux à trois jours) | Production schedule |

Prêt à démarrer votre projet PCB ?

Que vous ayez besoin de prototypes simples ou de productions complexes, nos capacités de fabrication avancées garantissent une qualité supérieure et une fiabilité. Obtenez votre devis en seulement 30 minutes.

Optimisation du DFM/DFA et du remplissage des trous pour THT

Un espacement trou-composant de 1.5–2.0× (un virgule cinq à deux fois) favorise la capillarité sans excès d'espace ; maintenez un anneau annulaire ≥0.25 mm (supérieur ou égal à zéro virgule vingt-cinq millimètres). Orientez les composants à longues pattes perpendiculairement à la vague pour réduire l'ombrage/les ponts. Conservez des zones interdites de soudure sélective de 3–5 mm (trois à cinq millimètres) des CMS voisins pour protéger les joints de refusion.

Spécifiez les dimensions finales des trous en tenant compte d'une réduction de placage de 50–75 μm (cinquante à soixante-quinze micromètres). Ajoutez des pastilles de test ≥0.75 mm (supérieur ou égal à zéro virgule soixante-quinze millimètres) pour les tests ICT. Consultez notre liste de contrôle DFM et les notes relatives à l'assemblage CMS pour les rails de panneau et les repères.

Besoin d'une révision experte du design ?

Notre équipe d'ingénieurs fournit une analyse DFM gratuite et des recommandations d'optimisation

Processus complet d'assemblage THT

Le formage des pattes utilise un rayon de courbure contrôlé (≈2× le diamètre du fil — deux fois) pour éviter les contraintes près du corps. L'insertion manuelle ou automatique atteint une précision positionnelle de ≈±0.5 mm (plus/moins zéro virgule cinq millimètres) ; le pliage à 15–45° (quinze à quarante-cinq degrés) fixe les composants avant la vague. La densité du flux est surveillée à 0.82–0.86 (zéro virgule huit deux à zéro virgule huit six) pour l'activation et la mouillabilité. La double vague (turbulente + laminaire) équilibre le remplissage complet et la formation de ponts.

Les enregistrements incluent les profils de vague, les certificats de flux, l'analyse du bain de soudure, les données de remplissage des trous et toute réparation. Pour l'intégration des boîtiers et les kits d'expédition, consultez l'assemblage de boîtiers. Pour les fonds de panier avec des cartes très épaisses, coordonnez via la capacité PCB de fond de panier.

Prévention des défauts et SPC

Les modes courants — remplissage insuffisant, ponts, glaçons, joints froids — sont contrôlés via le réglage du préchauffage, les vérifications de densité du flux, l'angle du convoyeur 5–7° (cinq à sept degrés) et la maintenance du bain (élimination des scories toutes les 2–4 h — deux à quatre heures). Les fissures des barillets sont atténuées par un refroidissement contrôlé et des espacements corrects. Le risque de contrefaçon est géré selon la stratégie de mitigation avec des vérifications XRF/électriques. Le SPC suit la densité du flux, la température de la vague et la vitesse du convoyeur avec des cartes de contrôle pour détecter les dérives précocement.

Mise en œuvre THT spécifique à l'application

Contrôles industriels (étages de puissance, relais), modules automobiles sous vibration, dispositifs médicaux avec longue durée de vie, électronique aérospatiale/militaire nécessitant une documentation et une traçabilité étendue. Pour les rails à courant élevé ou une longue durée de vie, envisagez un cuivre plus épais ou une transition vers des PCB à cuivre épais. Lorsque l'intégrité du signal est importante, coordonnez avec les PCB haute vitesse pour le réglage des connecteurs.

Assurance Ingénierie & Certifications

Expérience : programmes THT à haute mixité avec acceptation Classe 3 et profils de soudure traçables.

Expertise : soudure à la vague/à l'azote, tolérance des trous à sertir (±0,05 mm — plus/minus zéro point zéro cinq millimètres) et audits de soudabilité.

Autorité : qualité d'exécution selon IPC-A-610 ; tests selon IPC-9252 avec ICT/FCT/balayage de limite.

Fiabilité : le MES relie les ID de lot, les dossiers de suivi et les données de test ; les dossiers qualité incluent des preuves de rayons X/remplissage de barillet. Consultez les articles sur la soudure à la vague et les tests fonctionnels pour la méthodologie.

Questions fréquentes

How do you choose between wave and selective soldering?

What barrel fill is required for Class 2 vs. Class 3?

How do you ensure press-fit reliability?

Can you combine SMT and THT on the same build?

What testing options are available?

Découvrez l'Excellence de Fabrication

Des processus de fabrication avancés garantissent que chaque PCB répond aux normes de qualité les plus élevées. Obtenez instantanément votre devis personnalisé.