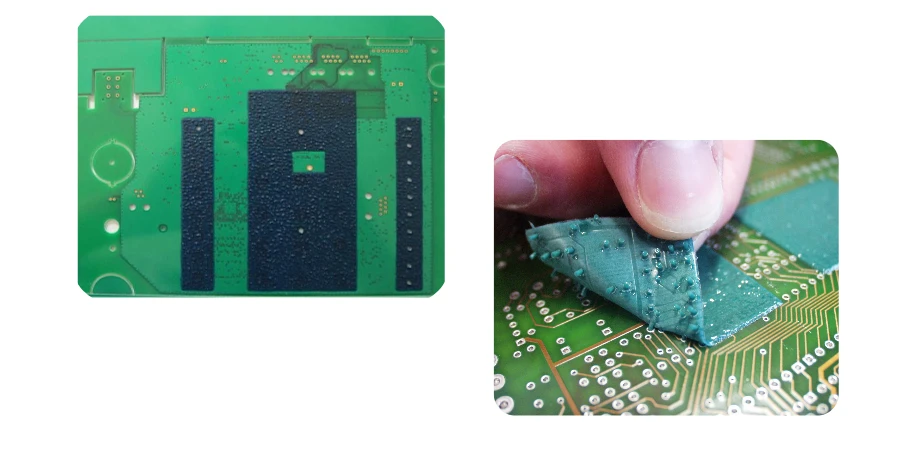

Chez Highleap PCB Factory (HILPCB), nous prenons en charge un large éventail d'exigences avancées de fabrication de PCB, y compris les options de masque à souder pelable pour les scénarios d'assemblage complexes. Ce masque amovible aide à protéger les doigts dorés, les trous métallisés ou d'autres zones critiques lors du soudage à la vague, du soudage sélectif ou du revêtement conformant, éliminant ainsi le besoin de ruban adhésif manuel ou de traitement secondaire.

Dans le cadre de nos capacités complètes de production de PCB, les solutions de masque pelable sont disponibles sur demande pour simplifier votre flux de travail d'assemblage tout en garantissant un retrait propre et sans résidu après traitement.

Applications critiques de la technologie de PCB à masque pelable

Le masque pelable remplit des fonctions essentielles dans l'assemblage moderne de PCB où le masque à souder permanent ne peut pas fournir une protection adéquate. Lors d'un assemblage mixte combinant assemblage SMT et assemblage traversant, les composants SMT déjà soudés nécessitent une protection contre l'exposition à la soudure à la vague. Le masque temporaire empêche les ponts de soudure, les dommages aux composants et la contamination des zones sensibles.

La protection des doigts dorés pendant l'assemblage représente une autre application critique. Les contacts nécessitant un placage à l'or après assemblage doivent rester exempts de soudure, mais un masque à souder permanent empêcherait l'accès au placage. Le masque pelable fournit une protection temporaire pendant le soudage, puis se retire proprement pour les opérations de placage ultérieures. Cette approche élimine les dispositifs de placage sélectif coûteux tout en garantissant une qualité constante.

Le masquage pour revêtement conformant s'avère particulièrement précieux pour les applications aérospatiales et automobiles. Les connecteurs, points de test et potentiomètres d'ajustement doivent rester exempts de revêtement pour fonctionner. Les rubans de masquage traditionnels nécessitent une application et un retrait manuels, ce qui augmente les coûts de main-d'œuvre et les variations de qualité. Le masque pelable sérigraphié assure une couverture précise et reproductible tout en réduisant le temps d'assemblage de 60 à 80 % par rapport aux méthodes manuelles.

Sélection des matériaux et compatibilité des processus

Les matériaux modernes de masque pelable offrent des avantages distincts pour différentes applications :

Formulations à base de latex

- Résistance à la température : Jusqu'à 180°C

- Fenêtre de retrait : 7-14 jours optimaux

- Coût : Option la plus économique

- Limites : Problèmes d'allergènes, compatibilité limitée avec le refusion

Systèmes acryliques à base d'eau

- Résistance à la température : 260°C compatible sans plomb

- Température de durcissement : 80-120°C

- Conformité environnementale : Zéro COV

- Caractéristiques de retrait : Pelage propre jusqu'à 60 jours

Composés de caoutchouc synthétique

- Résistance à la température : 280°C+ pour applications spécialisées

- Résistance chimique : Supérieure pour processus agressifs

- Flexibilité : Maintient ses propriétés de -40°C à +150°C

- Application : Idéal pour dépôts épais et couverture 3D

Paramètres critiques du processus :

Les spécifications d'épaisseur varient selon l'application :

- Protection de surface plane : 0,1-0,2mm

- Couverture de composants : 0,3-0,5mm

- Dispositifs de soudage à la vague : 0,5-1,0mm

- Masquage pour revêtement conformant : 0,15-0,25mm

Paramètres de sérigraphie :

- Nombre de mailles : 60-80 fils/pouce pour applications standard

- Épaisseur d'émulsion : 20-50μm sur maille

- Distance de décollage : 3-5mm

- Vitesse d'impression : 50-100mm/seconde

- Angle de racle : 45-60 degrés

La fenêtre de retrait représente une spécification critique mais souvent négligée. Les facteurs environnementaux impactent significativement l'adhésion dans le temps - l'exposition aux UV peut réduire la fenêtre de retrait de 50 %, tandis que l'humidité accélère l'adhésion dans certaines formulations. Établir des calendriers de retrait documentés basés sur vos conditions de stockage spécifiques garantit un retrait cohérent et sans dommage.

Directives de conception pour la mise en œuvre du masque pelable

Une mise en œuvre efficace du masque pelable nécessite une considération minutieuse dès la phase initiale de conception du PCB :

Règles de conception critiques :

→ Extensions des limites du masque

- Minimum 0,5mm au-delà de la zone protégée pour la tolérance d'enregistrement

- 1,0mm préféré pour les applications de soudage à la vague

- 2,0mm pour les zones nécessitant une étanchéité complète

→ Exigences de rayon de coin

- Coins internes : Rayon minimum de 0,5mm

- Coins externes : Rayon minimum de 0,3mm

- Empêche la déchirure lors du retrait

- Améliore l'écoulement du matériau pendant l'application

→ Dégagements des composants

- Boîtiers QFP/QFN : Minimum 0,3mm du bord de la pastille

- Réseaux BGA : 0,5mm des billes les plus externes

- Composants 0402 : Dégagement de 0,2mm

- Connecteurs : Suivre les zones d'exclusion du fabricant

Bonnes pratiques de documentation :

Le succès de l'application du masque pelable dépend fortement d'une communication claire entre les équipes de conception et de fabrication. Votre package de données de fabrication doit inclure :

Couche Gerber dédiée

- Utiliser une nomenclature unique (par exemple, .GPM pour le masque pelable supérieur)

- Codage couleur différent du masque permanent

- Notes claires sur la fonction de la couche

Dessins d'assemblage

- Spécifications de timing de retrait

- Limites d'exposition à la température

- Zones nécessitant une attention particulière

- Photos de référence d'une application correcte

Modèles 3D

- Inclure l'épaisseur du masque dans les fichiers STEP

- Mettre en évidence les zones préoccupantes

- Vérifier la compatibilité avec les dispositifs

Une documentation médiocre cause 30 % des échecs de masque pelable. L'investissement dans une documentation complète porte ses fruits grâce à une réduction des rebuts et une montée en production plus rapide.

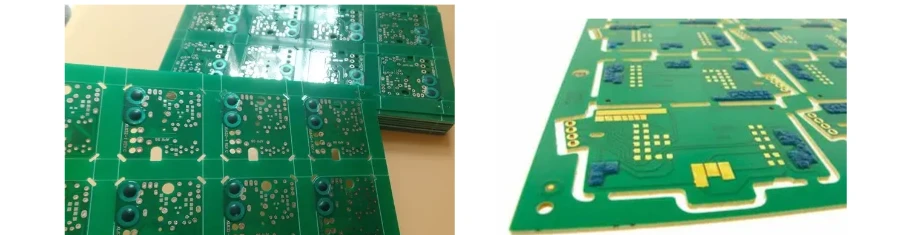

Intégration du processus de fabrication et contrôle qualité

L'intégration du masque pelable dans la fabrication standard de PCB multicouches nécessite une validation de processus assurant la compatibilité avec les opérations existantes. Les paramètres de sérigraphie, y compris la pression de la racle, la vitesse et la distance de décollage, nécessitent une optimisation pour chaque matériau de masque. Les vitesses d'impression typiques varient de 50 à 100mm/seconde avec une distance de décollage de 3 à 5mm.

Les profils de durcissement doivent équilibrer la polymérisation complète avec les limites thermiques du substrat. Les fours à convoyeur réglés à 100-120°C avec des temps de séjour de 5 à 10 minutes conviennent à la plupart des formulations acryliques. Un durcissement insuffisant provoque une mauvaise adhésion et une survie médiocre au processus, tandis qu'une température excessive peut endommager les composants ou substrats sensibles à la chaleur.

L'inspection qualité se concentre sur l'exhaustivité de la couverture, l'uniformité de l'épaisseur et le niveau d'adhésion. Une inspection visuelle sous un grossissement de 10X révèle les piqûres, zones minces ou contaminations. Les tests d'adhésion utilisant des tests de pelage calibrés garantissent une liaison suffisante sans exigence de force excessive pour le retrait. Le contrôle statistique des processus suit ces paramètres, identifiant les tendances avant que les défauts ne surviennent.

Analyse coûts-avantages et considérations de ROI

La mise en œuvre de la technologie de masque pelable nécessite un investissement initial dans la préparation des écrans et le développement de processus, généralement de 500 à 2000 $ par conception. Cependant, les économies de main-d'œuvre compensent rapidement ces coûts. Les opérations de masquage manuel prennent en moyenne 2 à 5 minutes par carte selon la complexité. L'application du masque pelable n'ajoute que quelques secondes aux opérations de sérigraphie, réduisant les coûts de main-d'œuvre de 80 à 90 %.

Les coûts des matériaux varient de 0,10 à 0,50 $ par carte selon la zone de couverture et l'épaisseur. Comparez cela aux coûts de ruban de masquage manuel de 0,05 à 0,15 $ plus des dépenses de main-d'œuvre significativement plus élevées. Pour des volumes de production dépassant 100 pièces, le masque pelable offre des avantages économiques clairs tout en améliorant la cohérence et la fiabilité.

Les améliorations de qualité renforcent encore le ROI. Les variations de masquage manuel causent des taux de défauts de 2 à 5 % dus à une couverture incomplète ou à une contamination par résidus. Un masque pelable correctement mis en œuvre réduit les défauts à moins de 0,5 %, éliminant les coûts de retouche et les retards de livraison. Pour les applications haute fiabilité, ces améliorations de qualité justifient la mise en œuvre indépendamment des considérations de volume.

FAQ

Quand dois-je envisager un masque pelable plutôt qu'un masque à souder permanent ?

Utilisez un masque pelable lorsque des zones nécessitent une protection temporaire pendant des processus spécifiques mais doivent être exposées par la suite. Les scénarios courants incluent la protection des doigts dorés pendant le soudage à la vague, les zones d'exclusion pour le revêtement conformant et la protection des composants installés pendant le soudage sélectif. Le masque permanent convient aux zones nécessitant une protection à vie.

Quel est l'impact typique sur le délai d'exécution lors de l'ajout d'un masque pelable ?

L'ajout d'un masque pelable aux conceptions existantes prolonge généralement la production de 1 à 2 jours pour la préparation des écrans et la configuration du processus. Les commandes ultérieures ne nécessitent pas de temps supplémentaire car l'opération de sérigraphie s'intègre dans le flux d'assemblage standard. Pour les projets d'assemblage clé en main, nous parallélisons ces opérations pour minimiser l'impact.

Un masque pelable peut-il survivre à plusieurs cycles de refusion ?

Les masques pelables de qualité résistent à 2-3 cycles standard de refusion sans plomb (260°C de pointe) sans dégradation. Cependant, chaque cycle thermique augmente légèrement l'adhésion, compliquant potentiellement le retrait. Pour les applications nécessitant plusieurs expositions à haute température, spécifiez des formulations haute température et prévoyez un retrait immédiatement après le dernier processus thermique.

Comment le masque pelable affecte-t-il la testabilité des PCB ?

Le masque pelable peut couvrir les points de test pendant l'assemblage, puis être retiré pour les tests en circuit. Cela protège les pastilles de test de la contamination par la soudure tout en maintenant un accès complet aux tests. Concevez les dispositifs de test en tenant compte des variations d'épaisseur du masque. Certains fabricants laissent le masque en place, testant à travers le matériau à l'aide de sondes à ressort.

Quelles sont les considérations environnementales ?

Les masques pelables modernes à base d'eau ne contiennent pas de polluants atmosphériques dangereux (HAP) ni de substances appauvrissant la couche d'ozone. Le matériau de masque retiré est considéré comme un déchet solide non dangereux dans la plupart des juridictions. Les formulations durcissables aux UV réduisent davantage l'impact environnemental en éliminant les solvants et en réduisant la consommation d'énergie pendant le durcissement.

Le masque pelable peut-il être retravaillé en cas d'erreurs d'application ?

Un masque frais non durci se retire facilement avec les solvants appropriés, généralement de l'eau pour les types acryliques ou de l'alcool pour les matériaux à base de caoutchouc. Une fois durci, le retrait devient difficile sans endommager la surface du PCB. La prévention grâce à un contrôle de processus approprié s'avère plus efficace que les tentatives de retouche. Les revues de conception identifiant les problèmes potentiels tôt évitent les erreurs coûteuses.