Lorsqu'un grand constructeur automobile a eu besoin de mettre à niveau son système de contrôle de ligne d'assemblage, ses spécifications contenaient une phrase critique : "Tolérance zéro aux temps d'arrêt non planifiés." Cette exigence influence chaque aspect de la conception et de la fabrication des PCB pour PLC, depuis la sélection des composants jusqu'aux tests finaux et à la certification.

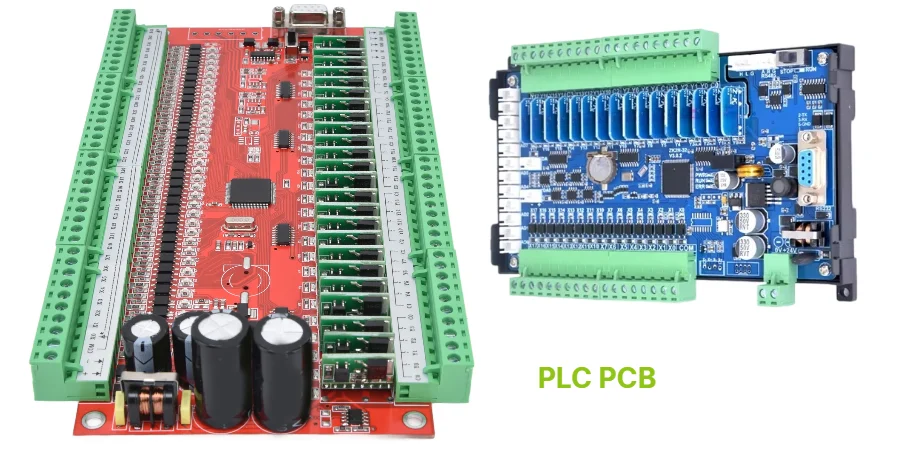

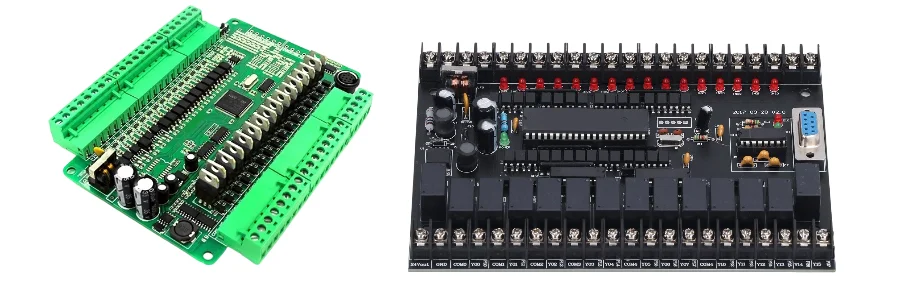

Les Automates Programmables Industriels (PLC) représentent le système nerveux de l'automatisation industrielle moderne, contrôlant tout, des convoyeurs simples aux processus chimiques complexes. Les PCB à l'intérieur de ces systèmes doivent assurer des décennies de fonctionnement fiable dans des conditions qui détruiraient les appareils électroniques grand public.

Conception de PCB pour Modules d'E/S PLC et Circuits d'Interface

Les modules d'Entrée/Sortie forment l'interface critique entre les systèmes de contrôle PLC et les dispositifs de terrain. La conception des PCB doit gérer divers types de signaux tout en offrant une isolation robuste et une protection contre les environnements électriques industriels.

Conception de Module d'Entrée Numérique : Les entrées numériques traitent des signaux 24VDC avec filtrage du bruit et isolation. Les circuits d'entrée utilisent des optocoupleurs pour une isolation de 2500V entre les circuits de terrain et logiques. L'impédance d'entrée standardisée à 7mA de courant nominal assure la compatibilité avec divers dispositifs de terrain.

Implémentation de Sortie Numérique : Les modules de sortie fournissent la commutation pour les dispositifs de terrain en utilisant des contacts relais ou des interrupteurs à semi-conducteurs. Les sorties à transistors offrent une commutation plus rapide mais nécessitent une sélection minutieuse des charges inductives. Les sorties relais offrent une meilleure isolation et une capacité de courant plus élevée avec une vitesse de commutation limitée.

Traitement des Signaux Analogiques : Les modules analogiques gèrent les signaux industriels, y compris les boucles de courant 4-20mA, les signaux de tension 0-10V et les entrées thermocouples. La résolution ADC varie généralement de 12 à 16 bits avec une précision de 0,1% sur les plages de températures industrielles. Le rejet de mode commun prévient les interférences de boucle de terre dans les boucles de courant.

Protection et Isolation : Tous les circuits d'E/S nécessitent une protection robuste contre les transitoires de tension, les décharges électrostatiques et la polarité inverse. Les dispositifs de protection contre les surtensions et les transorbs protègent contre les défauts électriques, tandis que les fusibles fournissent une protection contre les surintensités avec indication de déclenchement.

Interfaces de Communication Industrielle sur PCB

Les systèmes PLC modernes reposent sur des interfaces de communication robustes pour l'intégration aux réseaux d'automatisation d'usine. La conception des PCB doit supporter plusieurs protocoles tout en maintenant la compatibilité électromagnétique et l'isolation électrique.

Intégration Ethernet : L'Ethernet standard fournit la connectivité réseau d'entreprise, tandis que les protocoles industriels comme EtherNet/IP et PROFINET permettent la communication en temps réel avec les dispositifs de terrain. La conception des PCB inclut des transformateurs d'isolation et une protection contre les surtensions pour les environnements industriels.

Implémentation d'Interface Fieldbus : Les protocoles traditionnels incluant PROFIBUS, DeviceNet et CANopen nécessitent des circuits d'interface spécialisés. Chaque protocole a des exigences électriques spécifiques pour les niveaux de signal, la terminaison et l'isolation avec des connecteurs et une gestion de câbles spécifiques au protocole.

Conception de Communication Série : Les interfaces RS-232, RS-485 et RS-422 fournissent la connectivité avec les dispositifs hérités. Les réseaux RS-485 nécessitent une terminaison et un biaisage appropriés pour une communication fiable sur de longues distances. L'isolation prévient les boucles de terre dans les installations industrielles.

Architecture de Communication Modulaire : Les PLC modernes utilisent des conceptions modulaires où les interfaces de communication sont des modules PCB séparés. Cela permet une personnalisation spécifique à l'application tout en maintenant des plates-formes de contrôle communes. Les modules interchangeables à chaud nécessitent une conception minutieuse des connecteurs et une protection contre les décharges électrostatiques.

Normes de Fabrication de PCB de Qualité Industrielle

Les PCB pour PLC doivent respecter des normes de fabrication strictes garantissant un fonctionnement fiable dans des environnements industriels difficiles sur des durées de vie prolongées. La sélection des matériaux, les processus d'assemblage et le contrôle qualité contribuent tous à la fiabilité de qualité industrielle.

Exigences Matérielles : Les applications industrielles nécessitent des matériaux de PCB haute Tg avec une stabilité thermique et une résistance mécanique améliorées. Des températures de transition vitreuse supérieures à 170°C assurent la stabilité dimensionnelle pendant les cycles thermiques. Les substrats PCB FR4 répondent aux exigences de retardement de flamme UL94 V-0 pour les applications de sécurité.

Spécifications de Construction : Les conceptions de PCB multicouches fournissent des plans d'alimentation et de masse dédiés pour une distribution propre des signaux. La construction en cuivre épais (2-6oz) gère les courants élevés tout en maintenant des chutes de tension acceptables avec des chemins redondants pour les rails d'alimentation critiques.

Sélection de Finition de Surface : Le HASL offre une excellente fiabilité des joints de soudure et une résistance environnementale pour les applications industrielles. L'ENIG offre une planéité supérieure pour les composants à pas fin avec une meilleure résistance à la corrosion dans les environnements humides.

Processus de Contrôle Qualité : L'assemblage de PCB industriels nécessite des processus contrôlés avec surveillance statistique. Chaque PCB PLC subit des tests électriques complets incluant des tests en circuit, des tests fonctionnels et une vérification par balayage des limites. L'inspection optique automatisée vérifie la qualité de l'assemblage avant les tests fonctionnels.

Tests Environnementaux et Validation de Fiabilité

Les systèmes PLC doivent fonctionner de manière fiable dans des conditions environnementales extrêmes sur des durées de vie opérationnelles mesurées en décennies. Des tests complets valident les marges de conception et identifient les modes de défaillance potentiels.

Performance Thermique : Les PCB PLC maintiennent leur fonctionnement dans des températures ambiantes de -20°C à +70°C tout en gérant la génération de chaleur interne. Les cycles thermiques accélérés simulent des années de variations quotidiennes de température, validant la fiabilité des joints de soudure et la stabilité des composants.

Résistance à l'Humidité et à la Corrosion : Les environnements industriels exposent les systèmes à des niveaux d'humidité approchant 95% sans condensation. Les tests de brouillard salin et de gaz mélangé validant la résistance aux environnements corrosifs dans les applications de traitement chimique et marines.

Robustesse Mécanique : L'installation près de machines lourdes soumet les systèmes à des charges continues de vibration et de choc. Les tests selon les normes IEC 60068 valident l'intégrité mécanique de la conception dans des conditions de vibration industrielles avec des techniques de montage appropriées des composants.

Validation CEM : Les systèmes PLC doivent fonctionner dans des environnements électromagnétiquement bruyants tout en limitant les émissions électromagnétiques. Les tests incluent l'immunité contre les interférences externes et la vérification des émissions pour la conformité aux normes industrielles.

Conception des Modules CPU et de Traitement PLC

L'unité centrale de traitement implémente les algorithmes de contrôle tout en gérant la communication avec les modules d'E/S et les systèmes externes. La conception des modules CPU équilibre les performances de traitement avec les exigences de fiabilité industrielle.

Sélection du Processeur : Les microcontrôleurs industriels doivent fonctionner dans des plages de températures étendues avec une immunité électromagnétique améliorée. Les processeurs ARM Cortex offrent d'excellentes performances tandis que les processeurs industriels spécialisés fournissent des périphériques PLC intégrés.

Architecture Mémoire : Les systèmes PLC nécessitent de la RAM volatile pour l'exécution des programmes et de la mémoire non volatile pour le stockage des programmes et l'enregistrement des données. La FRAM ou l'EEPROM fournit un stockage de données rétentif, tandis qu'une batterie de secours maintient le contenu de la RAM pendant les interruptions de courant.

Performances en Temps Réel : Les algorithmes PLC nécessitent une exécution déterministe avec des temps de balayage mesurés en millisecondes. Les systèmes d'exploitation temps réel assurent des performances temporelles cohérentes, tandis que les minuteries matérielles fournissent un timing précis pour les fonctions critiques.

Traitement de la Communication : Les PLC modernes gèrent plusieurs protocoles simultanément tout en maintenant les performances de contrôle en temps réel. Des processeurs de communication dédiés ou une accélération matérielle déchargent la communication des processeurs de contrôle principaux.

Conception d'Alimentation pour PLC Industriels

Les alimentations PLC fournissent une alimentation propre et stable sur de larges plages d'entrée tout en résistant aux perturbations électriques courantes dans les environnements industriels. La conception de l'alimentation affecte significativement la fiabilité globale du système et la compatibilité électromagnétique.

Conditionnement d'Entrée : Les alimentations industrielles gèrent des variations de tension d'entrée de ±15% tout en maintenant des sorties régulées. Les filtres d'entrée suppriment les émissions conduites et fournissent une immunité aux transitoires. La correction du facteur de puissance améliore l'efficacité et réduit la distorsion harmonique.

Architecture Multi-Rail : Les systèmes PLC nécessitent plusieurs rails de tension incluant 24VDC pour les dispositifs de terrain, 5VDC pour les circuits logiques, 3,3VDC pour les microprocesseurs et des alimentations isolées pour les interfaces de communication. Chaque rail nécessite une régulation et un filtrage appropriés.

Sécurité et Surveillance : Les applications de sécurité peuvent nécessiter une isolation renforcée entre l'alimentation d'entrée et les circuits de contrôle. La surveillance de tension détecte les conditions de sous-tension et de surtension affectant le fonctionnement du système. La surveillance de courant permet des diagnostics de charge et une maintenance préventive.

Les systèmes PLC modernes utilisent souvent des architectures de PCB backplane pour une construction modulaire et une communication inter-modules fiable. Nos services d'assemblage en petites séries s'adaptent au développement de prototypes et aux configurations PLC spécialisées.

Questions Fréquemment Posées

Q : Qu'est-ce qui différencie les PCB PLC des PCB industriels standard ? Les PCB PLC nécessitent des architectures modulaires, des interfaces d'E/S étendues, des capacités de communication en temps réel et la conformité aux normes d'automatisation industrielle comme IEC 61131 avec une résistance environnementale améliorée.

Q : Combien de temps durent les PCB PLC dans les environnements industriels ? Les PCB PLC bien conçus atteignent des durées de vie opérationnelles de 15 à 20 ans avec une maintenance appropriée. Les facteurs de succès incluent des composants de qualité industrielle, une protection environnementale robuste et des marges de conception électrique/thermique conservatrices.

Q : Quels tests environnementaux sont nécessaires pour la certification PLC ? Les tests complets incluent des cycles thermiques (-25°C à +70°C), des tests d'humidité (95% HR), des tests de vibration/choc selon les normes IEC 60068 et une compatibilité électromagnétique selon les normes IEC 61000.

Q : Comment assurez-vous la disponibilité des composants pour les cycles de vie longs des PLC ? La sélection stratégique des composants met l'accent sur les feuilles de route de disponibilité à long terme, les options multi-sources et les alternatives de qualité automobile. Les partenariats avec les fournisseurs et la gestion des stocks assurent une capacité de production continue.

Q : Quels protocoles de communication deviennent standard ? Les protocoles basés sur Ethernet comme EtherNet/IP et PROFINET dominent de plus en plus en raison de leur compatibilité avec l'infrastructure IT. Les protocoles fieldbus traditionnels restent importants pour l'intégration des systèmes hérités et les applications spécialisées.