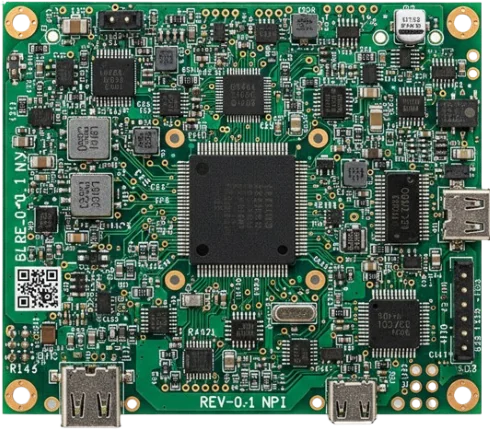

Assemblage de PCB en Petites Séries | Prototypes & NPI (10–5 000 Unités)

PCBA flexible en petites séries pour prototypes et NPI : BGA jusqu'à un pas de 0,25 mm (zéro virgule vingt-cinq millimètre), revues DFM/DFT, délai rapide de 3–10 jours (trois à dix jours) et traçabilité MES. Transition fluide vers la production en volume et l'assemblage de boîtiers.

Conçu pour l'agilité des prototypes et la fiabilité des nouveaux produits

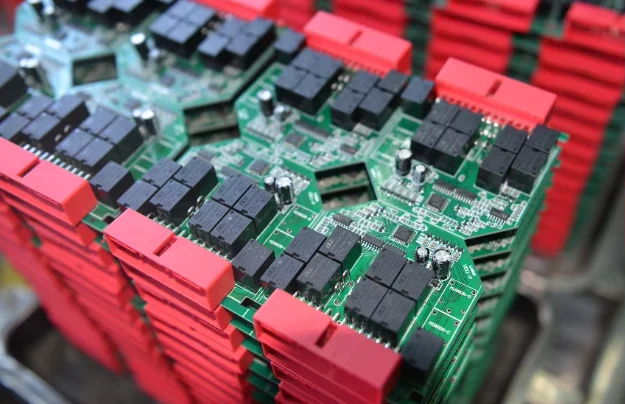

Boucles de rétroaction serrées des premiers articles aux séries pilotesL'assemblage en petits lots relie la validation du concept à l'introduction sur le marché. Nous combinons un délai de prototypage rapide avec des contrôles de processus de qualité production—optimisation des pochoirs, inspection 3D de la pâte à souder (SPI), et profilage en boucle fermée du refusionnement—pour garantir que vos prototypes se comportent comme des productions à grande échelle. Les tailles de lots typiques varient de 10 à 5 000 unités (dix à cinq mille), exécutées sous les mêmes portes de processus utilisées pour la production de masse.

Des revues DFM/DFT complètes signalent l'espacement, le dégagement thermique et l'accessibilité des points de test avant engagement. Les lignes d'assemblage maintiennent un rendement de première passe (FPY) supérieur à 98 % (quatre-vingt-dix-huit pour cent) avec un DPPM inférieur à 500 (défauts par million inférieurs à cinq cents) grâce à l'inspection automatisée et aux boucles de rétroaction. Pour la qualité du refusionnement, nous utilisons une optimisation du profil de refusionnement ajustée par la masse thermique des composants et vérifiée selon les normes d'assemblage SMT.

Risque critique : Les séries de prototypes souffrent souvent de variations d'ouverture des pochoirs, d'affaissement de la pâte ou de déséquilibre thermique, causant des tombstonings ou des vides de soudure qui masquent des défauts latents avant la montée en échelle.

Notre solution : Nous stabilisons les performances d'impression et de refusionnement en utilisant la caractérisation des processus, des cartes de contrôle X-bar/R et une inspection optique automatisée avec corrections en boucle fermée. Les données des assemblages en petits lots alimentent des modèles prédictifs pour l'assemblage en grand volume et l'assemblage complet, garantissant des critères de qualité identiques du pilote à la production.

Pour une efficacité clé en main, notre cadre d'assemblage clé en main intègre l'approvisionnement en matériaux, le chargement du firmware et la gestion du plan de test—accélérant les cycles de lancement tout en préservant la traçabilité documentaire entre les assemblages. Pour une transparence tarifaire, consultez notre guide de devis pour l'assemblage de PCB.

- Efficacité de transfert des pochoirs ~95–100 % (quatre-vingt-quinze à cent pour cent)

- Contrôle du volume de pâte dans une plage de ±10 % (plus/moins dix pour cent) avant placement

- Profils de refusionnement enregistrés : rampe, TAL et pic par alliage

- Support des composants 01005 à BGA à pas fin (selon la conception)

- Transition fluide vers les assemblages en volume et au niveau système

🚀 Demande de Devis Rapide

📋 Obtenir Capacités Complètes

Contrôle de processus avec vérification multi-étapes

Inspection et capture de données à chaque étape critiqueL'AOI après placement empêche les défauts en cascade ; l'AOI post-refusion vérifie la qualité des joints. Pour les BGA/QFN, nous ajoutons un échantillon de rayons X avec des cibles de vide typiquement ≤25% (inférieur ou égal à vingt-cinq pour cent) selon IPC-7095. Les trous traversants utilisent une soudure sélective ou à vague avec des fenêtres de préchauffage, de temps de contact et de température documentées.

La manipulation ESD suit la norme ANSI/ESD S20.20 avec une surveillance continue. Si nécessaire, nous ajoutons des tests fonctionnels ou de boundary-scan ; consultez notre guide sur les tests fonctionnels. L'approvisionnement en composants peut être organisé en kit, partiel ou en solution clé en main via notre assemblage clé en main tout en maintenant une responsabilité unique.

- Couverture AOI à une résolution d'environ 50 μm (environ cinquante micromètres)

- Échantillon de rayons X pour les joints cachés, analyse des vides selon IPC-7095

- Soudure sélective pour les cartes mixtes

- Contrôles ESD et enregistrement de l'environnement

- ICT/FCT optionnel selon les spécifications du client

Spécifications techniques d'assemblage en petites séries

Capacités couvrant du prototype à la production pilote

| Paramètre | Capacité standard | Capacité avancée | Norme |

|---|---|---|---|

Volume de lot | 10–1 000 pièces (dix à mille) | Jusqu'à 5 000 pièces (jusqu'à cinq mille) | Capacité de production |

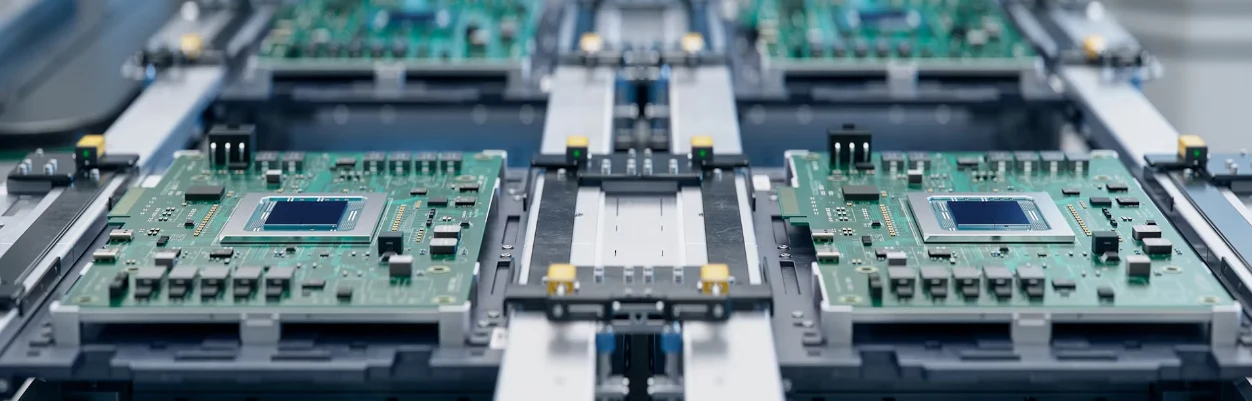

Types d'assemblage | SMT et à trou traversant | Technologie mixte, PoP, pas fin | J-STD-001 |

Taille minimale des composants | 0201 (0,6 × 0,3 mm) | 01005 (0,4 × 0,2 mm) | IPC-7351 |

Capacité de pas fin | 0,4 mm BGA / QFP | 0,25 mm BGA (zéro virgule vingt-cinq millimètre) | IPC-7095 |

Précision de placement | ±25 μm (plus ou moins vingt-cinq micromètres) | ±15 μm (plus ou moins quinze micromètres) | Spécification machine |

Taille maximale de la carte | 450 × 350 mm | 600 × 400 mm | Capacité de ligne |

Épaisseur de la carte | ≥0,6 mm (supérieur ou égal à zéro virgule six) | 0,4 mm avec support (zéro virgule quatre) | IPC-A-600 |

Alliages de soudure | Sans plomb SAC305 | Avec plomb, basse température, haute fiabilité | J-STD-004/005 |

Méthodes d'inspection | SPI 3D, AOI | Rayons X, ICT, FCT selon besoin | IPC-A-610 |

Approvisionnement en composants | Fourni / Consigné | Partiel ou complet clé en main | Chaîne d'approvisionnement |

Normes de qualité | IPC-A-610 Classe 2 | Classe 3, J-STD-001 | Normes IPC |

Certifications | ISO 9001, RoHS | IATF 16949, ISO 13485 (sur demande) | Gestion de la qualité |

Délai de livraison | 5–10 jours ouvrables (cinq à dix) | 3–5 jours ouvrables express (trois à cinq) | Calendrier de production |

Prêt à démarrer votre projet PCB ?

Que vous ayez besoin de prototypes simples ou de productions complexes, nos capacités de fabrication avancées garantissent une qualité supérieure et une fiabilité. Obtenez votre devis en seulement 30 minutes.

Directives DFM/DFA pour une réussite dès le premier passage

Utilisez des zones d'exclusion adéquates, une orientation de référence cohérente et des pastilles équilibrées pour éviter l'effet tombstones. Les pastilles de test ~0,75 mm (environ zéro virgule sept cinq millimètres) avec un pas de ~2,54 mm (environ deux virgule cinq quatre millimètres) simplifient les gabarits. Pour le fan-out BGA, gérez les vias dans les pastilles avec un remplissage/planarisation pour éviter la migration de la soudure. Consultez nos conseils sur l'assemblage BGA et notre guide pour les devis d'assemblage.

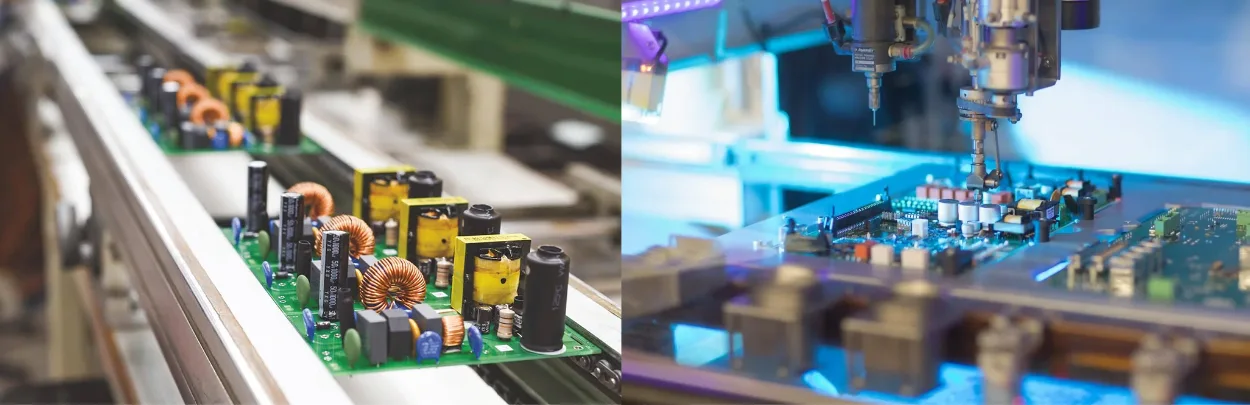

Processus d'assemblage complet avec contrôles qualité

Processus : inspection des arrivages → configuration du pochoir → impression de pâte → SPI 3D → placement → refusion → AOI → échantillon de radiographie → THT (le cas échéant) → inspection finale et test. Refusion typique : rampe 1–3 °C/s (un à trois degrés par seconde), TAL 60–90 s (soixante à quatre-vingt-dix secondes), pic 245–250 °C (deux cent quarante-cinq à deux cent cinquante) pour SAC305. Apprenez les bases avec notre guide de fabrication et notre contrôle qualité PCBA.

Approvisionnement clé en main & gestion des composants sensibles à l'humidité

Choisissez un assemblage clé en main complet, partiel ou en kit. Nous suivons le cycle de vie et les alternatives pour atténuer les risques de fin de vie. Les composants MSL suivent la norme J-STD-033 avec un stockage en armoire sèche à ~10–20 % HR (dix à vingt pour cent) et une cuisson à 125 °C (cent vingt-cinq) pendant 8–24 h (huit à vingt-quatre heures) si nécessaire.

Documentation qualité & traçabilité

Les rapports de premier article capturent les dimensions et les joints avant la libération. Les données de processus—volume SPI, décalages de placement, profils de refusion—sont enregistrées avec des limites et des alarmes. Le suivi des non-conformités guide les actions correctives. La documentation est conforme à ISO 9001 ; pour les programmes réglementés, nous étendons les fenêtres de conservation et ajoutons des packages de type PPAP.

Des prototypes IoT & médicaux aux pilotes automobiles

Les appareils IoT et grand public privilégient la rapidité de mise sur le marché (3–10 jours). Les prototypes médicaux ajoutent de la documentation et de la traçabilité selon les pratiques ISO 13485. Les pilotes automobiles incluent des cycles thermiques et des vibrations avant PPAP. Lorsque les designs sont matures, passez à l'assemblage en grande quantité et à l'intégration en boîtier.

Assurance ingénierie & certifications

Expérience : des centaines de montées en puissance de prototypes/NPI avec un FPY stable.

Expertise : conception de pochoirs à pas fin, contrôle SPI 3D, critères de radiographie BGA et réglage sélectif de la soudure.

Autorité : workflows IPC-A-610/J-STD-001 ; voir la maîtrise des normes IPC.

Fiabilité : traçabilité MES du lot à l'unité avec rapports AOI/radiographie/test disponibles sur demande.

- Contrôles : volume de pâte, précision de placement, fenêtres de refusion

- Traçabilité : dossier de fabrication, enregistrements de lots et séries

- Validation : AOI, radiographie, ICT/FCT, microsections (selon besoin)

Questions fréquentes

What files are required for a small-batch quote?

How do you handle fine-pitch BGAs in prototypes?

Can you add functional testing on small batches?

How fast can you deliver?

What is the path to volume production?

Découvrez l'Excellence de Fabrication

Des processus de fabrication avancés garantissent que chaque PCB répond aux normes de qualité les plus élevées. Obtenez instantanément votre devis personnalisé.