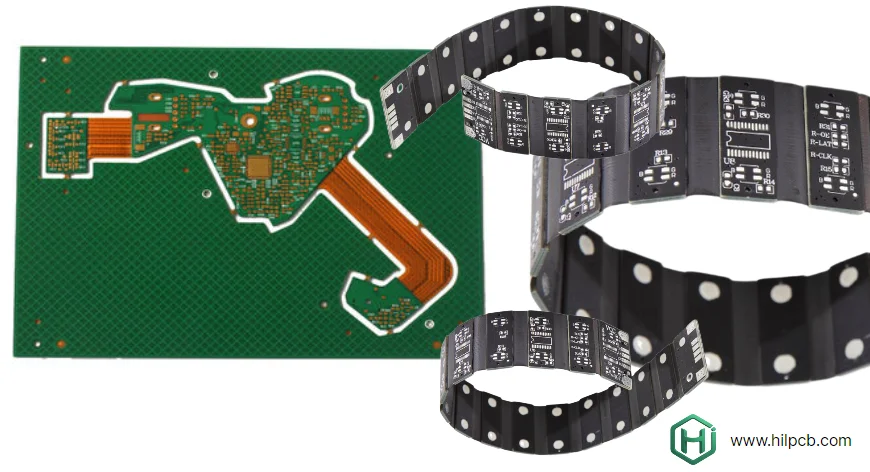

La fabrication de PCB rigide-flexible repousse les limites de la technologie de fabrication. Lorsqu'un sous-traitant de la défense avait besoin de cartes rigide-flexible pour des systèmes de guidage de missiles, ils exigeaient des sections rigides 24 couches avec des interconnexions flexibles 6 couches, une impédance contrôlée partout et un fonctionnement de -55°C à +125°C. Trois fournisseurs ont décliné le projet. Le quatrième a tenté la fabrication mais a livré des cartes inutilisables avec des délaminages et des défauts d'impédance.

Le défi combinait un nombre de couches extrême, des matériaux mélangés, des exigences thermiques et une impédance contrôlée—chacun difficile individuellement, catastrophique ensemble sans capacités de fabrication appropriées. Comprendre les capacités de fabrication rigide-flexible vous aide à identifier des fournisseurs qualifiés et à éviter des échecs coûteux.

Chez HILPCB, nous fournissons une fabrication avancée de PCB rigide-flexible supportant des conceptions complexes du prototype à la production, combinant la technologie HDI PCB avec une expertise spécialisée en circuits flexibles.

Capacités de Nombre de Couches et Complexité

La complexité de fabrication des PCB rigide-flexible varie considérablement des conceptions simples aux constructions multicouches hautement complexes. Comprendre les gammes de capacités aide à faire correspondre votre conception aux fabricants appropriés.

Conceptions de Complexité Standard

La fabrication rigide-flexible de niveau débutant gère : 2-8 couches dans les sections rigides, 1-2 couches dans les sections flexibles, construction en polyimide à base d'adhésif et largeurs de trace standard (100-150μm). Ces conceptions représentent 70% des applications rigide-flexible et la plupart des fabricants de PCB revendiquant une capacité rigide-flexible peuvent les produire raisonnablement bien.

Un produit électronique grand public utilisant du rigide-flexible connectant la carte principale à l'affichage nécessite 4 couches rigides avec une couche flexible unique—bien dans la gamme de capacité standard. Plusieurs fournisseurs peuvent coter de manière compétitive et la fabrication s'avère simple.

Conceptions de Complexité Avancée

La fabrication rigide-flexible haut de gamme supporte : 8-64 couches dans les sections rigides, 2-6 couches dans les sections flexibles, polyimide sans adhésif pour une durée de flexion élevée, traces fines (75-50μm), technologie microvia et HDI, et stratification séquentielle pour les couches flexibles enterrées.

Ces conceptions nécessitent un équipement spécialisé, une expertise avancée en matériaux et une optimisation des processus. Un dispositif médical implantable nécessite 16 couches rigides avec 4 couches flexibles, traces de 75μm et construction sans adhésif. Seule une fraction des fabricants rigide-flexible possède les capacités requises. Nous maintenons l'équipement et l'expertise pour ces applications exigeantes.

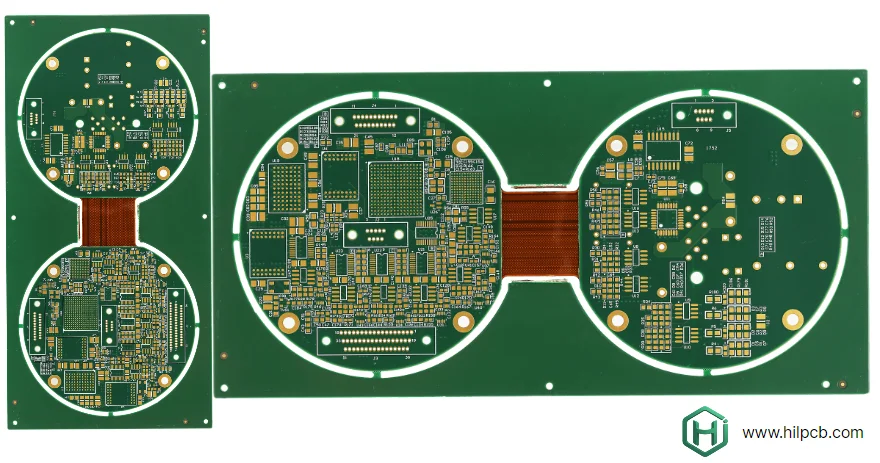

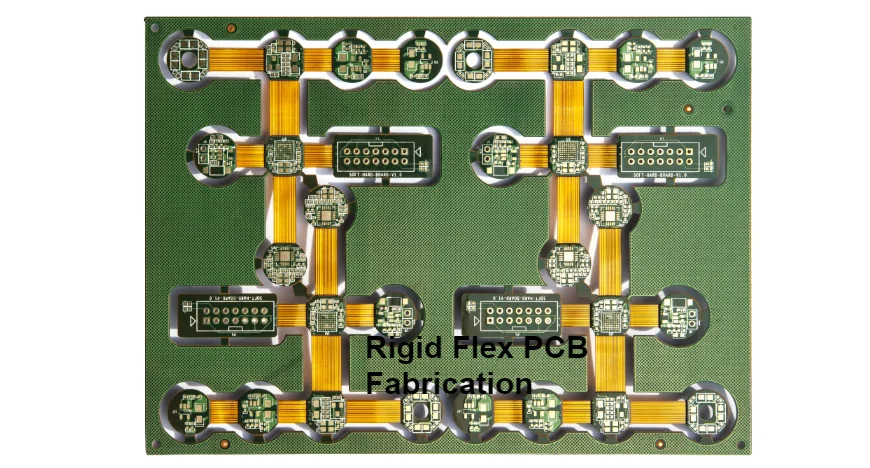

Transitions de Couches et Options d'Empilement

La fabrication rigide-flexible permet diverses architectures d'empilement :

- Flex de surface : Circuits flexibles sur les couches externes de l'empilement rigide-flexible

- Flex interne : Circuits flexibles enterrés dans l'empilement rigide nécessitant une stratification séquentielle

- Construction asymétrique : Différents nombres de couches dans différentes sections rigides

- Couches flexibles multiples : Circuits flexibles indépendants à différentes profondeurs d'empilement

Un système de communication par satellite utilise une construction asymétrique avec une section rigide principale 12 couches, une section rigide processeur 8 couches et des sections d'interconnexion flexibles 2 couches. Ceci optimise le coût et le poids tout en répondant aux exigences électriques de chaque sous-système.

Technologie de Via et Méthodes d'Interconnexion

Les structures de via dans les cartes rigide-flexible présentent des défis de fabrication uniques. Les vias doivent transitionner entre les sections rigides et flexibles, gérer différentes propriétés de matériaux et maintenir la fiabilité à travers la flexion.

Vias traversants

Les vias traversants traditionnels percent complètement l'empilement de la carte connectant toutes les couches. Dans la construction rigide-flexible, les vias traversants passant par les sections flexibles réduisent considérablement la durée de flexion. Le barillet de via plaqué cuivre crée un point rigide résistant à la flexion—générant une concentration de contrainte pendant la flexion.

Minimisez les vias traversants dans les sections flexibles si possible. Quand inévitable, augmentez le diamètre des vias et utilisez des vias remplis distribuant la contrainte plus uniformément. Une conception de capteur automobile spécifiait initialement des vias de 0,3mm partout. Notre revue DFM a recommandé des vias de 0,5mm dans les sections flexibles—les vias plus grands gèrent mieux la contrainte. Les tests ont confirmé une amélioration de la durée de flexion de 3x grâce aux vias plus grands.

Vias aveugles et enterrés

Les vias aveugles connectent la couche externe aux couches internes sans pénétrer tout l'empilement. Les vias enterrés connectent les couches internes sans atteindre les surfaces externes. Les deux types de vias permettent une densité de routage plus élevée et minimisent la pénétration des vias à travers les sections flexibles.

La fabrication de PCB multicouches utilisant des vias aveugles/enterrés nécessite un perçage et une stratification séquentiels—d'abord stratifier les couches internes, percer et plaquer les vias enterrés, puis ajouter les couches externes avec des vias aveugles. Ce processus séquentiel augmente la complexité et le coût de fabrication mais permet des conceptions autrement impossibles.

Microvias pour HDI

Les microvias (100-150μm de diamètre) créés par perçage laser permettent une interconnexion ultra-haute densité. La petite taille des vias et les limitations du rapport d'aspect (profondeur sur diamètre) signifient que les microvias connectent typiquement juste 2-3 couches maximum. Plusieurs couches de microvias s'empilent créant des réseaux d'interconnexion 3D complexes.

Nous fabriquons du rigide-flexible incorporant la technologie HDI à microvias : perçage laser de microvias 100μm, capacité via-in-pad pour une densité maximale, options de microvias empilés et décalés, et remplissage de microvias pour la fiabilité. Une conception de smartphone utilise une section rigide 10 couches avec des microvias empilés atteignant une densité de routage impossible avec des vias traditionnels, le tout en maintenant une interconnexion flexible avec l'assemblage d'affichage.

Fabrication d'Impédance Contrôlée

Les signaux haute vitesse nécessitent une impédance contrôlée tout au long du chemin de transmission. Fabriquer une impédance contrôlée dans le rigide-flexible s'avère plus difficile que dans les cartes rigides standard en raison des variations des propriétés des matériaux et des effets de zone de transition.

Défis de Modélisation d'Impédance

Les calculatrices d'impédance standard supposent des propriétés de matériau uniformes sur toute la longueur de la trace. Les cartes rigide-flexible ont : des constantes diélectriques variables (FR4 vs polyimide), différents effets de couvre-circuit vs masque de soudure, des variations d'épaisseur de matériau et des discontinuités d'impédance aux transitions.

Nous utilisons des solveurs de champ électromagnétique modélisant l'empilement rigide-flexible complet : comptabilisant toutes les variations de propriétés des matériaux, simulant les changements d'impédance de zone de transition et optimisant la géométrie des traces pour l'impédance cible. Une conception de PCB haute vitesse nécessitait une impédance différentielle 100Ω à travers la transition rigide-flex. Les calculatrices standard montraient impossible de respecter les spécifications—la simulation EM a révélé qu'un ajustement de la largeur de trace dans la zone de transition maintenait l'impédance dans ±5%.

Conception de Coupon de Test

Les coupons de test d'impédance doivent représenter la construction réelle de la carte incluant les variations de matériaux et les transitions. Les coupons de PCB rigides standard ne valident pas l'impédance rigide-flexible.

Notre conception de coupon de test inclut : des traces à travers les sections rigides, des traces à travers les sections flexibles, des traces à travers les transitions rigide-flex et des paires différentielles là où utilisées. Les tests de réflectométrie dans le domaine temporel (TDR) vérifient que l'impédance répond aux spécifications avant l'expédition des cartes.

Considérations Haute Fréquence

Les applications RF et micro-ondes fonctionnant au-dessus de 1 GHz nécessitent des matériaux spécialisés au-delà du FR4 et du polyimide standard. Les matériaux PCB Rogers fournissent des propriétés diélectriques stables et de faibles pertes à haute fréquence.

Nous fabriquons du rigide-flexible utilisant des stratifiés haute fréquence Rogers dans les sections rigides combinés avec du polyimide à faible perte dans les sections flexibles. Les interfaces de matériaux nécessitent une conception soigneuse pour empêcher les discontinuités d'impédance. Un assemblage d'antenne 5G fonctionnant à 28 GHz utilise des sections rigides Rogers RO4003C avec des sections flexibles en polyimide Kapton—maintenant l'impédance et minimisant les pertes tout au long du chemin de signal.

Expertise en Traitement des Matériaux

Différents matériaux nécessitent différents paramètres de traitement. La fabrication rigide-flexible combine plusieurs matériaux chacun avec des exigences de traitement uniques.

Traitement du Polyimide

Le polyimide nécessite un traitement différent du FR4 : températures de stratification plus élevées (280-350°C vs 170-200°C pour FR4), cycles de stratification plus longs, chimie de gravure différente et sensibilité à l'humidité nécessitant un pré-cuisson.

Notre expertise en traitement du polyimide inclut : stockage des matériaux sous contrôle climatique, procédures de cuisson sous vide éliminant l'humidité, processus de gravure spécialisés et profils de stratification optimisés pour les propriétés du polyimide. Cette expertise empêche les défauts de traitement du polyimide courants incluant la délamination, les échecs d'adhérence du cuivre et l'instabilité dimensionnelle.

Sélection du Système d'Adhésif

La liaison des sections rigides et flexibles nécessite des systèmes d'adhésif compatibles avec les deux matériaux. L'adhésif doit : s'écouler correctement à la température de stratification, fournir des liaisons solides à la fois au FR4 et au polyimide, résister aux gammes de températures de fonctionnement et maintenir les propriétés à travers de multiples cycles thermiques.

Nous travaillons avec plusieurs systèmes d'adhésif sélectionnant le type optimal pour chaque application. Un dispositif médical fonctionnant de 0°C à +85°C utilise un adhésif différent d'une application automobile fonctionnant de -40°C à +125°C. La sélection de l'adhésif affecte à la fois le processus de fabrication et la fiabilité à long terme.

Application du Couvre-Circuit

La stratification du couvre-circuit protège les circuits flexibles. Contrairement au masque de soudure appliqué par sérigraphie, le couvre-circuit nécessite une stratification de précision : profils de température et de pression corrects, alignement de registration entre le couvre-circuit et les circuits, et finition des bords empêchant le soulèvement du couvre-circuit.

Notre stratification de couvre-circuit utilise un équipement dédié avec : zones de chauffage contrôlées, profils de pression programmables, systèmes de registration de précision (±50μm) et inspection automatisée des défauts. Une application de couvre-circuit de qualité protège les circuits flexibles tout au long de la vie du produit.

Tolérances et Précision de Fabrication

La fabrication de PCB rigide-flexible nécessite des tolérances plus serrées que les cartes rigides standard. Les multiples matériaux et processus créent des opportunités pour des variations dimensionnelles affectant la qualité et la fiabilité.

Tolérances Dimensionnelles

Nous maintenons un contrôle dimensionnel serré : ±75μm de registration entre les couches, ±50μm de tolérance de position des trous, ±25μm de tolérance de largeur de trace et ±10% de tolérance d'épaisseur. Ces tolérances assurent : la précision de l'impédance contrôlée, des connexions de via fiables, des performances électriques constantes et un ajustement mécanique approprié.

Une conception d'accouplement de connecteur nécessite une tolérance de position de ±100μm—notre capacité de ±50μm fournit une marge assurant que toutes les cartes répondent aux exigences. Comparez avec les tolérances de PCB standard de ±150-200μm montrant les exigences de précision pour le rigide-flexible.

Contrôle de l'Épaisseur des Matériaux

Les variations d'épaisseur totale et d'épaisseur couche à couche affectent les performances électriques et la flexibilité mécanique. Nous contrôlons : l'épaisseur des sections rigides ±10%, l'épaisseur des sections flexibles ±8% et l'épaisseur totale de l'assemblage ±12%.

Une conception de dispositif portable a une contrainte d'épaisseur maximale de 1,0mm pour s'adapter au boîtier. La tolérance d'épaisseur signifie que l'épaisseur réelle varie de 0,88-1,12mm. Nous avons fabriqué à 0,95mm nominal fournissant une marge assurant que toutes les cartes s'adaptent dans le boîtier tout en maintenant les propriétés électriques et mécaniques requises.

Qualité des Bords

Les bords des circuits flexibles nécessitent une attention particulière pendant le routage (découpe). Le routage de PCB standard laisse des bords rugueux potentiellement délaminant pendant la manipulation ou la flexion. Nous utilisons : des outils de routage de précision spécifiquement pour le polyimide, des vitesses de routage contrôlées empêchant la déchirure et des traitements de finition des bords améliorant la durabilité.

Prévisualisez vos fichiers de conception en utilisant notre outil visionneuse PCB avant soumission pour devis, bien qu'une revue complète de la conception nécessite une soumission via la page de demande de devis pour une analyse technique.

Normes de Qualité et Certifications

La fabrication de PCB rigide-flexible pour les industries réglementées nécessite des systèmes de qualité documentés et des tests complets.

Conformité aux Normes de l'Industrie

Nous maintenons la conformité avec : IPC-6013 (exigences rigide-flexible), IPC-A-600 (acceptabilité des PCB), IPC-4101 (spécifications des matériaux) et les normes spécifiques à l'application (médical, aérospatial, automobile).

Ces normes définissent : les exigences des matériaux, les processus de fabrication, les critères d'inspection et les protocoles de test. La conformité assure une qualité constante et fournit une documentation pour les industries réglementées.

Inspection du Premier Article

Les nouvelles conceptions subissent une inspection du premier article (FAI) vérifiant : la précision dimensionnelle, la conformité des matériaux, les performances électriques, la vérification de l'impédance et les propriétés mécaniques. La documentation FAI fournit une base de référence pour la surveillance de la production et permet la qualification de la conception.

Traçabilité et Documentation

Une traçabilité complète des matériaux et des processus suit : les numéros de lot des matériaux, l'équipement de traitement, l'identification des opérateurs, les résultats des tests et les conditions environnementales. Cette traçabilité permet l'analyse des causes racines lorsque des problèmes surviennent et fournit une documentation pour la conformité réglementaire.

FAQ - Fabrication de PCB Rigide-Flexible

Quelle est l'étape la plus critique dans la fabrication de PCB rigide-flexible ?

La stratification finale reliant les sections rigides et flexibles. Cette étape nécessite un équipement spécialisé, un contrôle de processus précis et une expertise. Une mauvaise stratification cause la majorité des échecs rigide-flexible. Vérifiez que le fabricant a des presses de stratification rigide-flexible dédiées, pas seulement de l'équipement PCB standard.

Pourquoi la fabrication de PCB rigide-flexible prend-elle plus de temps que les PCB standard ?

Deux processus parallèles (rigide et flexible) doivent être complétés avant l'étape de stratification critique. Temps supplémentaire nécessaire pour :

- Traitement de la section flexible (différent du rigide)

- Alignement précis pendant la stratification

- Cycles de stratification prolongés

- Exigences d'inspection supplémentaires Total ajoute 5-7 jours vs PCB multicouche standard de complexité équivalente.

Comment puis-je vérifier la capacité de fabrication de PCB rigide-flexible d'un fabricant ?

Demandez :

- Photos en coupe transversale d'une production récente

- Diagramme de flux de processus montrant toutes les étapes

- Liste d'équipement avec détails des presses de stratification

- Rapports d'inspection d'échantillons

- Références de projets similaires Les fabricants de qualité fournissent volontiers ces informations.

Qu'est-ce qui cause la plupart des échecs de fabrication rigide-flexible ?

Principaux modes de défaillance :

- Délamination (mauvais processus de stratification)

- Fissuration du cuivre aux transitions (conception ou processus)

- Erreurs de registration (alignement pendant la stratification)

- Défaillances des vias (problèmes de perçage ou de placage) Tous évitables avec un équipement et des processus appropriés.

Devrais-je demander une analyse en coupe transversale avec ma commande ?

Pour les commandes de production : Oui, demandez des échantillons en coupe transversale

- Vérifie la qualité de la stratification

- Confirme la construction de l'empilement

- Documente la qualité des vias

- Fournit une assurance qualité Un petit coût supplémentaire (50-100 $) fournit une confiance significative. Nous incluons l'analyse en coupe transversale avec toutes les commandes de production de PCB rigide-flexible sans frais supplémentaires.