Passer du prototype aux volumes de production révèle si votre fournisseur de PCB rigide-flexible comprend vraiment la fabrication. Une startup de dispositifs portables a validé avec succès 10 prototypes – puis a commandé 1 000 unités de production pour découvrir que son fournisseur ne pouvait pas livrer. L'usine gérait les commandes de faible volume mais manquait de capacité, de contrôle de processus et de systèmes qualité pour la production.

Après un délai de 8 semaines et 40 000 dollars de frais d'expédition express, ils ont trouvé un fournisseur capable en production. L'expérience a enseigné une leçon coûteuse : la capacité de prototypage ne garantit pas la capacité de production. Le succès nécessite de planifier la transition de production dès le premier jour, et non après la validation du prototype.

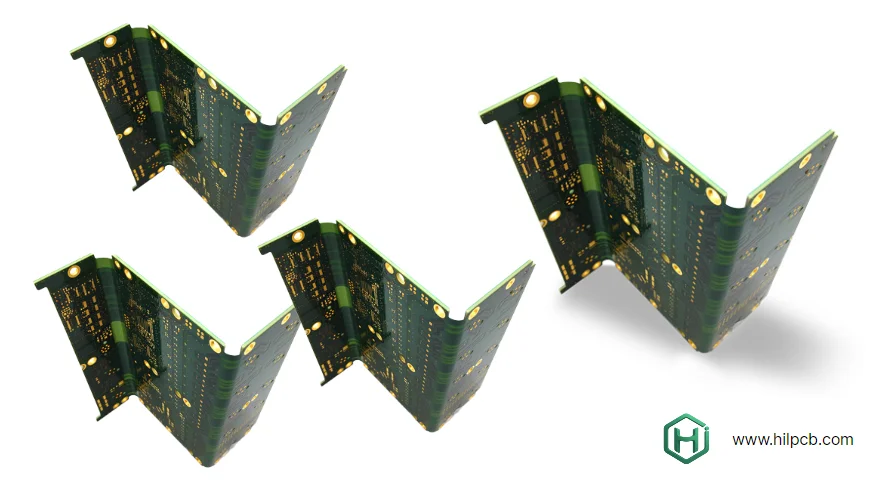

Chez HILPCB, nous soutenons la production de PCB rigide-flexible des prototypes initiaux à des millions d'unités, en fournissant une fabrication évolutive avec des capacités d'assemblage de grand volume et des systèmes qualité complets.

Planification de la Transition vers la Production

Le parcours du prototype à la production nécessite une planification stratégique commençant par la conception initiale. Les entreprises traitant le prototype et la production comme des projets distincts rencontrent des retards, des coûts et des problèmes de qualité inutiles.

Conception pour la Fabrication dès le Départ

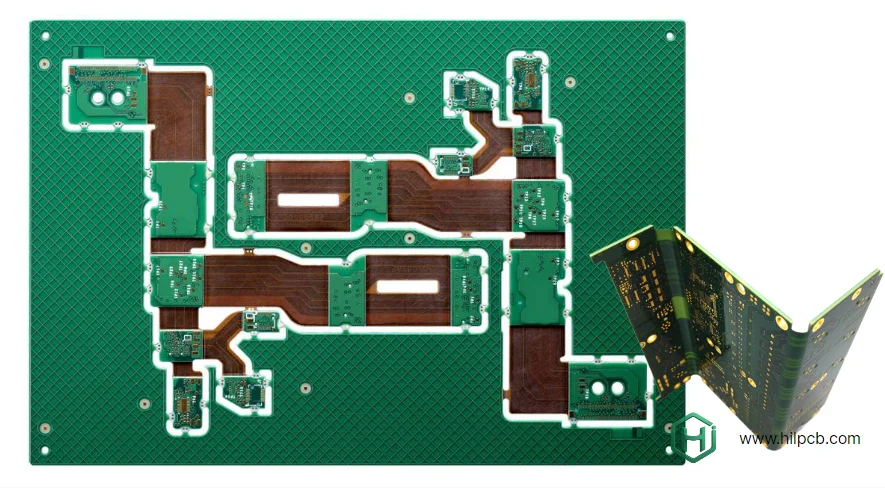

Les considérations DFM (Design for Manufacturability) affectent à la fois la viabilité du prototype et l'évolutivité de la production. Les choix de conception impactant la production incluent : la disponibilité des matériaux en quantités de production, la complexité des processus affectant les taux de rendement, les besoins en outillage pour la fabrication en volume, et les procédures de test/inspection pour la production.

Un fabricant de dispositifs médicaux a conçu un rigide-flexible en utilisant un polyimide spécialisé aux propriétés excellentes mais à la disponibilité limitée. Les prototypes ont réussi mais les commandes de production ont fait face à des délais d'approvisionnement de matériaux de 12 semaines. Changer pour un matériau alternatif facilement disponible a nécessité une reconception et une revalidation – un retard de 6 mois. Considérer la disponibilité des matériaux pendant la phase de conception aurait évité ce problème.

Cohérence des Processus de Prototypage

Les fabricants utilisant des processus différents pour les prototypes par rapport à la production créent un risque. Si le processus de prototype diffère de la production, les performances pourraient ne pas se traduire sur les cartes de production. Nous utilisons des processus et des matériaux identiques pour les prototypes et la production, garantissant que les prototypes validés prédisent de manière fiable les performances en production.

Planification Précoce de la Production

La planification de la production devrait commencer pendant la phase de prototype : identifier les besoins en volume et le calendrier, comprendre la disponibilité des composants en volume, planifier les besoins en outillage et en gabarits, et établir les exigences qualité et les protocoles de test. Cette planification permet une transition de production fluide lorsque la validation du prototype est terminée.

Structure de Prix en Volume et Optimisation des Coûts

Les coûts de production des PCB rigide-flexible diminuent significativement avec le volume. Comprendre la structure de prix aide à planifier le prix du produit et les marges bénéficiaires.

Points de Rupture de Volume Typiques

La structure de prix suit un schéma général :

- Prototypes (5-10 unités) : 80-300 $ par conception selon la complexité. Coût de configuration élevé amorti sur peu d'unités.

- Production Pilote (50-200 unités) : 25-80 $ par carte. Coûts de configuration répartis sur plus d'unités, début des remises sur volume de matériaux.

- Faible Volume (500-2 000 unités) : 12-40 $ par carte. Lots de production dédiés, processus optimisés, meilleurs prix des matériaux.

- Production (5 000-50 000 unités) : 6-20 $ par carte. Remises volume complètes, coût de configuration minimal par carte, rendement optimisé.

- Grand Volume (100 000+ unités) : 3-12 $ par carte. Efficacité maximale, lots de production continus, meilleurs prix des matériaux.

Ces plages représentent des conceptions rigide-flexible typiques de 4-6 couches. La complexité, les matériaux et les caractéristiques ajustent le prix en conséquence. Une conception de capteur IoT tarifée à 45 $ pour 10 prototypes, 18 $ à 500 unités, 9 $ à 5 000 unités et 5,50 $ à 100 000 unités – une réduction de coût de 88 % du prototype au grand volume.

Stratégies d'Optimisation des Coûts

Plusieurs approches réduisent les coûts de production des PCB rigide-flexible :

Optimisation des Matériaux : Remplacer les matériaux spécialisés coûteux par des alternatives rentables là où la performance le permet. Un produit électronique grand public a initialement spécifié du polyimide sans adhésif (30 $/pied²) partout. Une revue d'ingénierie a identifié que seulement 30% de la zone flexible subissait une flexion dynamique nécessitant du sans adhésif – les 70% restants pouvaient utiliser du polyimide à base d'adhésif (12 $/pied²) économisant 4,20 $ par carte à 50 000 unités/an = 210 000 $ d'économies annuelles.

Réduction du Nombre de Couches : Évaluer si la conception nécessite toutes les couches spécifiées. Une conception rigide-flexible 6 couches avec une faible densité de routage peut souvent devenir 4 couches, réduisant le coût de 25-35 %. Notre équipe d'ingénierie examine les conceptions en identifiant les opportunités d'optimisation sans compromettre la fonctionnalité.

Efficacité du Panélisation : Le nombre de cartes par panneau de production affecte le coût unitaire. Optimiser les dimensions de la carte pour l'utilisation du panneau réduit les déchets et abaisse le coût. Tailles de panneau standard : 12" x 18" (courant) ou 18" x 24" (volumes plus importants). Une conception de carte permettant plus d'unités par panneau réduit le coût proportionnellement.

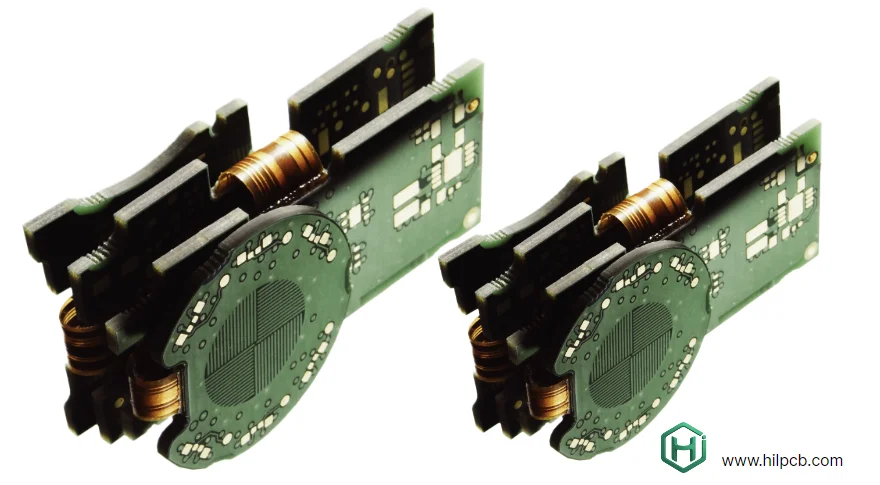

Optimisation de l'Assemblage : La sélection des composants affecte le coût d'assemblage. Utiliser des composants courants vs des pièces spécialisées réduit le coût d'approvisionnement et le délai de livraison. Les services d'assemblage clé en main bénéficient de l'achat de composants en volume – nous sourçons les composants à de meilleurs prix que les clients n'obtiennent individuellement.

Capacité de Production et Planification

Comprendre la capacité de production du fournisseur évite les surprises pendant les augmentations de volume. Questions à poser aux partenaires de production potentiels :

Capacité de Production Mensuelle

Quel volume mensuel le fournisseur peut-il supporter ? De nombreux fabricants de rigide-flexible citent des capacités impressionnantes mais ont des retards de 2-3 mois. Un lancement d'électronique grand public nécessitait 20 000 cartes mensuelles pendant 3 mois. Leur fournisseur a revendiqué la capacité mais n'a pas pu livrer – les commandes d'autres clients ont rempli les créneaux de production. Lancement retardé de 10 semaines.

Nous maintenons une capacité adéquate pour soutenir les engagements de volume : lignes de production dédiées pour le rigide-flexible, planification prioritaire pour les volumes engagés, et planification de la capacité empêchant la surcharge.

Planification de la Montée en Puissance

La production commence rarement à plein volume. Montée en puissance typique : production pilote (50-200 unités) valide le processus, production initiale (500-2 000 unités) établit la chaîne d'approvisionnement, montée en volume (5 000-20 000 unités) approche le volume cible, et régime permanent (volume mensuel cible) production continue.

Soutenir la montée en puissance nécessite : une planification flexible accommodant les volumes changeants, le maintien de la qualité à mesure que les volumes augmentent, et l'identification et la résolution des problèmes avant le plein volume.

Gestion des Délais de Livraison

Les délais de production varient avec le volume : assemblage de petits lots (50-200 unités) : 18-22 jours, faible volume (500-2 000 unités) : 22-28 jours, et volumes de production (5 000+ unités) : 25-30 jours. Service express disponible réduisant les délais de 30-40 % avec tarification premium.

La disponibilité des composants pilote souvent les délais plus que la fabrication des cartes. Les composants à long délai (CI spécialisés, connecteurs) nécessitent une commande anticipée. Nous fournissons une analyse des délais des composants pendant le devis, identifiant les goulets d'étranglement potentiels.

Gestion de la Qualité pour la Production

La gestion de la qualité en production nécessite des processus systématiques empêchant les défauts plutôt que de simplement les détecter. Le contrôle statistique des processus, l'analyse des causes racines et l'amélioration continue distinguent les opérations de production professionnelles.

Contrôle et Surveillance des Processus

La surveillance de la production suit les paramètres clés : variations d'épaisseur des matériaux, uniformité de la galvanoplastie du cuivre, températures et pressions de stratification, métriques de qualité des trous de via, et résultats des tests électriques. L'analyse des tendances de ces données identifie la dérive du processus avant que les défauts ne se produisent.

Un fabricant d'électronique automobile a connu des pannes électriques croissantes – 0,5 % initialement mais augmentant à 2 % sur 2 mois. L'analyse des causes racines a retracé le problème à une contamination du bain de galvanoplastie du cuivre causant une épaisseur de dépôt réduite. La surveillance du processus aurait détecté la contamination plus tôt avant qu'un rebut significatif ne s'accumule.

Inspection des Matières Premières

La qualité de production commence par la qualité des matériaux. Nous inspectons tous les matériaux entrants : stratifiés testés pour l'épaisseur, la constante diélectrique, films de polyimide vérifiés pour les défauts, les plis, la contamination, et adhésifs vérifiés pour les conditions de stockage appropriées, le vieillissement. Les défauts de matériaux causant des échecs de production coûtent bien plus que l'inspection – empêcher les mauvais matériaux d'entrer en production économise de l'argent.

Inspection du Premier Article

Chaque nouveau lot de production subit une inspection du premier article comparant : les mesures dimensionnelles vs les spécifications, les paramètres électriques vs les exigences, l'analyse en coupe des structures de via et de couches, et les tests mécaniques le cas échéant. L'IPA confirme que le processus produit des cartes conformes avant que la pleine production ne continue.

Inspection Continue de la Production

L'inspection optique automatisée (AOI), les tests électriques et l'inspection par échantillonnage ont lieu tout au long de la production. Pour la production de PCB multicouches, nous inspectons : après la gravure de chaque couche, après la stratification, après le perçage et la galvanoplastie, et pendant l'inspection finale. L'inspection multi-étapes capte les défauts tôt, réduisant le coût du rebut.

Gestion de la Chaîne d'Approvisionnement

La production de PCB rigide-flexible implique des chaînes d'approvisionnement complexes : matériaux de cartes, composants, matériaux d'assemblage et emballage. Une gestion efficace de la chaîne d'approvisionnement empêche les retards et les dépassements de coûts.

Planification de l'Approvisionnement en Matériaux

Les besoins en matériaux de production dépassent les quantités de prototype – parfois de 100 à 1 000 fois. Les fournisseurs maintenant des stocks pour les prototypes peuvent ne pas stocker des volumes de production. Les matériaux à long délai nécessitent une planification avancée : films de polyimide spéciaux (8-12 semaines), stratifiés haute fréquence (6-8 semaines), et finitions spécialisées (4-6 semaines).

Nous maintenons un stock de matériaux rigide-flexible courants supportant des débuts de production immédiats : types de polyimide standard, matériaux de stratifié communs, et divers systèmes d'adhésifs. Pour les matériaux spécialisés, nous fournissons des avertissements de délai pendant le devis, permettant une commande anticipée.

Gestion des Composants

La disponibilité des composants pilote les calendriers de production. Étapes critiques : identifier tôt les composants à long délai, concevoir avec des composants disponibles vs pièces allouées/obsolètes, maintenir un stock de composants pour la production, et développer des sources alternatives pour les composants critiques.

Nous fournissons une analyse d'approvisionnement des composants avec les devis de production en utilisant notre outil Visionneuse de BOM pour l'analyse initiale, bien qu'un examen complet de la BOM nécessite la soumission de la page de demande de devis. Cette analyse identifie : les composants avec >8 semaines de délai, les pièces obsolètes ou en fin de vie, les composants à source unique présentant un risque, et les composants coûteux où des alternatives existent.

Stratégie de Stock Tampon

La gestion des calendriers de production nécessite un stock tampon : stock des encours absorbant les variations de production, stock de produits finis soutenant la variabilité de la demande client, et stock de sécurité protégeant contre les perturbations d'approvisionnement. La taille du tampon dépend de la variabilité de la demande, des délais et de la fiabilité de l'approvisionnement.

Pourquoi Choisir HILPCB pour la Production de PCB Rigide-Flexible ?

Quand il s'agit de la fabrication de PCB rigide-flexible, choisir le bon partenaire peut faire toute la différence pour assurer une production de haute qualité et efficace. Chez HILPCB, nous sommes spécialisés dans la fourniture d'une production transparente du prototype à la fabrication de grands volumes, offrant des capacités avancées pour répondre à vos besoins uniques de conception et de performance.

Les principaux avantages du choix de HILPCB pour votre production de PCB Rigide-Flexible incluent :

- Transition Transparente du Prototype au Grand Volume : Nous assurons que votre conception de prototype passe de manière transparente à la production de grand volume, minimisant les retards et les révisions coûteuses. Notre processus garantit que les performances et la fiabilité des prototypes sont répliquées dans la fabrication à grande échelle.

- Optimisation des Coûts : Nous fournissons des solutions rentables grâce à l'optimisation des matériaux, la réduction du nombre de couches et l'efficacité du panélisation. Cela se traduit par des économies significatives à mesure que votre volume de production augmente, rendant votre produit plus compétitif sur le marché.

- Systèmes de Contrôle Qualité Avancés : HILPCB met en œuvre un contrôle qualité rigoureux tout au long du processus de production. De l'inspection des matériaux aux inspections du premier article et aux contrôles de production continus, nous assurons que chaque carte répond à des normes strictes, réduisant les défauts et assurant une fiabilité à long terme.

- Production Automatisée et Amélioration Continue : Avec nos systèmes automatisés avancés, nous améliorons continuellement l'efficacité et la cohérence de la production. Cela aide non seulement à réduire les coûts de main-d'œuvre mais augmente également la capacité sans compromettre la qualité.

- Fiabilité de la Chaîne d'Approvisionnement : HILPCB entretient des relations solides avec les fournisseurs et dispose d'un système robuste de gestion des stocks. Nous gérons proactivement la disponibilité des matériaux, assurant que les calendriers de production ne sont pas impactés par des retards de la chaîne d'approvisionnement.

- Capacité de Production Flexible : Que vous commenciez avec des prototypes en petits lots ou que vous passiez à des commandes de grand volume, HILPCB peut accommoder vos besoins avec des lignes de production dédiées et une planification flexible, assurant une livraison rapide et une assurance qualité à chaque étape.

En partenariat avec HILPCB, vous gagnez un fabricant fiable et expérimenté qui comprend les complexités des PCB rigide-flexible. Notre expertise assure que votre produit est produit efficacement, à temps et avec les normes de qualité les plus élevées.

Obtenez votre devis de production aujourd'hui et laissez-nous vous aider à concrétiser vos projets PCB avec précision et fiabilité.