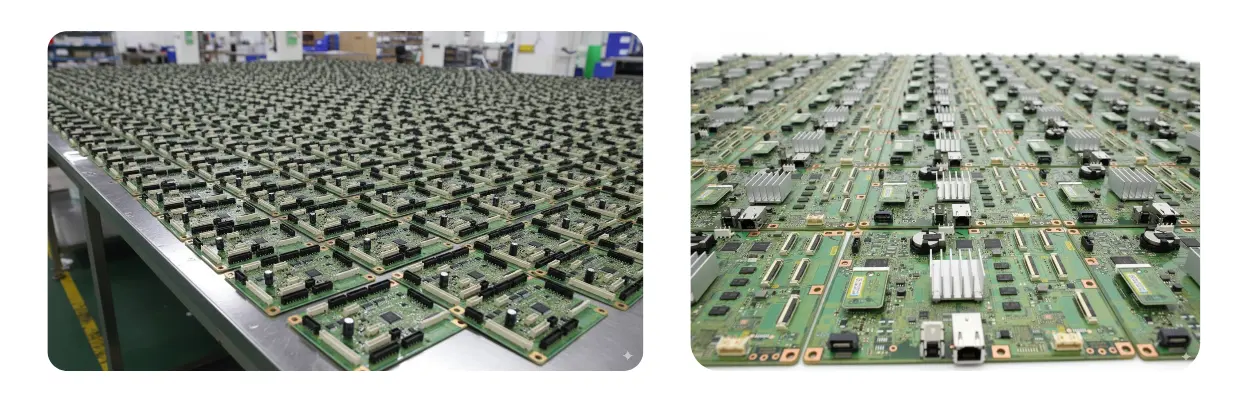

Fabrication de PCBA en grande volume | SPC, contrôle DPPM, chaîne d'approvisionnement prédictive

Passez à des dizaines de millions d'unités avec le contrôle statistique des processus (SPC), DPPM typiquement <500 (moins de cinq cents), traçabilité MES en temps réel et inventaire prédictif. Capable IATF 16949 et ISO 13485 sur des lignes SMT entièrement automatisées.

Cadre de Contrôle Statistique des Procédés et d'Optimisation du Rendement

Excellence manufacturière pilotée par les données avec surveillance continueLe succès des PCBA en grande volume dépend de plus que l'automatisation—le Contrôle Statistique des Procédés (SPC) et les boucles de rétroaction rapide protègent le rendement à mesure que la production augmente. Nous surveillons le volume de pâte à souder (tolérance typique ±10% — plus ou moins dix pour cent), la précision de placement (±25–50 μm — plus ou moins vingt-cinq à cinquante micromètres) et la stabilité du refusion sur toutes les lignes. Les programmes matures atteignent systématiquement un FPY de 98–99,5% (quatre-vingt-dix-huit à quatre-vingt-dix-neuf virgule cinq pour cent) avec un DPPM inférieur à 500 (cinq cents parties par million). Les systèmes de traçabilité intégrés relient les bobines, les codes de date et les événements des opérateurs à chaque numéro de série pour un confinement rapide. Pour les meilleures pratiques de fabrication au niveau des cartes, consultez nos guides d'assemblage SMT et d'assemblage de circuits imprimés.

Risque critique : Un déséquilibre de ligne, une dérive du profil thermique ou des erreurs de coplanarité des composants peuvent entraîner des défauts intermittents à grande échelle, invisibles lors de la validation en petits lots. Sans SPC en boucle fermée, les variations de hauteur de pâte à souder ou l'usure des buses peuvent réduire le rendement de première passe de 1–2% (un à deux pour cent) par 10 000 placements.

Notre solution : Nous intégrons la synchronisation des données MES-ERP avec les retours AOI/X-ray en temps réel. Les tableaux de bord SPC signalent automatiquement les écarts de Cp/Cpk inférieurs à 1,33, déclenchant des micro-arrêts pour la correction de la ligne. Les fours de refusion fonctionnent avec une vérification de cartographie thermique selon IPC-7095 pour garantir la cohérence des joints de soudure. Pour les constructions de systèmes complets, découvrez comment cela s'intègre à nos flux de travail d'assemblage Box Build et d'assemblage clé en main pour une assurance qualité de bout en bout.

La résilience de la chaîne d'approvisionnement est construite grâce à une AVL multi-niveaux, une planification prévisionnelle de la demande et une politique de stock tampon. Nous combinons les prévisions ERP avec les données WIP MES pour dimensionner correctement les stocks, minimisant les ruptures tout en maintenant le débit. Pour les modèles d'optimisation des coûts et des délais, consultez notre guide de devis PCBA et la comparaison de nos services d'assemblage en petits lots.

- Objectifs FPY généralement de 98–99,5% (quatre-vingt-dix-huit à quatre-vingt-dix-neuf virgule cinq pour cent)

- Capacité de placement jusqu'à ~250 000 CPH par ligne (environ deux cent cinquante mille)

- SPC en temps réel avec Cpk ≥1,33 (supérieur ou égal à un virgule trois trois)

- Traçabilité des lots/codes de date selon IPC-1782

- Performance DPPM typiquement <500 (moins de cinq cents)

- Maintenance prédictive réduisant les temps d'arrêt de ~30–40% (trente à quarante pour cent)

🚀 Demande de Devis Rapide

📋 Obtenir Capacités Complètes

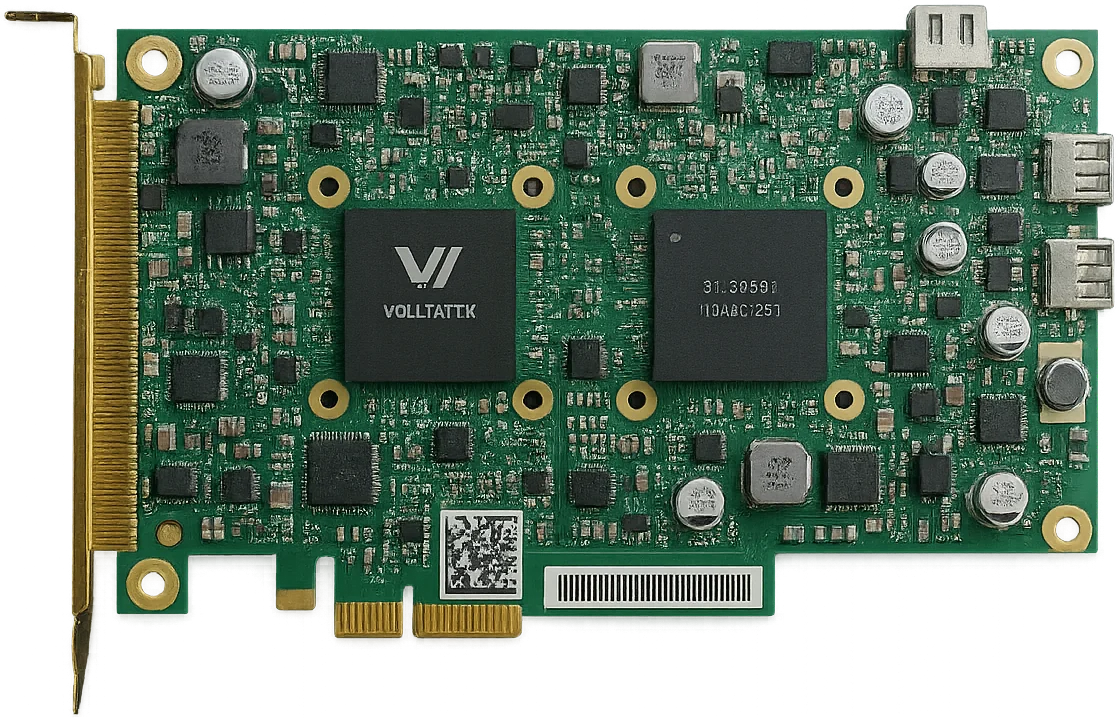

Lignes de production automatisées et gestion des composants

MES intégré avec visibilité et contrôle en temps réelLes configurations de ligne offrent ~150 000–500 000 CPH (environ cent cinquante mille à cinq cent mille) selon le mélange. La SPI 3D détecte les conditions de pâte insuffisantes/excessives avec >98 % (plus de quatre-vingt-dix-huit pour cent) de détection, tandis que l'AOI pré/post-reflow et le AXI 3D couvrent les joints cachés. La répétabilité de placement des BGA est typiquement de ±8–15 μm (plus ou moins huit à quinze micromètres) ; les vides post-reflow sont maintenus à <25 % (moins de vingt-cinq pour cent) selon l'IPC-7095. Découvrez notre guide d'assemblage SMT détaillé.

Le soudage sélectif gère les zones THT avec des températures de processus contrôlées à ±5 °C (plus ou moins cinq degrés Celsius). Pour les workflows de produits finis, notre assemblage de boîtier intègre l'emballage, le kitting et la logistique D2C.

- 150k–500k CPH par ligne (cent cinquante mille à cinq cent mille)

- Capacité des composants : 008004 à 50×50 mm (zéro zéro huit zéro zéro quatre à cinquante par cinquante millimètres)

- Vides dans les BGA typiquement <25 % (moins de vingt-cinq pour cent)

- Visibilité OEE du MES généralement de 70–85 % (soixante-dix à quatre-vingt-cinq pour cent)

- Soudage sélectif avec contrôle à ±5 °C (plus ou moins cinq)

Capacités Techniques de Production en Volume

Spécifications contrôlées par processus pour une fabrication évolutive

| Paramètre | Capacité Standard | Capacité Avancée | Norme |

|---|---|---|---|

Volume Annuel | 10,000–1,000,000 unités (dix mille à un million) | Jusqu'à 50,000,000+ unités (cinquante millions ou plus) | Capacité de production |

Types d'Assemblage | SMT, Through-Hole, Mixte | PoP, BGA, Micro-BGA, SiP | IPC-A-610 |

Taille Minimale des Composants | 0201 | 008004 (0.25×0.125 mm ; zéro virgule deux cinq par zéro virgule un deux cinq millimètres) | J-STD-001 |

Précision de Placement | ±25 μm (plus/moins vingt-cinq micromètres) | ±8 μm (plus/moins huit micromètres) | Spécification machine |

Pas des BGA | 0.40 mm (zéro virgule quatre zéro) | 0.20 mm (zéro virgule deux zéro) | IPC-7095 |

Taille Maximale des PCB | 500 × 500 mm (cinq cents par cinq cents) | 1200 × 800 mm (mille deux cents par huit cents) | Limite de ligne |

Lignes de Production | Lignes dédiées par programme | 20+ lignes SMT automatisées (vingt ou plus) | Installation |

Inspection | AOI 3D, ICT | SPI 3D, AXI 3D, Sonde Volante, FCT | IPC-A-610 Classe 3 |

Systèmes de Qualité | ISO 9001, ISO 14001 | IATF 16949, ISO 13485 | Normes internationales |

Chaîne d'Approvisionnement | Consigné par le client | Approvisionnement clé en main, 5,000+ fournisseurs (cinq mille ou plus) | Chaîne d'approvisionnement |

Logistique | EXW (sortie d'usine) | DDP mondial, entrepôt sous douane | Conformité commerciale |

Délai de Livraison | 15–35 jours (nouveau produit ; quinze à trente-cinq) | 5–15 jours (commandes répétées ; cinq à quinze) | Calendrier de production |

Prêt à démarrer votre projet PCB ?

Que vous ayez besoin de prototypes simples ou de productions complexes, nos capacités de fabrication avancées garantissent une qualité supérieure et une fiabilité. Obtenez votre devis en seulement 30 minutes.

Intégration DFM/DFA/DFT pour l'optimisation de la fabrication

L'utilisation des panneaux atteint généralement 85–95% (quatre-vingt-cinq à quatre-vingt-quinze pour cent) grâce à une optimisation des points de rupture et des repères, réduisant les déchets de stratifié d'environ 10–20% (dix à vingt pour cent). La planification des points de test vise une couverture ICT >95% (supérieure à quatre-vingt-quinze pour cent) sur les réseaux numériques ; le boundary-scan et le FCT comblent les lacunes. Consultez notre guide de devis d'assemblage pour les facteurs de coût.

Pour la robustesse des soudures et l'impédance contrôlée, coordonnez-vous tôt avec les équipes FR-4 PCB et HDI PCB—les choix d'empilement et de finition (ENIG/ENEPIG/Argent immersion) affectent à la fois le rendement et les pertes haute fréquence. Risque thermique ? Combinez avec PCB haute thermique ou PCB céramique pour les zones chaudes.

Vérification en ligne et contrôle en boucle fermée

La conception du pochoir vise un rapport d'aspect de 1,5–2,0 (un virgule cinq à deux virgule zéro) avec une incertitude SPI de ±5% (plus ou moins cinq pour cent). L'AOI classe les défauts pour minimiser les faux positifs ; l'AXI vérifie les BGA et les joints cachés. Le PWI (indice de fenêtre de processus) du refusion reste ≥70% (supérieur ou égal à soixante-dix pour cent) grâce au contrôle multi-zone ; l'uniformité de la température de pic est maintenue dans ±5 °C (plus ou moins cinq). Notre guide SMT détaille les recettes par type de boîtier.

Les assemblages traversants utilisent la soudure sélective à l'azote pour réduire les scories d'environ 50–70% (cinquante à soixante-dix pour cent) et maintenir un remplissage ≥75% (supérieur ou égal à soixante-quinze pour cent) selon l'IPC-A-610. Pour une livraison de bout en bout, l'équipe box build gère l'étiquetage, le kit et la préparation pour la vente au détail/D2C.

Approvisionnement prédictif et prévention des contrefaçons

Nous maintenons environ 5 000 (environ cinq mille) fournisseurs qualifiés avec une évaluation des risques (qualité, finances, géographie). La prévention des contrefaçons suit la norme AS6081—inspection visuelle, XRF et décapsulation pour les lots à haut risque. Le stock de sécurité est généralement de 2–4 semaines (deux à quatre semaines) pour les articles à long délai ; la précision des prévisions est typiquement de 85–90% (quatre-vingt-cinq à quatre-vingt-dix pour cent). En savoir plus dans notre aperçu PCBA clé en main.

Systèmes qualité et amélioration continue

L'inspection entrante selon MIL-STD-1916 et AQL garantit des intrants stables. Le SPC en cours de processus suit la hauteur de pâte (±15% — plus ou moins quinze pour cent), le placement (±50 μm — plus ou moins cinquante micromètres) et la géométrie des soudures. Nous appliquons la méthode 8D pour les écarts avec une résolution typique en 5–10 jours (cinq à dix). Pour les critères de qualité, voir les notes IPC-A-610.

Modélisation du coût total et ingénierie de la valeur

Au-delà du prix unitaire, nous optimisons le coût global—logistique, rendement, coût de possession des stocks. La stratégie de panélisation et de pièces communes réduit généralement les dépenses en matériaux de 10–25% (dix à vingt-cinq pour cent). Le dimensionnement EOQ équilibre les coûts de mise en place et de possession, visant généralement 1–3 mois (un à trois mois) de demande par SKU. Voir nos détails dans le devis de fabrication.

Prêt à optimiser les coûts de votre PCB ?

Obtenez une analyse détaillée des coûts et des recommandations pour une valeur maximale

Consommateurs, Automobile, Médical & Télécom

Consommateurs: montée en charge rapide 10k–50k/mois (dix à cinquante mille par mois).

Automobile: IATF 16949 avec PPAP et rétention de 10–15 ans (dix à quinze ans)—voir nos notes sur les PCB automobiles.

Médical: ISO 13485 avec processus validés.

Télécom: burn-in et ESS si nécessaire. Pour les interconnexions numériques longue distance, coordonnez avec PCB haute vitesse et PCB backplane.

Assurance Ingénierie & Certifications

Expérience: programmes multi-lignes volumineux avec traçabilité de la bobine au numéro de série unitaire.

Expertise: SPC à la pâte/placement/reflow, stratégie AOI/AXI, et Cpk ≥1,33 (supérieur ou égal à un point trois trois) sur les paramètres critiques.

Autorité: Capable IATF 16949 et ISO 13485 ; documentation prête pour audit.

Fiabilité: Tableaux de bord MES, e-traveler et rapports de lot disponibles sur demande.

- Contrôles: portes SPI/AOI/AXI, reflow PWI, soudure sélective à l'azote

- Traçabilité: code bobine/date à la sérialisation unitaire, IPC-1782

- Validation: couverture ICT/FCT >95% (supérieure à quatre-vingt-quinze pour cent), microsections et radiographie

Questions fréquentes

What is the minimum order quantity (MOQ) for high-volume service?

How do you mitigate supply risks and shortages?

Can you deliver turnkey from bare PCB to finished goods?

What inspection strategy do you use for BGAs and hidden joints?

Découvrez l'Excellence de Fabrication

Des processus de fabrication avancés garantissent que chaque PCB répond aux normes de qualité les plus élevées. Obtenez instantanément votre devis personnalisé.