Fabrication de PCB sans halogène | IEC 61249-2-21 | High-Tg, faible fumée, RoHS/REACH

Fabrication de PCB multicouches sans halogène conforme à la norme IEC 61249-2-21 : chlore/brome inférieur à 900 ppm (neuf cents parties par million), High-Tg 170–200°C (cent soixante-dix à deux cents degrés Celsius), faible fumée/toxicité pour les systèmes automobiles, médicaux et de centres de données. Service express de 3 jours (trois jours) disponible.

Pourquoi choisir sans halogène : Conformité, sécurité et performances haute vitesse

Fumée/toxicité réduite avec préparation pour centres de données et transportsLes stratifiés sans halogène réduisent les sous-produits corrosifs et toxiques en cas d'incendie tout en respectant les directives environnementales mondiales. Tous les matériaux sont conformes à la norme RoHS et au REACH, avec une teneur en chlore et brome strictement inférieure à 900 ppm (moins de neuf cents parties par million) comme défini dans la norme IEC 61249-2-21.

Les systèmes modernes sans halogène offrent une Tg élevée de 170–200 °C (cent soixante-dix à deux cents degrés Celsius) et un Df de 0,009–0,012 à 1 GHz (zéro virgule zéro zéro neuf à zéro virgule zéro un deux), permettant des liaisons de signal de 10–25 Gbps avec une précision de contrôle d'impédance de ±5 % (plus ou moins cinq pour cent). Pour les compromis de sélection par rapport au FR-4 standard, consultez notre guide PCB à Tg élevée et la comparaison avec les PCB FR-4.

Risque critique : Certains systèmes époxy sans halogène présentent une adhésion résine-verre plus faible et une absorption d'humidité plus élevée, ce qui peut entraîner la croissance de CAF (Filament Anodique Conducteur) ou un délaminage lors de cycles de refusion multiples et de chocs thermiques.

Notre solution : Nous utilisons des systèmes époxy modifiés et des retardateurs de flamme phosphore-azote avec un écoulement de résine et une force de liaison optimisés. Tous les matériaux sans halogène subissent une qualification IPC-4101 Classe B/L et des tests d'adhésion intercouches. Un pré-cuisson et une stratification sous vide éliminent l'humidité absorbée, tandis que des empilements symétriques minimisent le stress sur l'axe Z. Ces pratiques garantissent une fiabilité équivalente ou supérieure à celle du FR-4 conventionnel dans les applications de PCB haute fréquence et automobiles.

- Teneur en halogène inférieure à 900 ppm (moins de neuf cents parties par million)

- Options à Tg élevée : 170–200°C (cent soixante-dix à deux cents)

- Df 0,009–0,012 (un gigahertz) ; Dk ≈4,1–4,4 (environ quatre virgule un à quatre virgule quatre)

- Faible fumée/faible toxicité pour les transports et les lieux publics

- Optimisé pour des canaux de 10–25 Gbps (dix à vingt-cinq gigabits par seconde)

- Processus conformes à la gestion environnementale ISO 14001

🚀 Demande de Devis Rapide

📋 Obtenir Capacités Complètes

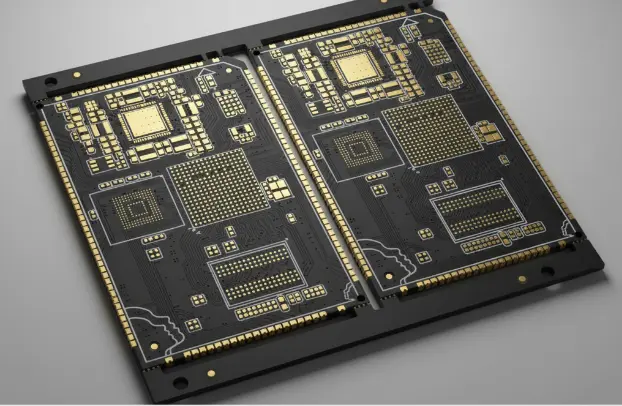

Contrôle des procédés pour une fiabilité sans halogène

Adhérence, intégrité du cuivre et chimie de procédé propreL'imagerie laser directe atteint une précision de ±12,5 μm (plus ou moins douze virgule cinq micromètres) grâce à la stratification séquentielle. Le perçage contrôlé et le desmear maintiennent la qualité des trous ; l'adhérence après flottaison à la soudure cible >1,2 N/mm (supérieur à un virgule deux newtons par millimètre). Le placage par inversion de pulsation maintient l'épaisseur du cuivre des vias dans une plage de ±10% (plus ou moins dix pour cent) pour la résistance à la fatigue et la stabilité d'impédance.

La chimie du procédé est ajustée pour les résines sans halogène afin de minimiser la contamination ionique et le risque de CAF. Nous effectuons des tests électriques à 100% (cent pour cent), des vérifications par AOI/X-ray et des coupons TDR. Pour les impacts sur le calendrier/coût, consultez notre guide de devis pour l'assemblage de PCB.

- Précision LDI ±12,5 μm (plus ou moins douze virgule cinq micromètres)

- Variation du cuivre des vias dans ±10% (plus ou moins dix pour cent)

- Adhérence après flottaison à la soudure >1,2 N/mm (supérieur à un virgule deux newtons par millimètre)

- Réduction du CAF avec des procédés et systèmes de résine à faible ionique

- Tests électriques à 100%, vérifications AOI, X-ray et impédance TDR

Matrice de Capacité et de Performance des PCB Sans Halogène

Paramètres de fabrication du prototype à la production en série pour des applications à faible toxicité et haute fiabilité

| Paramètre | Capacité Standard | Capacité Avancée | Norme |

|---|---|---|---|

Layer Count | 2–12 couches (deux à douze) | Jusqu'à 32 couches (jusqu'à trente-deux) | IPC-2221 |

Base Materials | FR-4 sans halogène Dk ≈4.2 (environ quatre virgule deux) | High-Tg 170–200°C (cent soixante-dix à deux cents), grades à faible perte | IEC 61249-2-21 |

Board Thickness | 0.8–2.4 mm (zéro virgule huit à deux virgule quatre) | 0.4–6.0 mm (zéro virgule quatre à six virgule zéro) | IPC-A-600 |

Copper Weight | 1–2 oz (35–70 μm ; trente-cinq à soixante-dix micromètres) | 0.5–6 oz (17.5–210 μm ; dix-sept virgule cinq à deux cent dix) | IPC-4562 |

Min Trace/Space | 100/100 μm (4/4 mil ; cent par cent micromètres) | 50/50 μm (2/2 mil ; cinquante par cinquante micromètres) | IPC-2221 |

Min Hole Size | 0.20 mm (8 mil) | 0.10 mm (4 mil) mécanique ; 0.075 mm (3 mil) laser | IPC-2222 |

Impedance Control | ±10% (plus ou moins dix pour cent) | ±5% (plus ou moins cinq pour cent) avec coupons TDR | IPC-2141 |

Flammability & Smoke | UL 94 V-0 ; Faible densité de fumée selon ASTM E662 | Indice de toxicité selon NES 713 (sur demande) | UL 94 / ASTM E662 |

Halogen Content | Cl + Br <900 ppm (moins de neuf cents) | Contrôle de processus à <700 ppm (moins de sept cents), reporting par lot | IEC 61249-2-21 |

Quality Testing | 100% test électrique, AOI | ICT, X-ray, TDR, tests SIR/CAF | IPC-9252 / IPC-TM-650 |

Certifications | ISO 9001, UL, RoHS/REACH | ISO 14001, IATF 16949, ISO 13485, AS9100 | Industry standards |

Lead Time | 3–7 jours (trois à sept jours) | 2–3 jours express (deux à trois jours, selon le projet) | Production schedule |

Prêt à démarrer votre projet PCB ?

Que vous ayez besoin de prototypes simples ou de productions complexes, nos capacités de fabrication avancées garantissent une qualité supérieure et une fiabilité. Obtenez votre devis en seulement 30 minutes.

Directives de conception pour les matériaux sans halogène

Les résines sans halogène peuvent présenter des caractéristiques d'écoulement et des fenêtres de Tg légèrement différentes par rapport au FR-4 standard. Maintenez les cibles d'impédance à ±5% (plus ou moins cinq pour cent) avec des empilements de résolution de champ et un contrôle de la géométrie du cuivre. Pour les paires à haute vitesse, prévoyez une perte d'insertion proche de 0,1–0,2 dB/in (zéro virgule un à zéro virgule deux décibels par pouce) à 10 GHz (dix gigahertz), dépendant de la disposition. Consultez nos notes sur le contrôle d'impédance.

Pour minimiser la CAF, équilibrez les zones riches en résine et évitez les perçages trop agressifs. Lorsque des limites de flamme/fumée s'appliquent (ferroviaire/aéronautique), choisissez des stratifiés avec une validation UL 94 V-0 et une faible densité de fumée ; conformez-vous aux normes système documentées dans la maîtrise des normes IPC.

Besoin d'une révision experte du design ?

Notre équipe d'ingénieurs fournit une analyse DFM gratuite et des recommandations d'optimisation

Qualification environnementale et de fiabilité

Le dépistage chimique vérifie les limites d'halogène <900 ppm (moins de neuf cents ppm) et la propreté ionique <10 μS/mm (moins de dix microsiemens par millimètre). La SIR évalue la résistance d'isolation sous 85°C/85% HR (quatre-vingt-cinq degrés Celsius/quatre-vingt-cinq pour cent d'humidité relative). Les cibles de résistance à la pelure tiennent après le refusion, avec des microsections examinant l'épaisseur de placage et les vides.

Pour les conceptions critiques en matière de sécurité, nous ajoutons ESS et des cycles de température (−40°C à +125°C — moins quarante à plus cent vingt-cinq degrés Celsius), plus des tests CAF selon IPC-TM-650 2.6.25. En savoir plus dans le guide d'acceptation IPC-6012.

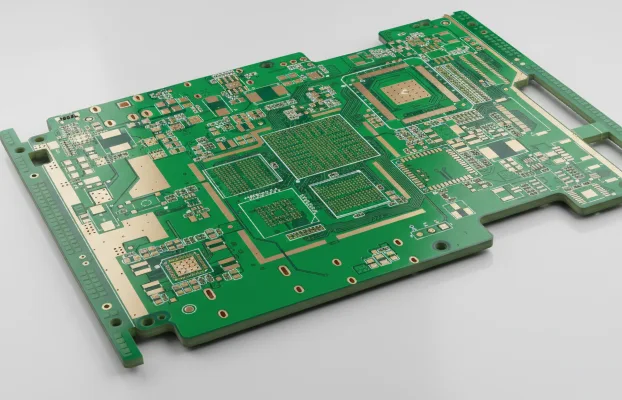

Applications industrielles et considérations système

Centre de données/télécom : faible densité de fumée et canaux PAM4 56 Gbps avec des règles de conception de PCB à haute vitesse.

Transport : les émissions toxiques réduites soutiennent la sécurité des espaces clos ; consultez nos pratiques de fabrication ISO 9001.

Médical : documentation sous ISO 13485 avec traçabilité des lots et des données de test.

Concevez selon vos contraintes système—flux d'air, déclassement et câblage—et utilisez notre guide de devis d'assemblage pour les leviers de coût/délai.

Assurance ingénierie et certifications

Expérience : empilements sans halogène éprouvés en production pour multicouches et HDI avec stratification séquentielle.

Expertise : TDR/VNA confirment impédance/perte ; SPC régit le placage et l'enregistrement des perçages ; Cpk cible ≥1,33 (supérieur ou égal à un virgule trois trois).

Autorité : les constructions sont conformes à IEC 61249-2-21, IPC Classe 3, ISO 14001, IATF 16949 et ISO 13485.

Fiabilité : MES lie les lots fournisseurs et la sérialisation aux données de test en ligne ; nous fournissons des rapports d'halogène par lot.

- Contrôles de processus : épaisseur de placage, température/pression de stratification, enregistrement LDI

- Traçabilité : sérialisation des unités, suivi des lots de composants, voyageur numérique

- Validation : propreté ionique, SIR/CAF, cycles thermiques et ESS

Questions fréquentes

What defines a halogen-free PCB per IEC 61249-2-21?

Will halogen-free affect impedance or high-speed loss?

What documents do I need for a quote?

How do you address smoke density and toxicity?

Do you support HDI on halogen-free materials?

Découvrez l'Excellence de Fabrication

Des processus de fabrication avancés garantissent que chaque PCB répond aux normes de qualité les plus élevées. Obtenez instantanément votre devis personnalisé.