Highleap PCB Factory (HILPCB) fornisce un'eccezionale produzione di PCB ENIG con un controllo preciso sulla deposizione di nichel chimico e oro a immersione. I nostri processi chimici avanzati garantiscono uno spessore uniforme del rivestimento, una planarità superiore e un'eccellente saldabilità per applicazioni ad alta affidabilità che vanno dai BGA a passo fine alle interfacce di wire bonding.

Chimica del Processo ENIG e Meccanismi di Deposizione

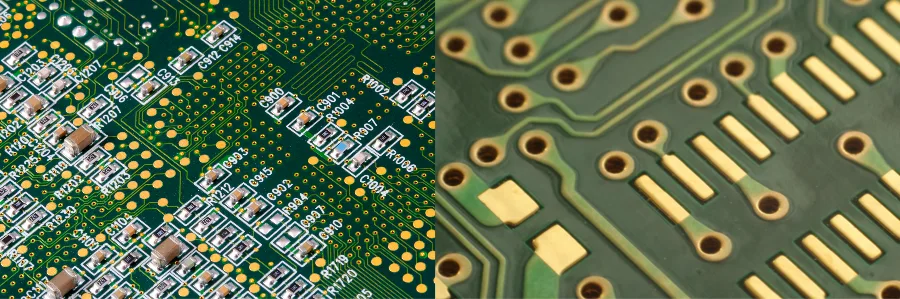

La finitura superficiale PCB ENIG coinvolge due processi chimici distinti che creano un robusto sistema di rivestimento metallico. Comprendere questi meccanismi consente l'ottimizzazione per applicazioni specifiche e la risoluzione di potenziali difetti.

Deposizione di Nichel Chimico

La deposizione autocatalitica di nichel si basa sull'ipofosfito di sodio che riduce gli ioni nichel sulla superficie di rame. La reazione procede: Ni²⁺ + 2H₂PO₂⁻ + 2H₂O → Ni + 2H₂PO₃⁻ + 2H⁺ + H₂. Questo crea una lega nichel-fosforo tipicamente contenente 7-11% di fosforo, determinando le proprietà del deposito. Il fosforo medio (7-9%) offre un equilibrio ottimale di durezza, resistenza alla corrosione e saldabilità.

I parametri del bagno influenzano criticamente la qualità della deposizione. Operando a pH 4,6-4,8 e 85-88°C si ottengono velocità di deposizione di 15-20 μm/ora. Gli stabilizzatori prevengono la decomposizione spontanea mantenendo 4-6 ricambi di metallo. I nostri sistemi di dosaggio automatizzato mantengono la concentrazione di nichel a 5,5-6,0 g/L e l'ipofosfito a 25-30 g/L, garantendo proprietà di rivestimento costanti in tutte le serie di produzione.

Reazione di Oro a Immersione

La deposizione dell'oro avviene attraverso lo spostamento galvanico: 2Au⁺ + Ni → 2Au + Ni²⁺. Questa reazione autolimitante produce tipicamente uno spessore d'oro di 0,05-0,15 μm. Il processo opera a pH 4,0-4,5 e 80-85°C, con una concentrazione controllata di oro di 0,4-0,6 g/L. Gli agenti complessanti prevengono l'eccessiva corrosione del nichel promuovendo al contempo una distribuzione uniforme dell'oro.

La natura autolimitante della reazione di immersione garantisce uno spessore costante ma richiede una preparazione precisa della superficie del nichel. Qualsiasi passivazione o contaminazione interrompe la nucleazione dell'oro, creando difetti di placcatura mancante. Il nostro processo include un'attivazione acida leggera immediatamente prima dell'immersione in oro, garantendo una copertura completa anche su design PCB HDI complessi con caratteristiche fini.

Linee Guida di Design per Prestazioni ENIG Ottimali

Un'implementazione ENIG di successo richiede considerazioni di design che affrontino le caratteristiche e le limitazioni uniche della finitura.

Design e Spaziatura dei Pad

L'eccezionale planarità dell'ENIG consente componenti a passo ultra-fine fino a 0,3mm. Tuttavia, il design del pad deve tenere conto della potenziale corrosione del nichel durante la deposizione dell'oro. Mantenere dimensioni minime del pad di 0,25mm di diametro per via e 0,20mm per microvia. I pad definiti da maschera di saldatura (SMD) dovrebbero includere una sovrapposizione minima della maschera di 0,05mm per prevenire la corrosione dei bordi.

I design dei pad BGA beneficiano della configurazione NSMD (non-solder mask defined) con un margine di maschera di 0,075mm. Questo previene la concentrazione di stress ai bordi della maschera fornendo al contempo una formazione ottimale del giunto di saldatura. Per applicazioni di wire bonding, aumentare le dimensioni del pad del 20% oltre i requisiti di diametro del filo, tenendo conto dei potenziali effetti di bordo durante il bonding.

Strategie di Trattamento Via

I design via-in-pad richiedono un'attenta considerazione con le finiture ENIG. I via riempiti prevengono l'intrappolamento della chimica ma devono raggiungere una profondità di avvallamento <25μm per giunti di saldatura affidabili. I through-via nei campi BGA necessitano di mascheratura o riempimento per prevenire l'assorbimento della saldatura. Il nostro approccio raccomandato utilizza il riempimento via conduttivo per applicazioni PCB ad alta velocità, mantenendo l'integrità del segnale garantendo al contempo una copertura ENIG affidabile.

Protezione delle Caratteristiche in Rame

Le grandi aree di rame sperimentano un rischio di corrosione più elevato durante la deposizione dell'oro a immersione. Implementare schemi di compensazione del rame con tracce da 0,2mm distanziate di 0,5mm nelle regioni sparse. Questo distribuisce la densità di corrente durante la placcatura in nichel chimico, garantendo uno spessore uniforme. I piani di alimentazione dovrebbero includere connessioni multiple per prevenire aree isolate che potrebbero sperimentare mancata placcatura.

Eccellenza Produttiva e Controllo del Processo

Il controllo del processo ENIG di HILPCB garantisce una qualità costante che soddisfa le specifiche IPC-4552 e IPC-6012 attraverso un monitoraggio completo e attrezzature avanzate.

Ottimizzazione del Pre-Trattamento

La preparazione della superficie determina la qualità ENIG. Il nostro processo inizia con un micro-attacco che rimuove 1-2μm di rame, creando una texture uniforme per l'adesione del nichel. I detergenti a base di acido solforico rimuovono i composti organici senza attaccare il substrato. I parametri critici includono:

- Velocità di micro-attacco: 1,2-1,5 μm/minuto

- Rugosità superficiale: Ra 0,3-0,5 μm

- Temperatura detergente: 50-60°C

- Resistività acqua di risciacquo: >10 MΩ·cm

Sistemi di Controllo dello Spessore

Le misurazioni a fluorescenza a raggi X (XRF) in più punti garantiscono:

- Spessore nichel: 3-6 μm (tipicamente 5 μm)

- Spessore oro: 0,05-0,15 μm (tipicamente 0,08 μm)

- Contenuto di fosforo: 7-11% in peso

- Uniformità dello spessore: ±10% su tutto il pannello

I sistemi di misurazione automatizzati controllano ogni decimo pannello durante la produzione, con regolazioni in tempo reale che mantengono la capacità di processo Cpk >1,67. Il controllo statistico del processo traccia le tendenze, prevenendo la deriva prima che vengano superate le specifiche.

Metodi di Verifica della Qualità

Oltre alle misurazioni dello spessore, test completi validano l'integrità ENIG:

- Test di adesione secondo IPC-TM-650 2.4.1

- Valutazione della porosità utilizzando vapore di acido nitrico

- Test di saldabilità dopo invecchiamento a vapore

- Analisi in sezione trasversale per l'esame dell'interfaccia

- Verifica della rugosità superficiale per wire bonding

Considerazioni sulla Affidabilità e Meccanismi di Guasto

Comprendere le modalità di guasto ENIG consente l'ottimizzazione del design e del processo per la massima affidabilità.

Fenomeno Black Pad

L'iperattività nei bagni di oro a immersione causa un'eccessiva corrosione del nichel, creando un'interfaccia fratturata che appare nera. I fattori contribuenti includono:

- pH del bagno d'oro inferiore a 4,0

- Tempo o temperatura di immersione eccessivi

- Chimica contaminata

- Scarsa qualità del deposito di nichel

La prevenzione richiede un rigoroso controllo del processo e analisi regolari del bagno. La nostra formulazione proprietaria del bagno include affinatori di grano che minimizzano la corrosione mantenendo le velocità di deposizione. L'ispezione al microscopio elettronico a scansione (SEM) dei campioni di produzione garantisce l'integrità dell'interfaccia.

Meccanismi di Frattura Fragile

Un alto contenuto di fosforo (>10%) nel nichel chimico crea depositi fragili soggetti a incrinature sotto stress termico. Questo colpisce particolarmente i design PCB in rame pesante con disallineamenti CTE. L'ottimizzazione del contenuto di fosforo all'8-9% bilancia durezza e duttilità, sopravvivendo a 1000+ cicli termici senza degradazione.

Fattori di Resistenza alla Corrosione

L'ENIG fornisce un'eccellente protezione ambientale quando applicato correttamente. Tuttavia, i depositi d'oro porosi permettono la penetrazione dell'umidità, iniziando la corrosione del nichel. Uno spessore minimo d'oro di 0,05μm garantisce una copertura adeguata, mentre uno spessore eccessivo (>0,20μm) spreca materiale senza migliorare la protezione. I test con gas misti in flusso validano la resistenza alla corrosione per applicazioni in ambienti difficili.

Perché Scegliere ENIG per la Finitura Superficiale del tuo PCB?

L'ENIG (Nichel Chimico Oro a Immersione) è la finitura superficiale ideale per PCB che richiedono una planarità superiore, saldabilità affidabile e durata a scaffale estesa. Le sue prestazioni eccezionali lo rendono una scelta privilegiata per settori come l'elettronica ad alta frequenza, assemblaggi a passo fine e applicazioni di wire bonding. Lo spessore uniforme del rivestimento e l'eccellente resistenza alla corrosione dell'ENIG forniscono prestazioni elettriche costanti e affidabili sia per prototipi che per produzioni in grandi volumi.

Prestazioni Migliorate per Applicazioni ad Alta Velocità e Alta Densità

La finitura liscia placcata in oro dell'ENIG minimizza la perdita di segnale e la variazione di impedenza, rendendola perfetta per circuiti ad alta frequenza. Con una planarità superficiale superiore, l'ENIG assicura una saldatura precisa per componenti a passo fine come BGA e QFN, garantendo prestazioni durature anche in condizioni operative estreme. Questa finitura è particolarmente vantaggiosa per design RF, dove l'integrità del segnale e la bassa perdita sono critiche per un funzionamento ottimale.

Durabilità e Affidabilità a Lungo Termine

Uno dei vantaggi chiave dell'ENIG è la sua estesa durata a scaffale, mantenendo la saldabilità per oltre 12 mesi in condizioni di conservazione standard. La sua resistenza all'ossidazione garantisce una superficie duratura e robusta per l'assemblaggio di piccoli lotti, mentre la facile rilavorabilità consente la manipolazione di componenti delicati. I processi di assemblaggio automatizzati che utilizzano ENIG migliorano le rese di produzione e riducono il rischio di difetti, rendendolo una soluzione eccellente per i produttori che cercano sia affidabilità che efficienza dei costi.

FAQ

Quali specifiche di spessore dovrei richiedere per PCB ENIG? Le specifiche ENIG standard includono 3-6μm di nichel e 0,05-0,15μm di oro. La maggior parte delle applicazioni funziona bene con 5μm di nichel e 0,08μm di oro. Il wire bonding richiede un minimo di 0,10μm d'oro, mentre i design sensibili ai costi possono utilizzare 0,05μm. Evitare di superare 0,20μm d'oro poiché non fornisce alcun beneficio aggiuntivo.

Come si confronta l'ENIG con altre finiture superficiali in termini di costo? L'ENIG costa approssimativamente il 15-25% in più rispetto all'HASL ma il 30-40% in meno rispetto all'ENEPIG. Per design PCB multistrato con componenti a passo fine, le migliori rese spesso compensano il maggiore costo del materiale. La maggiore durata a scaffale riduce i rischi di inventario rispetto alle finiture OSP.

L'ENIG può essere rilavorato o riparato? È possibile un rilavorazione limitata sulle superfici ENIG. La rimozione localizzata dell'oro seguita da riplaccatura selettiva funziona per difetti isolati. Tuttavia, il rilavorazione su aree estese non è pratico a causa delle sfide di selettività chimica. Progettare caratteristiche critiche con un margine adeguato per minimizzare i requisiti di rilavorazione.

Cosa causa problemi di saldabilità con l'ENIG? La scarsa saldabilità tipicamente risulta dalla passivazione del nichel dovuta a conservazione prolungata in condizioni umide o arricchimento di fosforo sulla superficie. Un imballaggio appropriato con disseccanti previene l'esposizione all'umidità. La precottura di assemblaggio a 125°C per 4 ore riattiva le superfici marginali.

L'ENIG è adatto per connettori press-fit? L'ENIG funziona bene per applicazioni press-fit quando specificato correttamente. La superficie dura del nichel (500-600 HV) resiste alle forze di inserimento. Assicurare uno spessore minimo di nichel di 4μm per prestazioni affidabili. La superficie liscia riduce la forza di inserimento rispetto alle finiture HASL.

Come verificare la qualità ENIG nell'ispezione in entrata? L'ispezione visiva dovrebbe mostrare un colore dorato uniforme senza opacità o scolorimento. La misurazione XRF conferma lo spessore in più posizioni. Il test del nastro secondo IPC-TM-650 2.4.1 verifica l'adesione. Per applicazioni critiche, richiedere sezioni trasversali che mostrino un rivestimento continuo senza pori. Il nostro visualizzatore PCB aiuta a ispezionare le schede a distanza prima della spedizione.