La connettività Ethernet rimane la spina dorsale dell'infrastruttura di rete moderna, dai data center aziendali ai sistemi di automazione industriale. Poiché le velocità di trasmissione dati continuano a scalare dal Fast Ethernet agli standard multi-gigabit, la complessità della progettazione PCB Ethernet è cresciuta esponenzialmente. Questa guida completa esamina gli aspetti critici della progettazione e produzione PCB Ethernet, concentrandosi sulle sfide tecniche che definiscono implementazioni di rete ad alta velocità di successo.

L'evoluzione degli standard Ethernet ha introdotto requisiti sempre più rigorosi per il layout PCB, l'integrità del segnale e la precisione di produzione. Le implementazioni Ethernet moderne, in particolare quelle che supportano gli standard 1000BASE-T, 2.5GBASE-T e 10GBASE-T, richiedono una comprensione sofisticata della segnalazione differenziale, compatibilità elettromagnetica e tecniche di produzione avanzate. In HILPCB, la nostra esperienza nella produzione di PCB ad alta velocità ci consente di affrontare queste sfide con precisione e affidabilità.

Architettura PCB Ethernet e Integrazione di Sistema

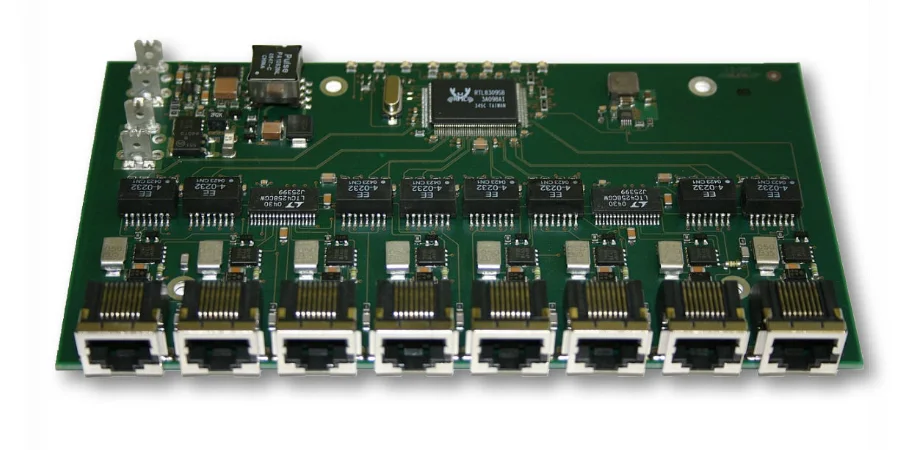

L'architettura PCB Ethernet consiste fondamentalmente di tre elementi interconnessi: il livello Media Access Control (MAC), il transceiver Physical Layer (PHY) e i circuiti di isolamento magnetico con connettività RJ-45. Ogni componente svolge una funzione distinta nella catena di elaborazione del segnale, tuttavia la loro integrazione richiede un'attenta considerazione delle caratteristiche elettriche e del posizionamento fisico.

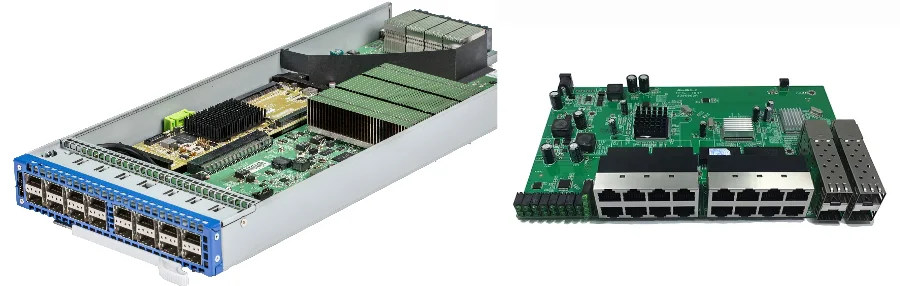

Il livello MAC, tipicamente integrato all'interno di microcontrollori o controllori di commutazione dedicati, gestisce la formazione dei pacchetti, il rilevamento delle collisioni e i protocolli di accesso ai media. Le implementazioni moderne spesso presentano combinazioni MAC/PHY integrate, particolarmente nelle applicazioni microcontrollore dove l'ottimizzazione dello spazio è critica. Tuttavia, le applicazioni di commutazione ad alto numero di porte richiedono frequentemente transceiver PHY separati per raggiungere la densità di canali necessaria e le caratteristiche prestazionali.

Elementi Architetturali Chiave:

- Interfaccia MAC/PHY: Protocolli MII, RMII, GMII e RGMII con requisiti di temporizzazione precisi

- Segnalazione Differenziale: Controllo impedenza 100-ohm con tolleranza ±10% per integrità ottimale del segnale

- Isolamento Magnetico: Circuiti accoppiati a trasformatore con terminazione Bob Smith per soppressione EMI

- Gestione Alimentazione: Alimentazione multi-rail con strategie di disaccoppiamento dedicate

I transceiver PHY svolgono la funzione cruciale di conversione dei segnali digitali in formati di trasmissione analogici adatti per media in rame o fibra. Questi dispositivi implementano algoritmi sofisticati di elaborazione digitale del segnale, inclusa cancellazione dell'eco, mitigazione del crosstalk ed equalizzazione adattiva. L'interfaccia elettrica tra livelli MAC e PHY segue protocolli standardizzati, ciascuno ottimizzato per specifiche velocità dati e requisiti di implementazione.

Per applicazioni che richiedono prestazioni elettriche superiori, le nostre soluzioni PCB FR4 forniscono la base per implementazioni Ethernet affidabili mantenendo la convenienza economica per la produzione in volume.

Integrità del Segnale e Controllo dell'Impedenza per PCB Ethernet

L'integrità del segnale rappresenta la sfida tecnica più critica nella progettazione PCB Ethernet, particolarmente per implementazioni gigabit e multi-gigabit. Il requisito fondamentale si concentra sul mantenimento dell'impedenza differenziale di 100-ohm lungo tutto il percorso del segnale, dalle uscite del transceiver PHY attraverso i circuiti magnetici fino all'interfaccia del connettore RJ-45.

Il controllo dell'impedenza differenziale richiede una gestione precisa della geometria delle piste, delle proprietà dielettriche e della distribuzione del campo elettromagnetico. La relazione tra larghezza della pista, spaziatura e altezza dielettrica determina l'impedenza caratteristica delle coppie differenziali. Per costruzioni FR4 tipiche con εr = 4,3-4,7, raggiungere l'impedenza differenziale di 100-ohm tipicamente richiede larghezze di pista di 6-8 mil con spaziatura di 6-8 mil su configurazioni di stackup standard.

Parametri Critici di Integrità del Segnale:

- Controllo Impedenza: Impedenza differenziale 100Ω ±10% con verifica TDR

- Abbinamento Lunghezze: Skew intra-coppia <50 mil, skew inter-coppia <200 picosecondi

- Gestione Via: Massimo 2 transizioni via per pista con dimensioni pad controllate

- Continuità Percorso di Ritorno: Piani di riferimento ininterrotti sotto tutto il routing differenziale

Gli effetti di accoppiamento del bordo tra coppie di piste differenziali introducono complessità aggiuntiva nei calcoli di impedenza. Quando le piste differenziali sono spaziate più vicine di 30 mil bordo-a-bordo, l'accoppiamento capacitivo può ridurre l'impedenza differenziale effettiva di 5-20 ohm. Questo fenomeno necessita compensazione durante la fase di progettazione attraverso geometria di pista regolata o requisiti di spaziatura modificati.

I materiali PCB ad alta frequenza avanzati offrono prestazioni elettriche superiori per applicazioni Ethernet esigenti. I dielettrici a bassa perdita con fattori di dissipazione ridotti e costanti dielettriche stabili attraverso i range di frequenza consentono migliorata integrità del segnale a velocità dati multi-gigabit.

Posizionamento Componenti e Ottimizzazione Layout

Il posizionamento strategico dei componenti forma la base dell'implementazione PCB Ethernet di successo, influenzando direttamente l'integrità del segnale, la compatibilità elettromagnetica e la resa di produzione. Le relazioni spaziali tra transceiver PHY, circuiti magnetici e connettori RJ-45 richiedono ottimizzazione attenta per raggiungere prestazioni elettriche ottimali mantenendo vincoli di produzione pratici.

La distanza critica tra transceiver PHY e circuiti magnetici dovrebbe essere mantenuta a un minimo di 25mm (circa 1 pollice) per scopi di mitigazione EMI. Questa separazione riduce l'accoppiamento tra il rumore di commutazione digitale ad alta frequenza dal PHY e i circuiti analogici sensibili all'interno dei trasformatori di isolamento magnetico.

Linee Guida di Posizionamento:

- Distanza PHY-Magnetici: Separazione minima 25mm per riduzione EMI

- Distanza Magnetici-RJ-45: Massimo 25mm per implementazioni discrete

- Isolamento Segnali Digitali: Separazione minima 300 mil da coppie differenziali

- Posizionamento Disaccoppiamento: Entro 10mm dai pin di alimentazione PHY per efficacia ottimale

Il routing delle piste differenziali tra componenti richiede routing parallelo con lunghezze abbinate e spaziatura controllata. La lunghezza totale della pista da PHY a connettore non dovrebbe superare 4 pollici (100mm) per minimizzare l'attenuazione del segnale e mantenere rapporti segnale-rumore accettabili. All'interno di questo vincolo, le coppie differenziali dovrebbero mantenere routing parallelo con variazioni di spaziatura minimizzate per preservare il controllo dell'impedenza e ridurre la conversione di modo.

Per requisiti di routing complessi con dispositivi ad alto numero di pin, la nostra tecnologia PCB HDI consente progetti compatti con densità di routing eccezionale mantenendo i requisiti di integrità del segnale.

Progettazione Piano di Massa e Mitigazione EMI nella Produzione PCB Ethernet

La progettazione efficace del piano di massa è critica nella produzione PCB Ethernet, poiché impatta direttamente l'integrità del segnale, la soppressione EMI e la conformità normativa. L'implementazione corretta assicura che i segnali differenziali ad alta velocità mantengano percorsi di ritorno puliti e prestazioni stabili.

Principi Chiave del Piano di Massa:

- Piani di Riferimento Continui – Forniscono massa ininterrotta sotto tutte le piste differenziali per mantenere percorsi di ritorno a bassa impedenza.

- Evitare Divisioni del Piano – Gaps sotto le coppie differenziali possono disturbare le correnti di ritorno e aumentare le emissioni EMI.

- Zone di Isolamento Magnetico – Mantenere i piani di massa liberi sotto i componenti magnetici discreti per prevenire accoppiamento indesiderato.

- Integrazione Massa Chassis – Utilizzare una massa chassis dedicata per moduli connettore e schermatura EMI.

- Aree di Terminazione Controllata – Mantenere spaziature e impedenza appropriate attorno alle regioni di terminazione.

Gli stackup multi-strato consentono la separazione delle masse funzionali mantenendo gli strati di segnale strettamente accoppiati ai piani adiacenti, riducendo l'induttanza del loop e il rumore irradiato. La corretta strategia del piano di massa nella produzione PCB Ethernet assicura prestazioni EMI robuste, affidabilità del segnale e conformità agli standard di rete.

Servizi Professionali di Produzione e Assemblaggio PCB Ethernet

In HILPCB, forniamo servizi avanzati di produzione e assemblaggio PCB Ethernet che combinano esperienza in progettazione ad alta frequenza con capacità di produzione di precisione. Il nostro approccio completo affronta la catena completa del segnale dalle specifiche dei componenti fino ai test di assemblaggio finale, assicurando prestazioni affidabili per applicazioni di rete esigenti.

Capacità di Produzione:

- Produzione Controllo Impedenza: Tolleranza ±5% con controllo statistico del processo e coupon di test

- Tecnologia Via Avanzata: Microvia forate laser, laminazione sequenziale e placcatura di precisione

- Materiali ad Alta Frequenza: Substrati Rogers e dielettrici a bassa perdita per prestazioni RF superiori

- Assemblaggio di Precisione: Posizionamento BGA 0,4mm con accuratezza ±25µm e test AOI/ICT completi

- Sistemi Qualità: Conformità ISO 9001:2015 con tracciabilità completa e controllo statistico del processo

La produzione controllo impedenza rappresenta una capacità critica per la produzione PCB Ethernet. Raggiungere l'impedenza differenziale richiesta di 100-ohm richiede controllo preciso della geometria delle piste, spessore dielettrico e parametri di placcatura del rame. Le variazioni del processo di produzione nello spessore della placcatura del rame, costante dielettrica e registrazione dello stackup possono impattare significativamente i valori finali di impedenza.

I nostri servizi di assemblaggio chiavi in mano forniscono soluzioni di produzione complete dallo sviluppo di prototipi alla produzione ad alto volume, assicurando qualità e prestazioni consistenti attraverso tutte le fasi di produzione.

Le procedure di test e validazione per PCB Ethernet comprendono sia caratteristiche elettriche DC che parametri di prestazione ad alta frequenza. I test di riflettometria nel dominio del tempo (TDR) validano il controllo dell'impedenza e identificano discontinuità nei percorsi di segnale ad alta velocità. L'analisi di rete caratterizza perdita di inserzione, perdita di ritorno e prestazioni di crosstalk attraverso i range di frequenza rilevanti per standard Ethernet specifici.

Domande Frequenti sulla Progettazione PCB Ethernet

D: Cosa rende la progettazione PCB Ethernet diversa dai PCB digitali standard?

R: La progettazione PCB Ethernet richiede controllo preciso dell'impedenza differenziale di 100-ohm, circuiti di isolamento magnetico specializzati, tecniche avanzate di mitigazione EMI e posizionamento attento dei componenti per mantenere l'integrità del segnale a velocità gigabit. La natura analogica dell'interfaccia PHY-magnetici richiede controllo del rumore superiore e gestione del percorso di ritorno.

D: Quali materiali di substrato sono raccomandati per applicazioni Ethernet ad alta velocità?

R: Per 10GBASE-T e velocità superiori, materiali a bassa perdita come Rogers RO4350B forniscono prestazioni ottimali. FR4 standard di alta qualità è adatto per applicazioni 1000BASE-T, mentre 2.5GBASE-T e 5GBASE-T possono beneficiare di substrati a perdita media a seconda dei requisiti di implementazione e vincoli di costo.

D: Come assicurate che le prestazioni PCB Ethernet soddisfino gli standard IEEE?

R: Implementiamo test completi inclusa verifica impedenza TDR, misurazioni parametri S per perdita di inserzione/ritorno, analisi crosstalk e test di pre-conformità EMC. I nostri processi di produzione mantengono controllo statistico del processo con coupon di test impedenza e protocolli di test elettrici completi.

D: Quali sono i requisiti di spaziatura critici per il layout PCB Ethernet?

R: I requisiti di spaziatura chiave includono: separazione minima PHY-magnetici 25mm, separazione massima magnetici-RJ-45 25mm per implementazioni discrete, separazione minima coppia differenziale-segnali digitali 300 mil e abbinamento lunghezza intra-coppia entro 50 mil per integrità ottimale del segnale.

D: Potete supportare sia requisiti PCB Ethernet di prototipo che di produzione?

R: Sì, forniamo servizi PCB Ethernet completi dalla consulenza iniziale di progettazione alla produzione ad alto volume. Le nostre capacità includono modellazione impedenza, ottimizzazione progettazione, fabbricazione prototipi, assemblaggio di precisione, test completi e supporto produzione continuo con documentazione qualità completa e sistemi di tracciabilità.