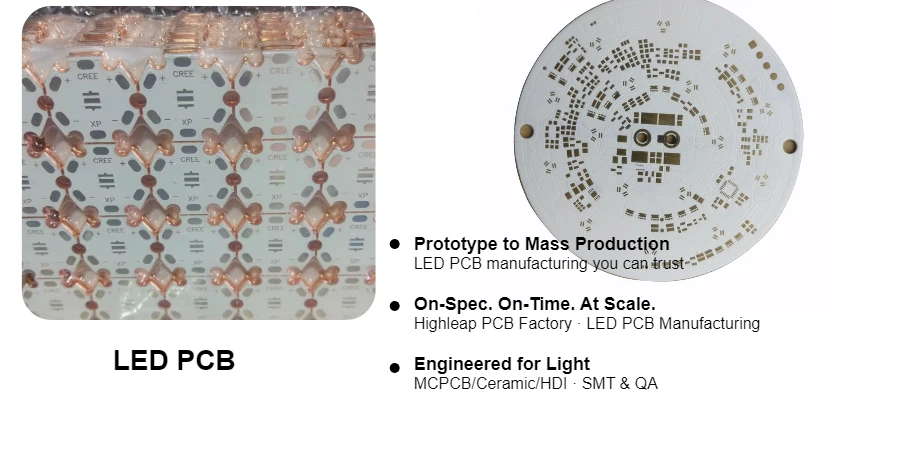

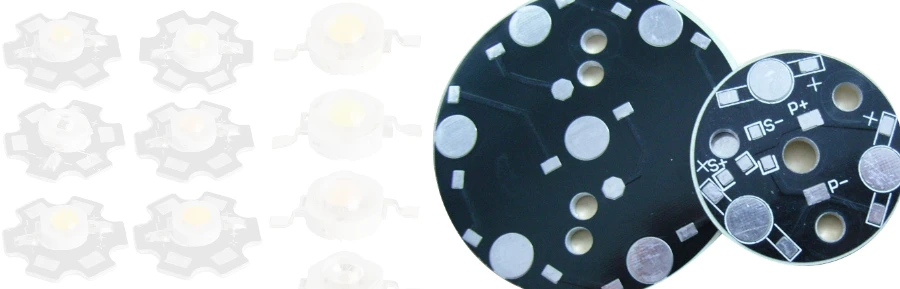

I flussi di lavoro standard per PCB non garantiscono durata del LED, stabilità cromatica o margini termici. Serve un processo di produzione PCB LED specificamente progettato che integri fin dall'inizio dissipazione termica, consistenza ottica e affidabilità. Presso Highleap PCB Factory (produzione PCB + assemblaggio PCB), trasformiamo l'intento progettuale in risultati industriali ripetibili—consultate la nostra guida alla produzione PCB LED per comprendere gli elementi essenziali che applichiamo in ogni realizzazione.

Dai fari automobilistici alle luci architetturali fino ai display ad alta densità di pixel, il nostro processo end-to-end—analisi DFM, ingegnerizzazione del substrato, maschera saldante per LED, riflusso in azoto e validazione ottica/termica—garantisce output coerenti, precisione cromatica e tempi di ciclo rapidi dai prototipi rapidi alla produzione di massa.

Ingegneria Pre-Produzione e Verifica del Design

L'eccellenza produttiva inizia prima della produzione con revisione e ottimizzazione completa del progetto.

Analisi Design for Manufacturing (DFM): Il nostro team di ingegneri esamina il design PCB LED per verificarne la producibilità, identificando potenziali problemi prima dell'avvio. Verifichiamo che le tracce supportino i livelli di corrente richiesti, che i via termici dissipino adeguatamente calore e che il posizionamento dei componenti ottimizzi l'efficienza di assemblaggio. Le raccomandazioni sullo stack-up assicurano prestazioni termiche ottimali mantenendo gli obiettivi di costo. Questo approccio proattivo previene costose riprogettazioni e accelera il time-to-market.

Simulazione e Ottimizzazione Termica: L'analisi agli elementi finiti avanzata predice le prestazioni termiche prima della fabbricazione. Modelliamo il flusso di calore dalle giunzioni LED attraverso i substrati PCB fino ai dissipatori, individuando punti critici e opportunità di ottimizzazione. Il posizionamento dei via termici, la distribuzione del rame e le raccomandazioni sulla selezione del substrato garantiscono il funzionamento dei LED entro le specifiche termiche. I risultati della simulazione guidano le modifiche progettuali per migliorare affidabilità e durata.

Preparazione Attrezzature e Dispositivi: Attrezzature personalizzate assicurano qualità costante tra i lotti di produzione. Stencil di precisione con aperture ottimizzate controllano la deposizione della pasta saldante sui pad termici. Dispositivi di assemblaggio mantengono la planarità della scheda durante il riflusso, prevenendo deformazioni che influenzano l'allineamento dei LED. Adattatori di test forniscono contatto elettrico affidabile per test in-circuit e funzionali. Il nostro strumento di visualizzazione Gerber aiuta a convalidare i design prima della fabbricazione delle attrezzature. Investire inizialmente nelle giuste attrezzature garantisce una produzione ripetibile e di alta qualità.

Preparazione Materiali e Lavorazione Substrato

La produzione di PCB per LED inizia con un'attenta selezione e preparazione dei materiali, dove la scelta del substrato influisce significativamente sulle prestazioni termiche e sull'affidabilità.

Preparazione del substrato in alluminio

PCB a nucleo metallico richiedono una lavorazione specializzata per garantire una corretta adesione e prestazioni termiche:

- Trattamento superficiale: La pulizia chimica rimuove ossidazione e contaminanti dalle superfici in alluminio

- Micro-incisione: Crea una rugosità superficiale ottimale per l'adesione del dielettrico

- Applicazione del dielettrico: Prepreg termicamente conduttivo laminato con precisione sulla base in alluminio

- Laminazione del foglio di rame: Rame spesso (35-140μm) incollato per la capacità di trasporto corrente

I profili di temperatura e pressione durante la laminazione influenzano criticamente la conduttività termica. Il nostro controllo di processo mantiene uno spessore dielettrico uniforme (±10μm) garantendo prestazioni termiche costanti. Potrebbero essere necessari cicli di laminazione multipli per progetti con rame spesso o multistrato.

Lavorazione di FR-4 e materiali specializzati

I PCB standard in FR4 subiscono processi convenzionali con modifiche per i requisiti LED:

- Placcatura in rame rinforzata per una migliore gestione della corrente

- Impedenza controllata per driver LED ad alta frequenza

- Applicazione di maschera saldante bianca per massima riflettività

- Preparazione superficiale per un'adesione ottimale della maschera saldante

I substrati ceramici richiedono perforazione a diamante e lavorazione laser a causa della durezza del materiale, offrendo un'eccellente conduttività termica per applicazioni LED ad alta potenza. Per applicazioni che richiedono una gestione termica eccezionale, i nostri PCB ad alta conduttività termica forniscono prestazioni ottimali di dissipazione del calore.

Formazione del circuito e modellazione

La creazione di modelli circuitali precisi richiede processi avanzati di imaging e incisione ottimizzati per i requisiti di corrente dei LED.

Processo fotolitografico: L'imaging laser diretto (LDI) offre una risoluzione superiore rispetto agli strumenti fotografici tradizionali. L'esposizione diretta elimina i difetti legati alla pellicola e consente modifiche rapide al design. Capacità di linee/spazi fini fino a 75μm supportano array LED ad alta densità. Precisione di registrazione ±25μm garantisce un allineamento preciso tra gli strati.

Incisione e placcatura: L'incisione controllata crea profili uniformi delle tracce essenziali per una distribuzione costante della corrente. Per applicazioni LED ad alta corrente, la nostra tecnologia PCB a rame spesso supporta spessori di rame fino a 10oz, garantendo adeguata capacità di trasporto corrente senza caduta di tensione. L'incisione differenziale compensa il sottoincisione, mantenendo le larghezze delle tracce progettate. Il controllo della rugosità superficiale ottimizza l'adesione della maschera saldante.

Formazione e placcatura delle vie: Le vie termiche sotto i pad LED richiedono particolare attenzione:

- Foratura di precisione con formazione minima di bave

- Riempimento completo delle vie per massimizzare la conducibilità termica

- Verifica spessore placcatura rame nei barilotti delle vie

- Back-drilling per controllo impedenza nelle sezioni ad alta velocità

Applicazione della maschera saldante e finitura superficiale

I trattamenti superficiali influenzano significativamente le prestazioni ottiche e di assemblaggio dei PCB LED.

Maschera saldante bianca per applicazioni LED

L'ottimizzazione della riflettività massimizza l'efficienza di estrazione luminosa:

- Selezione materiale: Formulazioni a base di biossido di titanio raggiungono >88% di riflettività

- Controllo applicazione: Serigrafia o spray per spessore uniforme

- Polimerizzazione UV: Esposizione ottimizzata garantisce completa polimerizzazione senza ingiallimento

- Verifica spessore: 20-30μm bilanciano copertura e flessibilità

Potrebbero essere necessari passaggi multipli per l'opacità ottimale. La trama superficiale influenza sia riflettività che precisione posizionamento LED. Test di stabilità a lungo termine convalidano resistenza a degradazione UV e cicli termici.

Opzioni finitura superficiale

La finitura appropriata garantisce un assemblaggio LED affidabile:

- ENIG (nichel chimico/oro a immersione): Eccellente planarità per componenti a passo fine

- OSP (preservativo organico per saldabilità): Economico per produzione rapida

- Argento a immersione: Buona saldabilità con durata di scaffalatura moderata

- HASL (stagnatura ad aria calda): Economico ma planarità limitata

Per applicazioni COB, finiture wire-bondable come ENEPIG forniscono compatibilità con fili di alluminio. La placcatura selettiva consente finiture diverse sulla stessa scheda ottimizzando costi e prestazioni.

Assemblaggio SMT e montaggio LED

Il posizionamento preciso garantisce prestazioni LED uniformi negli array, con processi specializzati di assemblaggio SMT cruciali per l'affidabilità LED.

Stampa pasta saldante: Il design dello stencil influenza criticamente le connessioni ai pad termici. Riduzione aperture (80-90%) previene eccesso di pasta causante inclinazione LED. Motivi a finestra riducono vuoti sotto pad termici. Pasta tipo 4 o 5 migliora consistenza stampa a passo fine. Ispezione automatizzata verifica volume e posizionamento pasta.

Posizionamento LED: Macchine pick-and-place ad alta velocità raggiungono ±25μm precisione. Sistemi visione verificano polarità LED pre-posizionamento. Pressione costante previene danni componenti. Selezione ugelli ottimizzata per vari tipi di package LED. Fiduciali locali vicino array LED migliorano precisione.

Ottimizzazione riflusso: Profili termici bilanciano fusione completa con limiti termici LED:

- Preriscaldamento graduale previene shock termico

- Ramp rate controllati minimizzano stress componenti

- Picco temperatura e tempo sopra liquidus rigorosamente controllati

- Velocità raffreddamento influenza affidabilità giunti saldati

Atmosfera azoto riduce ossidazione migliorando qualità giunti. Velocità trasportatore e temperature zone richiedono ottimizzazione per ciascun design.

Controllo Qualità Durante Tutto il Processo Produttivo

Punti di ispezione multipli garantiscono qualità costante durante la produzione.

Ispezioni in Processo

Monitoraggio in tempo reale previene la propagazione di difetti:

- Ispezione post-etch: Verifica larghezza e spaziatura delle tracce

- Ispezione post-foratura: Conferma qualità e posizione dei fori

- Ispezione maschera saldante: Controlla copertura e registrazione

- Ispezione pre-assemblaggio: Verifica finale prima del montaggio componenti

Il controllo statistico di processo traccia tendenze per aggiustamenti proattivi. L'ispezione ottica automatizzata riduce errori umani aumentando la produttività.

Test Post-Assemblaggio

Test completi validano la funzionalità dei PCB LED:

- Test in circuito: Verifica valori componenti e connessioni

- Test funzionale: Conferma operatività LED a condizioni nominali

- Test ottico: Misura output luminoso e consistenza cromatica

- Test termico: Valuta efficacia dissipazione termica

Boundary scan test per circuiti digitali complessi. Test a sonda volante per prototipi e piccoli lotti. Burn-in test per validazione affidabilità.

Processo Produttivo PCB LED — Flusso Dettagliato e Corretto

Di seguito il flusso reale fase per fase dall'acquisizione del design alle schede LED assemblate complete. Note varianti per FR-4/multistrato, MCPCB (base alluminio) e ceramica (DBC/AMB).

1. Acquisizione Design, CAM & Attrezzatura

- Revisione DFM/DFT, conferma stack-up, obiettivi termici, regole pad/via, fiduciali.

- Panelizzazione (step-and-repeat, rail, fori attrezzatura, coupon), controlli impedenza e bilanciamento rame.

- Generazione file foratura/contornatura, dati LDI, maschera saldante/leggenda, netlist E-test; specifiche stencil & test fixture.

2. Controllo Qualità Ingresso (IQC)

- Verifica laminato/base metallica, spessore rame, spessore dielettrico & Tg; controlli lotto maschere/inchiostri/chimici.

- BOM LED/IC: MSL/codice data, etichettatura bobine, tracciabilità.

3. Preparazione Materiale Base (per substrato)

- FR-4 / Multistrato: Pulizia rame strati interni → imaging LDI → etching → AOI strati interni → ossidazione/adesivo.

- MCPCB (base Al): Pulizia base Al → laminazione dielettrico (se non pre-laminato) → laminazione foglio rame.

- Ceramica (DBC/AMB): IQC piastre DBC (AlN/Al₂O₃ con Cu) o esecuzione bonding → preparazione superficie.

4. Laminazione / Bonding

- FR-4: Pressa multistrato (profilo temperatura/pressione/vuoto) → raffreddamento → controllo registrazione.

- MCPCB: Pressatura stack dielettrico/rame (se interno) con stretto controllo spessore dielettrico per consistenza Rθ.

- Ceramica: Stabilizzazione termica post-bonding se necessario.

5. Foratura & Formazione Vias

- Foratura passante/a tasca/a profondità controllata; FR-4 desmear (plasma/permanganato).

- HDI (se usato): Microvia laser, laminazione sequenziale.

- MCPCB: Tipicamente niente PTH attraverso nucleo alluminio; usare vias isolati solo per MCPCB 2 strati.

- Ceramica: Lavorazione laser o vias a film spesso se applicabile.

6. Metallizzazione & Accumulo Rame (FR-4 / HDI)

- Deposizione chimica di rame → placcatura elettrolitica (barilotti e strati esterni)

- Placcatura selettiva (se utilizzata) per spessore finale del rame

7. Imaging strati esterni, incisione & AOI

- LDI strati esterni → sviluppo/incisione/rimozione → geometria controllata delle tracce → AOI strati esterni (difetti, larghezza, spaziatura)

8. Maschera saldante (bianco grado LED) & legenda

- Pulizia → applicazione maschera bianca ad alta riflettività (spray/serigrafia) → esposizione/reticolazione a 20–30 µm

- Controllo riflettività/opacità (evitare ingiallimento); mantenere zone libere attorno alle finestre ottiche

- Applicazione legenda; reticolazione finale

9. Finitura superficiale (per assemblaggio e package LED)

- ENIG per planarità/passo fine; ENEPIG per COB/wire-bonding; OSP/argento chimico per costi/produttività

- Verifica spessori (Ni/Au/Pd ove applicabile), test saldabilità

10. Profilatura, fresatura e test elettrico (PCB nudo)

- Fresatura/V-score/foratura finale; sbavatura e pulizia

- Test elettrico 100% con sonda volante o letto di chiodi; test isolamento/high-pot se richiesto

11. Assemblaggio SMT (montaggio LED)

- Kit e preriscaldo: Preriscaldo LED/PCB igroscopici; verifica bobine e polarità

- Stencil printing: Ottimizzazione aperture pad termici (80–90% area; griglia) → controlli SPI

- Pick-and-Place: Precisione ±25 µm; marcatori locali per array; approvazione primo articolo

- Reflow: Profilo N₂; controllo rampa/soak/TAL/picco per proteggere LED e ridurre vuoti

- QC post-reflow: AOI per polarità/ponti; raggi X (AXI) su pad ad alta potenza

12. Tecnologie miste e operazioni secondarie (se necessario)

- Saldatura selettiva per ottiche THT, connettori, LED con dissipatori; schermatura SMT

- Montaggio dissipatori, incollaggio, encapsulazione ove specificato

13. Validazione funzionale, ottica e termica

- ICT/FCT su driver e controlli

- Test ottico: flusso luminoso, CCT/CRI, uniformità; metriche flicker (PstLM/SVM se richiesto)

- Test termico a potenza nominale (IR/temperatura giunzione, ΔT dissipatore); registrazione mantenimento lumen vs temperatura

14. Ambientali e affidabilità (secondo specifiche)

- Burn-in/cicli di potenza; cicli termici; umidità (es. 85/85); vibrazione/urto se richiesto

- Registrazione dati SPC e tracciabilità (lotto, seriale PCB, ID bobine)

15. Rivestimento conformato, pulizia e assemblaggio finale

- Rivestimento selettivo evitando lenti/emettitori; reticolazione e ispezione UV

- Pulizia ionica per aree ottiche con residui no-clean

16. QA finale, imballaggio e spedizione

- Controlli visivi/dimensionali finali; campionamento per analisi distruttiva se specificato

- Sacchetti barriera ESD/umidità con essiccante e HIC; etichette con codici revisione/tracciabilità

- Documentazione: certificato di conformità, report test, tracciabilità, guide gestione

Trasforma la tua innovazione LED in successo di mercato

La velocità vince solo con qualità scalabile. Highleap PCB integra revisione progettuale, produzione, assemblaggio e verifica in un flusso disciplinato, riducendo rischi di lancio e garantendo schede a specifiche in qualsiasi volume.

Scegli il nostro servizio di assemblaggio chiavi in mano per ottimizzare approvvigionamento, produzione, test e imballaggio con tracciabilità completa e QA conforme a standard automotive/medici. Invia i tuoi file per una DFM in giornata: trasformeremo il tuo concetto in moduli luminosi pronti per la produzione – puntuali, scalabili e durevoli.