Rigidi test di affidabilità convalidano le prestazioni dei PCB a nucleo metallico durante il ciclo di vita operativo previsto, prevenendo guasti sul campo che danneggiano la reputazione e generano costi di garanzia. Presso Highleap PCB Factory, i nostri protocolli di test completi superano gli standard IPC, garantendo che gli MCPCB forniscano una gestione termica costante durante l'intero ciclo di vita del prodotto. Questa guida descrive in dettaglio metodologie di test, tecniche di analisi dei guasti e strategie di garanzia della qualità per soluzioni PCB termiche affidabili.

Protocolli di Test a Cicli Termici

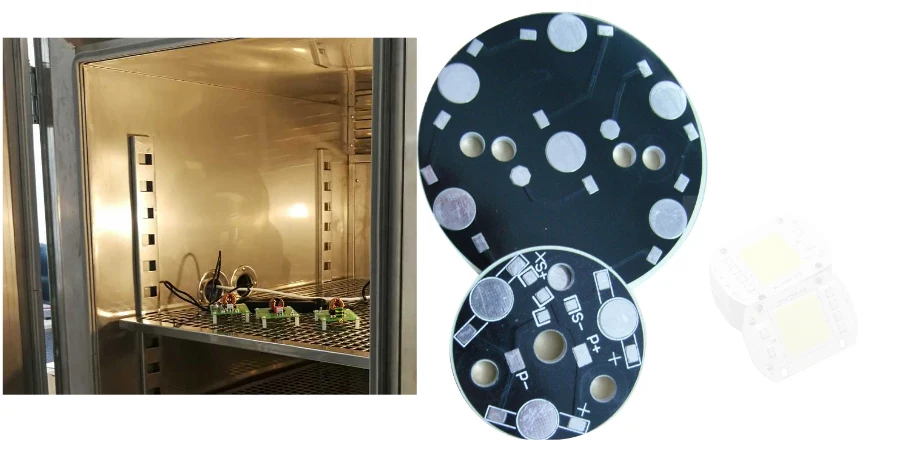

I cicli termici rappresentano il test di affidabilità più critico per gli MCPCB, simulando le fluttuazioni di temperatura durante il funzionamento e l'esposizione ambientale.

Condizioni di Test Standard: Il metodo IPC-TM-650 2.6.7.1 definisce i parametri standard dei cicli termici. Intervallo di temperatura tipicamente -40°C a +125°C per applicazioni generiche, esteso a -55°C a +150°C per militare/aerospaziale. Tempo di permanenza 10-30 minuti per garantire l'equilibrio termico. Tasso di transizione 10-15°C/minuto per prevenire effetti da shock termico. Numero di cicli variabile: 500 cicli per prodotti consumer, 1000 cicli per industriali, 2000+ cicli per applicazioni standard MCPCB automotive.

Rilevamento Meccanismi di Guasto: Delaminazione tra substrato PCB in alluminio e dielettrico si manifesta con bolle o separazione. La discrepanza del coefficiente di espansione termica (CTE) crea concentrazioni di stress alle interfacce. L'affaticamento delle saldature deriva da ripetute escursioni termiche che causano guasti intermittenti. La rottura delle vie è dovuta a differenze di espansione sull'asse Z. Il sollevamento delle tracce si verifica quando l'adesione si degrada sotto stress termico.

Varianti Avanzate di Ciclatura: I cicli di potenza aggiungono carico elettrico durante le transizioni di temperatura simulando il funzionamento reale. I cicli termici rapidi (RTC) utilizzano trasferimento liquido-liquido raggiungendo velocità di 40°C/minuto. I test combinati aggiungono vibrazioni durante i cicli termici. L'esposizione all'umidità tra i cicli accelera i meccanismi di corrosione. Mini-cicli attorno alla temperatura operativa rilevano progetti marginali.

Matrice dei Test di Affidabilità

| Metodo di Test | Standard | Durata | Parametri chiave |

|---|---|---|---|

| Cicli termici | IPC-TM-650 2.6.7 | 500-2000 cicli | -40/+125°C, 10min di permanenza |

| HAST | JESD22-A110 | 96-264 ore | 130°C/85%UR/33psi |

| Shock termico | MIL-STD-883 | 100-300 cicli | Trasferimento liquido-liquido |

| Nebbia salina | ASTM B117 | 48-1000 ore | 5% NaCl, 35°C |

Metodi di test accelerato di vita

I test accelerati prevedono l'affidabilità a lungo termine attraverso condizioni di stress elevate, comprimendo anni di funzionamento in settimane di test.

HAST (Test di sollecitazione altamente accelerato): Test temperatura-umidità-polarizzazione accelera i guasti legati all'umidità. Condizioni: 110-130°C, 85%UR, pressione 33-49 psi, con/senza polarizzazione elettrica. Fattore di accelerazione 50-100x rispetto alle condizioni reali. Modalità di guasto includono corrosione, crescita dendritica e delaminazione. 264 ore HAST equivalgono a 10+ anni di esposizione reale. Tensione di polarizzazione accelera i guasti da migrazione elettrochimica.

THB (Temperatura-Umidità-Polarizzazione): Condizioni standard: 85°C/85%UR con tensione di polarizzazione applicata. 1000 ore di esposizione simulano 5-7 anni di condizioni reali. Fattore di accelerazione inferiore a HAST ma migliore correlazione con i guasti reali. Monitora la degradazione della resistenza di isolamento nel tempo. Efficace per rilevare sensibilità all'umidità e problemi di contaminazione ionica.

Cicli termici di potenza: Combina cicli termici con dissipazione di potenza elettrica. Escursioni di temperatura di giunzione sollecitano die attach e fili di connessione. Cicli ON/OFF creano gradienti termici all'interno dei package. Accelera l'affaticamento delle saldature in condizioni operative reali. Monitora l'aumento della resistenza termica indicante degradazione.

Test di sollecitazione meccanica

I test meccanici convalidano l'integrità strutturale degli MCPCB sotto stress di manipolazione, assemblaggio e funzionamento.

Requisiti test di flessione: Il metodo IPC-TM-650 2.4.5 definisce procedure standard. Deformazione minima 1% per schede rigide, 2% per applicazioni automotive. Campata di supporto e geometria del punto di carico influenzano la distribuzione dello stress. I substrati PCB a nucleo di rame richiedono parametri modificati per maggiore rigidità. Criteri di superamento: assenza di crepe, delaminazioni o guasti elettrici.

Protocolli test vibrazioni: Sweep sinusoidali 10-2000 Hz identificano frequenze di risonanza. Le vibrazioni casuali simulano meglio le condizioni reali. I profili di densità spettrale di potenza corrispondono agli ambienti applicativi. Automotive: tipico 10g di accelerazione, aerospaziale fino a 20g. Durata 8-24 ore per asse in base alla severità applicativa.

Test di urto e caduta: I test meccanici convalidano la robustezza alla manipolazione. Impulso a semionda 50-1500g picco di accelerazione, durata 0,5-11ms. Test di caduta da 1-2 metri simulano incidenti di manipolazione. Le condizioni di supporto influenzano significativamente i risultati. L'integrità del fissaggio dei componenti è la principale preoccupazione di guasto.

Test di esposizione ambientale

I test ambientali convalidano le prestazioni degli MCPCB in varie condizioni atmosferiche durante stoccaggio e funzionamento.

Validazione resistenza alla corrosione: Test nebbia salina (ASTM B117) valuta la protezione. Test gas fluttuanti simulano atmosfere industriali. Test corrosione ciclica alternano nebbia salina e asciugatura. La qualità della finitura superficiale è cruciale per la resistenza. Validazione dell'efficacia del rivestimento conformazionale sotto stress ambientale.

Test esposizione UV: Le radiazioni ultraviolette degradano i materiali polimerici nel tempo. La stabilità del colore della maschera saldante è importante per l'estetica. Le maschere bianche per applicazioni LED richiedono stabilità UV. ASTM G154 definisce cicli standard di test UV. 1000 ore di esposizione simulano 5+ anni di servizio esterno.

Test altitudine e pressione: I test a bassa pressione simulano il funzionamento in alta quota. La tensione di innesco scariche parziali diminuisce con l'altitudine. Problemi di degassamento per applicazioni spaziali. I cicli di pressione sollecitano le tenute ermetiche. Test combinati altitudine-temperatura per applicazioni aerospaziali.

Tecniche di analisi guasti

Ispezione visiva

- Microscopia ottica 10-1000x

- Identificazione difetti superficiali

- Ispezione giunti saldati

- Rilevamento delaminazione

Analisi sezionale

- Analisi struttura interna

- Valutazione qualità via

- Misurazione spessore strati

- Studio propagazione cricche

Metodi avanzati

- Analisi SEM/EDX

- Microscopia acustica

- Ispezione a raggi X

- Imaging termico

Validazione affidabilità elettrica

I test elettrici garantiscono che MCPCB mantenga le prestazioni specificate durante l'intera vita operativa in varie condizioni di stress.

Test resistenza isolamento: Misura l'integrità dielettrica tra circuito e substrato metallico. Applicare 500-1000VDC monitorando la corrente di dispersione. Schede di qualità richiedono almeno 1×10⁸ Ω. Temperatura e umidità influenzano significativamente la resistenza. La contaminazione superficiale riduce drasticamente i valori misurati.

Test rigidità dielettrica: Hi-pot verifica che la tensione di rottura superi le specifiche. Per i test di produzione applicare 2x tensione operativa +1000V. Monitorare la corrente di dispersione durante l'applicazione. Rilevamento scariche parziali per applicazioni ad alta tensione. La rottura avviene tipicamente in punti difettosi o contaminati.

Test continuità e isolamento: Test a sonda volante o letto di chiodi verificano la connettività. Misurazione a quattro fili garantisce letture precise a bassa resistenza. Test isolamento tra circuiti indipendenti previene cortocircuiti. Monitoraggio coefficiente termico rileva connessioni marginali. L'aumento della resistenza di contatto indica degrado.

Validazione prestazioni termiche

I test termici confermano che MCPCB raggiunge le prestazioni di dissipazione progettate mantenendo le temperature di giunzione entro specifica. Questi test integrano le previsioni di simulazione termica con validazione reale.

Misurazione resistenza termica: La resistenza termica in regime stazionario caratterizza l'efficienza del flusso. Applicare potenza nota misurando il differenziale termico. Necessarie misurazioni giunzione-case e case-ambiente. Confrontare con calcoli e simulazioni. Resistenza termica inferiore indica prestazioni migliori.

Test termici transitori: L'impedenza termica dinamica rivela il comportamento temporale. L'analisi della funzione struttura identifica colli di bottiglia. Valutazione qualità attacco die attraverso risposta transitoria. Validazione prestazioni materiali interfaccia termica. Identifica difetti di assemblaggio che influenzano il trasferimento termico. Termografia a infrarossi: Mappatura termica senza contatto durante il funzionamento. L'identificazione dei punti caldi rivela debolezze progettuali. La visualizzazione del gradiente termico conferma la dispersione del calore. Eventi termici transitori catturati con telecamere ad alta velocità. La calibrazione dell'emissività garantisce misurazioni accurate.

Integrazione del controllo qualità

L'integrazione dei test di affidabilità nel controllo qualità della produzione garantisce prestazioni uniformi tra i lotti di produzione.

Piani di campionamento: Campionamento statistico secondo MIL-STD-105 o equivalente. Accettazione del lotto basata su livelli AQL appropriati per l'applicazione. Test distruttivi su campioni rappresentativi. Screening al 100% per parametri critici. Monitoraggio continuo tramite carte SPC.

Monitoraggio del processo: Test in-process identificano problemi prima del completamento. Verifica della conduttività termica su campioni di materiale. Misurazione dello spessore dielettrico garantisce consistenza. Test di adesione convalida la qualità della laminazione. Test di contaminazione ionica previene guasti sul campo.

Gestione dati: Registrazione e analisi completa dei dati di test. L'analisi di tendenza identifica precocemente le derive di processo. Correlazione tra risultati dei test e prestazioni sul campo. Database consente rapide indagini sui guasti. Miglioramento continuo attraverso decisioni basate sui dati.

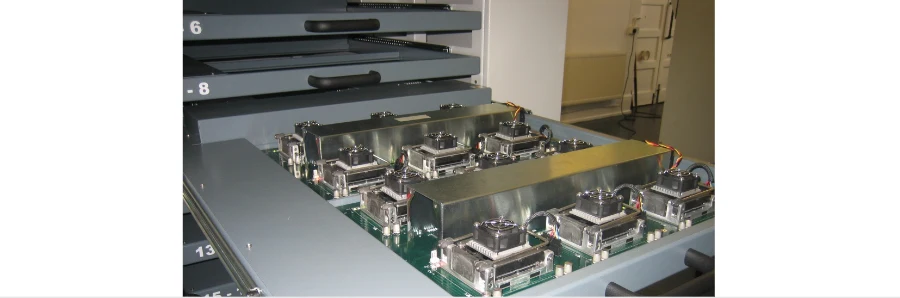

Requisiti delle apparecchiature di test

Camere ambientali

- Intervallo di temperatura: -70°C a +180°C

- Controllo umidità: 10-98% RH

- Velocità di rampa: 5-15°C/minuto

- Dimensioni camera per test pannelli

Sistemi di test elettrici

- Hi-pot tester: 0-5kVDC/AC

- Resistenza di isolamento: fino a 10¹² Ω

- Resistenza a 4 fili: risoluzione μΩ

- Dispositivi di test automatizzati disponibili

Apparecchiature di analisi

- Microscopio ottico: 10-1000x

- SEM/EDX per analisi guasti

- Raggi X per ispezione interna

- Termocamera: risoluzione 0,05°C

Procedure di analisi guasti

L'analisi sistematica dei guasti identifica le cause principali consentendo azioni correttive per prevenirne la ricorrenza. Il nostro approccio completo combina molteplici tecniche analitiche per rivelare i meccanismi di guasto.

Valutazione iniziale: Documentare sintomi e condizioni del guasto. Fotografare le schede prima dell'analisi distruttiva. Rivedere i registri di produzione e test. Intervistare gli operatori sulle osservazioni. Stabilire una cronologia e uno schema del guasto.

Analisi non distruttiva: Ispezione visiva sotto ingrandimento. Ispezione a raggi X per difetti interni. Test elettrici per caratterizzare il guasto. Termografia durante il funzionamento. Microscopia acustica per delaminazione.

Analisi distruttiva: Sezionamento trasversale nel punto di guasto. Esame SEM delle superfici di frattura. Analisi EDX per contaminazione. Microsezionamento per struttura dettagliata. Analisi chimica dei residui.

Determinazione della causa principale: Confrontare i risultati con i modelli di guasto noti. Correlare con i parametri del processo. Rivedere il progetto rispetto ai requisiti. Identificare i fattori contribuenti. Sviluppare un piano di azione correttiva.

Miglioramento continuo attraverso i test

I test di affidabilità guidano il miglioramento continuo delle regole di progettazione MCPCB e dei processi produttivi.

Ottimizzazione del design: I risultati dei test informano gli aggiornamenti delle regole di progettazione. Selezione dei materiali basata sui dati di prestazione. Parametri di processo raffinati attraverso i test. Punti deboli identificati e rinforzati. Validazione dei margini per garantire robustezza.

Miglioramento del processo: Adeguamenti del processo produttivo basati sui guasti. Qualificazione dei fornitori di materiali attraverso i test. Calibrazione delle apparecchiature verificata dai risultati dei test. Esigenze formative identificate attraverso i modelli di guasto. Documentazione aggiornata con le lezioni apprese.

Integrazione del feedback dei clienti: L'analisi dei guasti sul campo migliora i progetti futuri. Correlazione dei dati di garanzia con i risultati dei test. Sviluppo di test specifici per applicazioni. Soddisfazione del cliente attraverso l'affidabilità. Vantaggio competitivo attraverso una qualità superiore.

Garantire l'affidabilità MCPCB attraverso test completi

I test di affidabilità trasformano la produzione di MCPCB da semplice manifattura a garanzia qualitativa, validando le prestazioni nelle condizioni operative e durate previste. Protocolli di test completi identificano potenziali modalità di guasto prima che i prodotti raggiungano il campo, proteggendo la reputazione e riducendo i costi di garanzia. Le nostre avanzate capacità di test combinate con l'esperienza in assemblaggio MCPCB e ottimizzazione dei costi assicurano che le soluzioni di gestione termica soddisfino i requisiti di affidabilità più rigorosi.

Scegliete Highleap PCB Factory per MCPCB supportati da test rigorosi e affidabilità comprovata. Le nostre strutture di test complete, ingegneri esperti e impegno per la qualità garantiscono che le vostre soluzioni di gestione termica performino in modo coerente durante l'intero ciclo di vita del prodotto. Contattateci oggi stesso per discutere le vostre esigenze di affidabilità e scoprire come le nostre capacità di test convalidano le prestazioni MCPCB per le vostre applicazioni critiche.