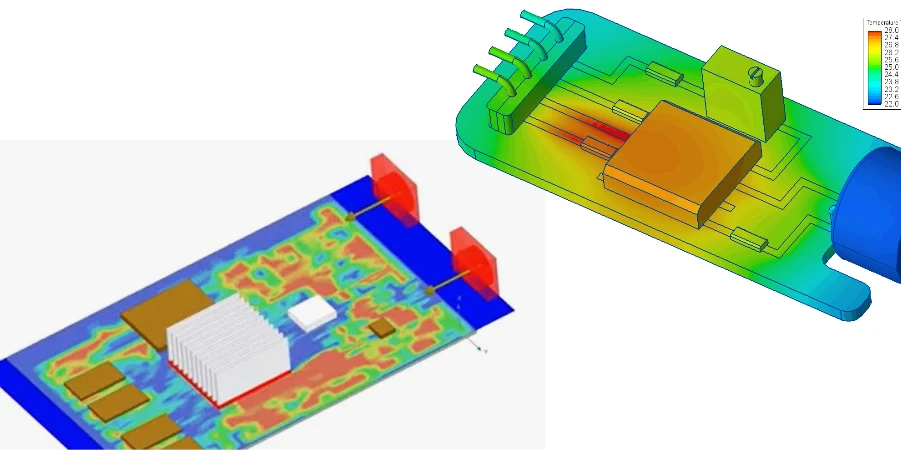

La simulazione termica accurata trasforma il design dei PCB a nucleo metallico da approccio per tentativi a ingegneria predittiva. Presso Highleap PCB Factory, utilizziamo strumenti di simulazione avanzati per validare le prestazioni termiche prima della produzione, riducendo i cicli di sviluppo del 40-60% garantendo il successo al primo tentativo. Questa guida completa copre metodologie di simulazione, strumenti software e tecniche di validazione per ottimizzare i design termici MCPCB.

Fondamenti della Modellazione Termica MCPCB

Una simulazione termica efficace richiede una rappresentazione accurata della struttura MCPCB, delle proprietà dei materiali e delle condizioni al contorno. Comprendere i fondamenti della modellazione assicura che i risultati simulati corrispondano alle prestazioni reali.

Modellazione Termica Multistrato: I MCPCB richiedono modellazione tridimensionale che catturi l'interazione tra substrato metallico, strato dielettrico e circuiti in rame. Il substrato in PCB di alluminio agisce come principale dissipatore con conducibilità termica 140-200 W/m·K. Gli strati dielettrici creano resistenza termica richiedendo modellazione precisa di spessore e conducibilità. Il rame dei circuiti contribuisce alla dispersione termica laterale, specialmente nei design a rame spesso. Le resistenze di interfaccia tra gli strati influenzano significativamente le prestazioni termiche e richiedono caratterizzazione accurata.

Definizione Proprietà Materiali: Proprietà materiali accurate garantiscono validità della simulazione. Substrati in alluminio: conducibilità termica 140-200 W/m·K, densità 2700 kg/m³, calore specifico 900 J/kg·K. PCB a nucleo di rame: conducibilità 385-400 W/m·K, densità 8960 kg/m³, calore specifico 385 J/kg·K. Materiali dielettrici: 1.0-8.0 W/m·K a seconda della formulazione, proprietà temperatura-dipendenti per precisione. I package dei componenti richiedono modelli termici dettagliati includendo proprietà di die attach, fili di connessione e composto di moldatura.

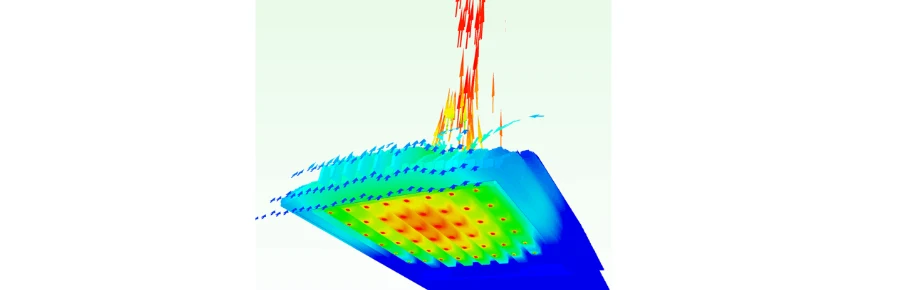

Specifica Condizioni al Contorno: Condizioni al contorno realistiche determinano l'accuratezza della simulazione. Coefficienti di convezione: 5-10 W/m²·K convezione naturale, 25-100 W/m²·K raffreddamento forzato ad aria. Gli effetti di radiazione diventano significativi sopra 50°C richiedendo definizione dell'emissività superficiale. Le interfacce di montaggio creano ulteriore resistenza termica richiedendo modellazione della resistenza di contatto. Le variazioni di temperatura ambientale influenzano le prestazioni di raffreddamento richiedendo analisi del caso peggiore.

Confronto Software di Simulazione

| Software | Punti di forza | Funzionalità MCPCB | Curva di apprendimento |

|---|---|---|---|

| ANSYS Icepak | Analisi 3D dettagliata | Modellazione a strati completi | Ripida |

| FloTHERM | Strumenti specifici per PCB | Modelli MCPCB integrati | Moderata |

| SolidWorks Flow | Integrazione CAD | Analisi termica di base | Leggera |

| COMSOL | Accoppiamento multifisico | Fisica personalizzabile | Molto ripida |

Tecniche avanzate di simulazione

Approcci sofisticati di simulazione catturano fenomeni termici complessi garantendo previsioni accurate delle prestazioni MCPCB. Le tecniche avanzate affrontano non linearità, effetti transitori e interazioni fisiche accoppiate.

Analisi termica transitoria: I cicli di potenza creano fluttuazioni di temperatura che richiedono simulazioni dipendenti dal tempo. Gli effetti di massa termica nei substrati metallici forniscono un buffer transitorio. La risposta termica del die ritarda i cambiamenti di potenza influenzando i picchi di temperatura di giunzione. L'affaticamento delle saldature dipende dall'ampiezza e frequenza dei cicli termici. Gli effetti di commutazione PWM richiedono un'elevata risoluzione temporale per catturare la dinamica del riscaldamento in microsecondi. Correlare con test di affidabilità per la validazione. Modellazione degli effetti non lineari: Le proprietà dei materiali dipendenti dalla temperatura influenzano la precisione ad alte temperature. La conducibilità termica dei metalli diminuisce dello 0,1-0,3% per °C, richiedendo soluzioni iterative. Oltre i 100°C la radiazione diventa dominante, necessitando calcoli del fattore di vista. La resistenza di contatto varia con pressione e temperatura, influenzando la modellazione delle interfacce. I coefficienti di convezione naturale cambiano con il differenziale termico, richiedendo aggiornamenti delle correlazioni.

Simulazione fisica accoppiata: L'accoppiamento elettro-termico cattura il riscaldamento Joule in tracce e via. La concentrazione di densità di corrente negli angoli crea punti caldi localizzati. La temperatura influisce sulla resistenza elettrica creando feedback positivo che richiede iterazione. Lo stress meccanico da disallineamento CTE impatta l'affidabilità, richiedendo analisi termo-meccanica. La modellazione del flusso fluido per convezione forzata richiede accoppiamento CFD.

Metodologia di validazione e correlazione

La validazione della simulazione garantisce l'accuratezza del modello e costruisce fiducia nelle capacità predittive. La correlazione sistematica tra simulazione e misurazione stabilisce l'affidabilità del modello.

Correlazione con test fisici: Misure con termocoppie validano temperature di giunzione e case. Termografia a infrarossi fornisce mappature termiche complete per la correlazione del modello. Veicoli di test termici con sensori integrati abilitano validazioni dettagliate. Test di ciclatura di potenza confermano l'accuratezza del modello transitorio. Test ambientali validano le ipotesi sulle condizioni al contorno. Seguire le regole di progettazione MCPCB per il design dei veicoli di test.

Processo di calibrazione del modello: La correlazione iniziale identifica discrepanze del modello che richiedono aggiustamenti. La taratura della resistenza d'interfaccia corrisponde all'impedenza termica misurata. L'adeguamento del coefficiente di convezione allinea le temperature superficiali. L'affinamento delle proprietà dei materiali migliora la corrispondenza, specialmente per i dielettrici. Studi di sensibilità della mesh garantiscono accuratezza numerica senza calcoli eccessivi.

Quantificazione dell'incertezza: L'analisi Monte Carlo cattura le variazioni delle proprietà dei materiali. Studi di sensibilità identificano i parametri critici che influenzano i risultati. L'analisi del caso peggiore assicura margini di progetto robusti. La correlazione statistica valuta gli intervalli di confidenza del modello. I margini di progetto tengono conto delle incertezze di modellazione per garantire un funzionamento affidabile.

Modellazione termica per applicazioni LED

Le applicazioni LED richiedono modellazione termica specializzata per le caratteristiche uniche dei LED e le interazioni ottico-termiche. Una modellazione accurata garantisce prestazioni ottimali e durata. Previsione della temperatura di giunzione: L'efficienza dei LED dipende fortemente dalla temperatura di giunzione, richiedendo una modellazione accurata. La resistenza termica da giunzione a punto di saldatura varia con il design del package. Il riscaldamento del fosforo nei LED bianchi aggiunge complessità, richiedendo zone termiche separate. Array multipli di LED creano diafonia termica che influisce sulle singole temperature di giunzione. Modelli termici compatti dinamici abilitano simulazioni a livello di sistema. Considerare gli effetti dell'assemblaggio MCPCB sulle prestazioni termiche.

Accoppiamento ottico-termico: L'efficienza di estrazione della luce diminuisce con la temperatura, influenzando la generazione di calore. La dipendenza dalla temperatura dell'efficienza di conversione del fosforo influisce sul carico termico. Il feedback ottico da substrati riflettenti influisce sull'assorbimento. Lo spostamento del colore con la temperatura richiede un'ottimizzazione accoppiata ottico-termica. Modelli di previsione della durata collegano la temperatura di giunzione al degrado L70.

Ottimizzazione a livello di sistema: L'integrazione del dissipatore richiede la modellazione del percorso termico completo. I compromessi tra convezione naturale e forzata guidano il design del raffreddamento. L'ottimizzazione del posizionamento delle vie termiche bilancia costi e prestazioni. Il layout del PCB influisce sulla resistenza di diffusione, richiedendo un'ottimizzazione iterativa. Il posizionamento del driver influisce sia sulle prestazioni elettriche che termiche. Rivedere l'analisi dei costi MCPCB per i compromessi di ottimizzazione.

Migliori pratiche di simulazione

Preparazione del modello

- Semplificare la geometria preservando i percorsi termici

- Usare simmetria/2D-axi dove valido per ridurre i tempi di esecuzione

- Includere TIM, saldature, vie e piani di rame

- Utilizzare proprietà dipendenti dalla temperatura

Strategia di mesh

- Affinare nelle regioni TIM/saldature/vie e hotspot

- Assicurare almeno 3–5 elementi attraverso strati sottili

- Aggiungere strati limite per convezione/CFD

- Eseguire controlli di indipendenza della mesh e y⁺ (se CFD)

Controllo del solutore

- Monitorare i residui; bilancio energetico < 1%

Validazione & Reporting

- Correlare con misurazioni IR/termocoppia

- Budget di sensibilità & incertezza (mesh/condizioni al contorno)

- Riportare KPI: Tj, ΔT, Rθ, Tmax vs. limiti

- Convertire i risultati in azioni progettuali chiare