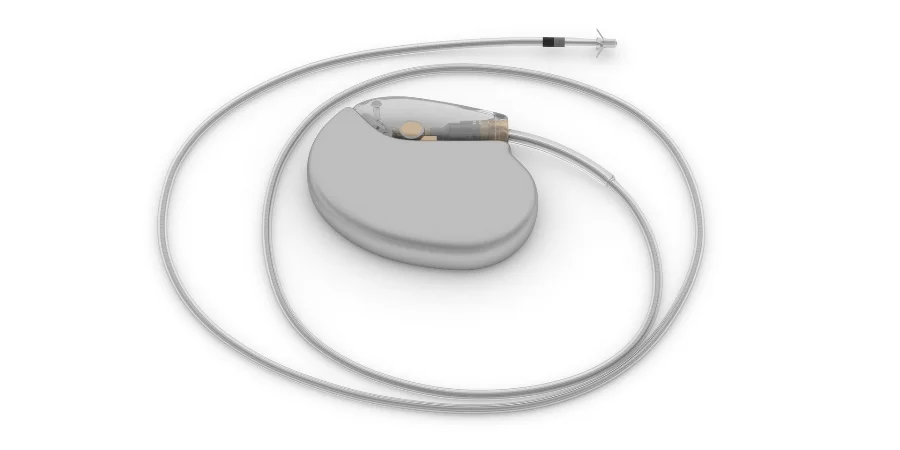

Presso Highleap PCB Factory (HILPCB), ci specializziamo nella progettazione, fabbricazione e assemblaggio di PCB per pacemaker altamente affidabili per dispositivi cardiaci impiantabili. Questi PCB medici specializzati richiedono precisione ineguagliabile, rigorosa selezione dei materiali e conformità a severi standard internazionali come ISO 13485 e IEC 60601.

Essendo il cuore di un sistema salvavita, un PCB per pacemaker deve supportare un funzionamento a consumo ultra-ridotto, immunità elettromagnetica, biocompatibilità e affidabilità a lungo termine all'interno del corpo umano. HILPCB integra assemblaggio avanzato in camera bianca, sistemi di tracciabilità e validazione dei materiali per applicazioni impegnative di pacemaker e neurostimolatori.

Requisiti di Progettazione e Specifiche per PCB Pacemaker

La base di ogni PCB per pacemaker di successo inizia con la comprensione dei vincoli progettuali unici dei dispositivi cardiaci impiantabili. A differenza dell'elettronica convenzionale, i PCB per pacemaker devono operare continuamente per 10-15 anni consumando energia minima e mantenendo un'affidabilità assoluta nell'ambiente biologico impegnativo del corpo umano.

Parametri di Progettazione Critici:

- Consumo Energetico Ultra-Ridotto: Corrente di riposo inferiore a 5µA con efficienza dell'impulso di stimolazione superiore al 90% per massimizzare la durata della batteria

- Requisiti di Miniaturizzazione: Formati compatti tipicamente sotto i 40mm di diametro per adattarsi a contenitori ermetici in titanio

- Integrità del Segnale: Circuiti di temporizzazione di precisione con accuratezza ±0,1% per stimolazione cardiaca costante

- Architettura Ridondante: Circuiti critici a doppio percorso garantiscono funzionamento fail-safe anche con degrado dei componenti

Il nostro team di ingegneria implementa tecniche di layout specializzate ottimizzate per costruzioni PCB multistrato, incorporando piani di massa analogici e digitali dedicati, posizionamento strategico dei componenti per la gestione termica e ottimizzazione del routing che minimizza le interferenze elettromagnetiche mantenendo dimensioni compatte essenziali per dispositivi impiantabili.

Materiali Biocompatibili per Produzione PCB Medici

La selezione dei materiali costituisce la pietra angolare dell'affidabilità del PCB per pacemaker, poiché ogni componente deve dimostrare stabilità a lungo termine e biocompatibilità se esposto a fluidi e tessuti corporei. HILPCB impiega solo materiali validati che hanno superato test completi secondo gli standard di biocompatibilità ISO 10993.

Tecnologie di Substrato Avanzate:

- Poliammide di Grado Medico: Substrati flessibili con eccezionale resistenza chimica e biostabilità comprovata per applicazioni PCB flessibili che collegano elettrodi e sensori

- Substrati Ceramici (Al₂O₃): Stabilità termica superiore con proprietà zero outgassing, ideale per progetti PCB ceramici che richiedono affidabilità ultima

- Varianti FR4 ad Alto Tg: Materiali specializzati per PCB ad alto Tg che mantengono l'integrità strutturale sopra 170°C per processi di sigillatura ermetica

- Finitura Superficiale ENEPIG: Nichel chimico palladio chimico oro per immersione che fornisce resistenza alla corrosione superiore e affidabilità nel wire bonding

Ogni materiale subisce rigorosi test di qualificazione tra cui studi di invecchiamento accelerato, analisi della migrazione ionica e valutazione della citotossicità. Questa validazione completa garantisce che ogni substrato mantenga le sue proprietà elettriche e meccaniche per l'intera durata prevista del dispositivo rimanendo completamente sicuro per il contatto biologico a lungo termine.

Schermatura EMI e Integrità del Segnale per Dispositivi Cardiaci

La compatibilità elettromagnetica rappresenta una delle sfide più critiche nella progettazione del PCB per pacemaker. Interferenze RF esterne da telefoni cellulari, apparecchiature mediche o sistemi di sicurezza potrebbero potenzialmente interrompere le funzioni di stimolazione, rendendo la protezione EMI robusta assolutamente essenziale per la sicurezza del paziente.

Strategie Complete di Mitigazione EMI:

- Architettura di Schermatura Multistrato: Piani di massa in rame dedicati e compartimenti di schermatura localizzati isolano circuiti analogici sensibili dal rumore di commutazione digitale

- Design a Impedenza Controllata: Geometria della traccia di precisione calcolata con il nostro calcolatore di impedenza garantisce trasmissione del segnale coerente e minimizza le riflessioni

- Routing del Segnale Differenziale: Circuiti critici di telemetria e sensori utilizzano coppie differenziali bilanciate con tracce di guardia per la massima immunità al rumore

- Filtraggio Incorporato: Posizionamento strategico di condensatori di disaccoppiamento e filtri in ferrite ai punti di ingresso dell'alimentazione e alle connessioni degli elettrodi

Le nostre tecniche di progettazione PCB ad alta frequenza garantiscono il funzionamento affidabile delle funzioni di telemetria wireless mantenendo livelli di immunità elettromagnetica superiori a 200 V/m di intensità di campo come richiesto dagli standard IEC 60601-1-2. Ogni progetto subisce test di pre-conformità completi per convalidare le prestazioni EMC prima della produzione finale.

Produzione e Assemblaggio PCB Certificato ISO 13485

La produzione di PCB per pacemaker richiede l'adesione agli standard di qualità più rigorosi nell'industria elettronica. HILPCB opera con certificazione ISO 13485:2016 con processi validati, tracciabilità completa e documentazione completa a supporto delle presentazioni normative in tutto il mondo.

Capacità di Produzione Avanzate:

- Assemblaggio in Camera Bianca: Ambiente ISO Classe 7 che garantisce assemblaggio SMT senza contaminazione di componenti a passo ultra-fino fino a dimensioni 01005

- Posizionamento di Precisione: Accuratezza del posizionamento dei componenti entro ±25µm supporta moderni pacchetti BGA e CSP con requisiti di passo inferiori a 0,3mm

- Integrazione Ibrida: Capacità di wire bonding e flip-chip per ASIC cardiaci specializzati e circuiti integrati personalizzati

- Validazione del Processo: Controllo statistico del processo con valori Cpk superiori a 1,67 garantisce qualità di produzione costante

I nostri servizi di assemblaggio chiavi in mano includono approvvigionamento componenti autenticati con verifica antifalsificazione, supportando l'intera catena di fornitura dal prototipo alla produzione di volume. Ogni assemblaggio mantiene una documentazione completa della Cronologia del Dispositivo (DHR) con serializzazione unica e registri di ispezione a raggi X a supporto dei requisiti normativi FDA e CE.

Standard di Test per Dispositivi Medici e Protocolli di Validazione

Test e validazione completi garantiscono che ogni PCB per pacemaker soddisfi i rigorosi requisiti di affidabilità dei dispositivi medici salvavita. I nostri protocolli di validazione comprendono test elettrici, meccanici, ambientali e di biocompatibilità allineati agli standard internazionali per dispositivi medici.

APPROCCIO STRUTTURATO ALLA VALIDAZIONE:

Verifica delle Prestazioni Elettriche

I test in-circuit convalidano tutti i parametri funzionali inclusa l'analisi della corrente di dispersione mantenendo livelli inferiori a 10µA, verifica dell'integrità del segnale superiore al 99,9% di accuratezza e test parametrici completi di tutti i circuiti analogici e digitali. Apparecchiature di test automatizzate forniscono convalida statistica della coerenza di produzione tra i lotti.

Valutazione della Durabilità Ambientale

Protocolli di invecchiamento accelerato simulano oltre 15 anni di condizioni di impianto attraverso cicli termici controllati, esposizione all'umidità e test in ambienti corrosivi. Questi test convalidano la stabilità dei materiali e predicono le prestazioni a lungo termine utilizzando fattori di accelerazione stabiliti dagli standard ASTM e IEC.

Test di Affidabilità Meccanica

Test di urto e vibrazione sottopongono gli assemblaggi completati a forze superiori ai normali livelli di attività umana. Le sezioni di circuiti flessibili subiscono test di flessione ciclica che superano 10 milioni di cicli, simulando decenni di movimento cardiaco. Test di attacco dei componenti e integrità del wire bonding confermano l'affidabilità meccanica in tutte le condizioni operative.

Conformità EMC e Sicurezza

Test di compatibilità elettromagnetica convalidano l'immunità alle interferenze RF su gamme di frequenza da 80 MHz a 6 GHz con intensità di campo fino a 200 V/m. I test di sicurezza confermano la conformità ai limiti di corrente di dispersione IEC 60601-1 e ai requisiti di protezione del paziente.

FAQ sulla Produzione di PCB per Pacemaker

Cosa rende unici i PCB per pacemaker rispetto ad altre elettroniche mediche?

I PCB per pacemaker richiedono consumo energetico ultra-ridotto (< 10µA), materiali biocompatibili comprovati, compatibilità con la sigillatura ermetica e validazione dell'affidabilità per 15+ anni. Devono anche dimostrare immunità elettromagnetica a 200 V/m di intensità di campo e mantenere la completa tracciabilità dei componenti per la conformità normativa.

Quali certificazioni mantenete per la produzione di dispositivi medici?

HILPCB mantiene la certificazione ISO 13485:2016 per i sistemi qualità dei dispositivi medici, standard di assemblaggio IPC Classe 3/A per applicazioni di massima affidabilità e processi validati a supporto delle presentazioni FDA 510(k) e PMA insieme ai requisiti di marcatura CE.

Potete supportare circuiti flessibili per connessioni elettrodiche dei pacemaker?

Sì, le nostre capacità per PCB flessibili includono substrati in poliammide di grado medico e LCP con vita flessibile dimostrata superiore a 10 milioni di cicli. Queste interconnessioni flessibili si integrano perfettamente con gli elettrodi cardiaci mantenendo affidabilità elettrica e meccanica.

Quali dimensioni di componenti potete accogliere per design miniaturizzati?

Le nostre capacità di assemblaggio avanzate supportano componenti fino a 01005 (0,4mm x 0,2mm) con accuratezza di posizionamento entro ±25µm. Assembliamo regolarmente pacchetti BGA con passo inferiore a 0,3mm e forniamo routing HDI con microvia laser-drillate per massima densità di circuito.

Come garantite l'affidabilità a lungo termine nel corpo umano?

L'assicurazione dell'affidabilità combina materiali biocompatibili comprovati validati tramite protocolli ISO 10993, invecchiamento accelerato equivalente a 15+ anni, analisi completa delle modalità di guasto (FMEA) e processi di assemblaggio compatibili con la sigillatura ermetica che prevengono l'ingresso di umidità durante la vita del dispositivo.

Fornite servizi completi di produzione chiavi in mano?

I nostri servizi completi di assemblaggio chiavi in mano includono approvvigionamento componenti con verifica di autenticità, fabbricazione PCB con materiali certificati, assemblaggio in camera bianca, test completi e imballaggio. Gestiamo l'intera catena di fornitura per i produttori di dispositivi medici dal concetto alla produzione.