La fabbricazione di PCB rigido-flessibile spinge al limite la tecnologia produttiva. Quando un appaltatore della difesa necessitava di schede rigido-flessibili per sistemi di guida missilistica, richiedevano sezioni rigide 24 strati con interconnessioni flessibili 6 strati, impedenza controllata ovunque e funzionamento da -55°C a +125°C. Tre fornitori rifiutarono il progetto. Il quarto tentò la produzione ma consegnò schede inutilizzabili con delaminazione e guasti d'impedenza.

La sfida combinava numero strati estremo, materiali misti, requisiti termici e impedenza controllata—ogni individualmente difficile, catastrofico insieme senza appropriate capacità di fabbricazione. Comprendere le capacità di fabbricazione rigido-flessibile aiuta a identificare fornitori qualificati ed evitare costosi fallimenti.

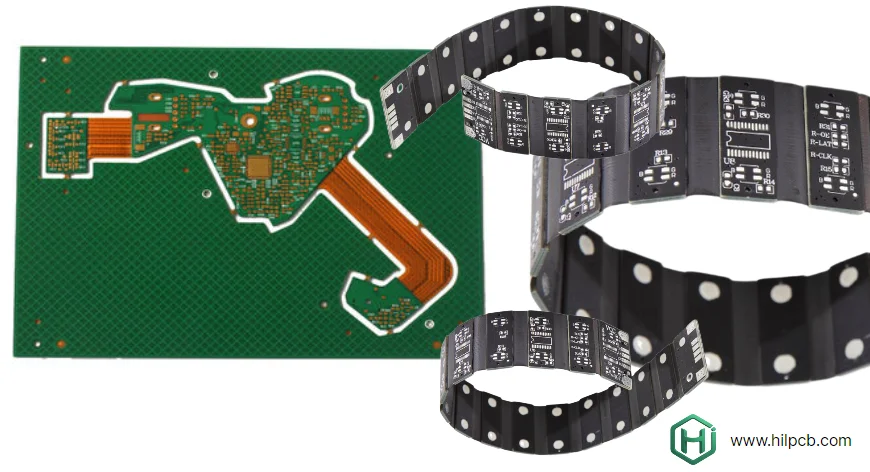

In HILPCB, forniamo fabbricazione avanzata PCB rigido-flessibile supportando design complessi dal prototipo alla produzione, combinando tecnologia HDI PCB con expertise specializzata circuiti flessibili.

Capacità Conteggio Strati e Complessità

La complessità di fabbricazione PCB rigido-flessibile varia drammaticamente da design semplici a costruzioni multistrato altamente complesse. Comprendere le gamme di capacità aiuta ad abbinare il tuo design con produttori appropriati.

Design Complessità Standard

La fabbricazione rigido-flessibile entry-level gestisce: 2-8 strati in sezioni rigide, 1-2 strati in sezioni flessibili, costruzione poliammide a base adesiva e larghezze traccia standard (100-150μm). Questi design rappresentano 70% applicazioni rigido-flessibile e maggior parte produttori PCB che dichiarano capacità rigido-flessibile possono produrli ragionevolmente bene.

Un prodotto elettronica di consumo che usa rigido-flessibile connettendo scheda principale a display richiede 4 strati rigido con singolo strato flessibile—ben dentro gamma capacità standard. Multipli fornitori possono quotare competitivamente e fabbricazione risulta semplice.

Design Complessità Avanzata

La fabbricazione rigido-flessibile high-end supporta: 8-64 strati in sezioni rigide, 2-6 strati in sezioni flessibili, poliammide senza adesivo per alta vita flessione, tracce fine linea (75-50μm), microvia e tecnologia HDI e laminazione sequenziale per strati flessibili sepolti.

Questi design richiedono attrezzatura specializzata, expertise materiali avanzata e ottimizzazione processo. Un dispositivo medico impiantabile necessita 16 strati rigido con 4 strati flessibile, tracce 75μm e costruzione senza adesivo. Solo una frazione produttori rigido-flessibile possiede capacità richieste. Manteniamo attrezzatura e expertise per queste applicazioni impegnative.

Transizioni Strati e Opzioni Stackup

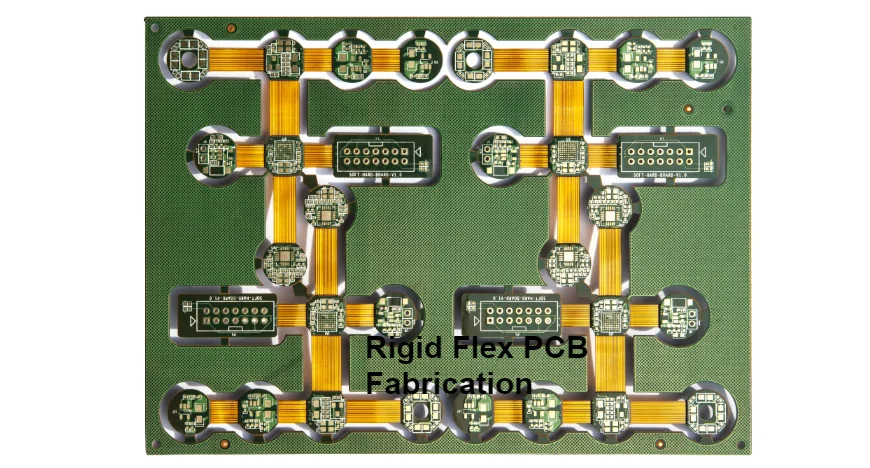

La fabbricazione rigido-flessibile abilita varie architetture stackup:

- Flessibile superficie: Circuiti flessibili su strati esterni stackup rigido-flessibile

- Flessibile interno: Circuiti flessibili sepolti dentro stackup rigido che richiedono laminazione sequenziale

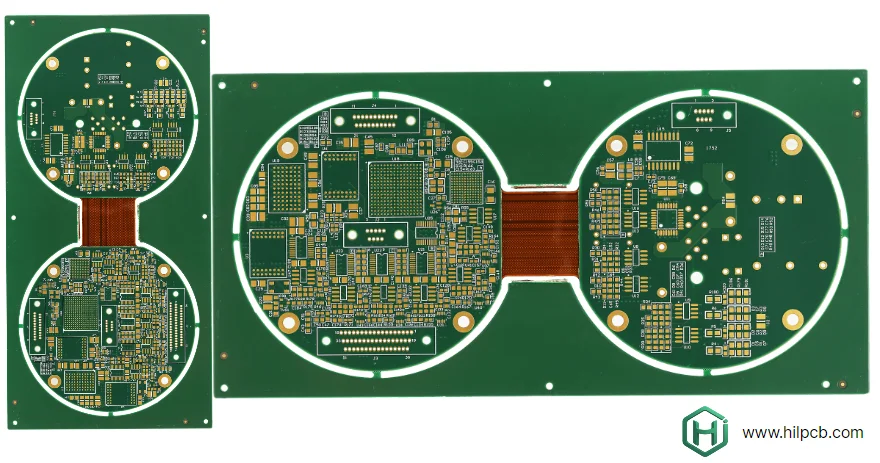

- Costruzione asimmetrica: Diversi conteggi strati in diverse sezioni rigide

- Multipli strati flessibili: Circuiti flessibili indipendenti a diverse profondità stackup

Un sistema comunicazioni satellitari usa costruzione asimmetrica con sezione rigida principale 12 strati, sezione rigida processore 8 strati e sezioni interconnessione flessibile 2 strati. Questo ottimizza costo e peso mentre incontra requisiti elettrici ogni sottosistema.

Tecnologia Via e Metodi Interconnessione

Le strutture via in schede rigido-flessibile presentano sfide di fabbricazione uniche. Le via devono transitare tra sezioni rigide e flessibili, gestire diverse proprietà materiali e mantenere affidabilità attraverso flessione.

Via Through-Hole

I via through-hole tradizionali perforano completamente stackup scheda connettendo tutti gli strati. Nella costruzione rigido-flessibile, i via through che passano attraverso sezioni flessibili riducono significativamente vita flessione. Il barile via placcato rame crea un punto rigido resistente flessione—generando concentrazione stress durante piegatura.

Minimizza i via through in sezioni flessibili quando possibile. Quando inevitabile, aumenta diametro via e usa via riempiti distribuendo stress più uniformemente. Un design sensore automotive inizialmente specificava via 0,3mm ovunque. La nostra revisione DFM raccomandò via 0,5mm in sezioni flessibili—via più grandi gestiscono stress meglio. Test confermarono miglioramento vita flessione 3x da via più grandi.

Via Ciechi e Sepolti

I via ciechi connettono strato esterno a strati interni senza penetrare intero stackup. I via sepolti connettono strati interni senza raggiungere superfici esterne. Entrambi i tipi via abilitano maggiore densità routing e minimizzano penetrazione via attraverso sezioni flessibili.

La fabbricazione PCB multistrato usando via ciechi/sepolti richiede perforazione e laminazione sequenziale—prima laminare strati interni, perforare e placcare via sepolti, poi aggiungere strati esterni con via ciechi. Questo processo sequenziale aumenta complessità e costo fabbricazione ma abilita design altrimenti impossibili.

Microvia per HDI

I microvia (100-150μm diametro) creati da perforazione laser abilitano interconnessione ultra-alta densità. La piccola dimensione via e limitazioni rapporto aspetto (profondità-a-diametro) significano microvia tipicamente connettono solo 2-3 strati massimo. Multipli strati microvia si impilano creando complesse reti interconnessione 3D.

Fabbrichiamo rigido-flessibile incorporando tecnologia HDI microvia: perforazione laser microvia 100μm, capacità via-in-pad per massima densità, opzioni microvia impilati e sfalsati e riempimento microvia per affidabilità. Un design smartphone usa sezione rigida 10 strati con microvia impilati raggiungendo densità routing impossibile con via tradizionali, tutto mantenendo interconnessione flessibile a assemblaggio display.

Fabbricazione Impedenza Controllata

Segnali alta velocità richiedono impedenza controllata attraverso percorso trasmissione. Fabbricare impedenza controllata in rigido-flessibile risulta più impegnativo di schede rigide standard dovuto variazioni proprietà materiali ed effetti zona transizione.

Sfide Modellazione Impedenza

Calcolatori impedenza standard assumono proprietà materiali uniformi attraverso lunghezza traccia. Schede rigido-flessibile hanno: costanti dielettriche variabili (FR4 vs poliammide), diversi effetti copertura vs maschera saldante, variazioni spessore materiale e discontinuità impedenza a transizioni.

Usiamo risolutori campo elettromagnetico modellando stackup rigido-flessibile completo: considerando tutte variazioni proprietà materiali, simulando cambi impedenza zona transizione e ottimizzando geometria traccia per impedenza target. Un design PCB alta velocità richiedeva 100Ω impedenza differenziale attraverso transizione rigido-flessibile. Calcolatori standard mostrarono specifica impossibile da incontrare—simulazione EM rivelò regolazione larghezza traccia in zona transizione mantenendo impedenza dentro ±5%.

Design Coupon Test

I coupon test impedenza devono rappresentare costruzione scheda attuale includendo variazioni materiali e transizioni. I coupon PCB rigidi standard non validano impedenza rigido-flessibile.

Il nostro design coupon test include: tracce attraverso sezioni rigide, tracce attraverso sezioni flessibili, tracce attraverso transizioni rigido-flessibile e coppie differenziali dove usate. Test riflettometria dominio tempo (TDR) verificano impedenza incontra specifiche prima schede spedite.

Considerazioni Alta Frequenza

Applicazioni RF e microonde operanti sopra 1 GHz richiedono materiali specializzati oltre FR4 e poliammide standard. Materiali PCB Rogers forniscono proprietà dielettriche stabili e basse perdite ad alte frequenze.

Fabbrichiamo rigido-flessibile usando laminati alta frequenza Rogers in sezioni rigide combinati con poliammide basse perdite in sezioni flessibili. Interfacce materiali richiedono design attento prevenendo discontinuità impedenza. Un assemblaggio antenna 5G opera a 28 GHz usando sezioni rigide Rogers RO4003C con sezioni flessibili poliammide Kapton—mantenendo impedenza e minimizzando perdite attraverso percorso segnale.

Expertise Elaborazione Materiali

Diversi materiali richiedono diversi parametri elaborazione. La fabbricazione rigido-flessibile combina multipli materiali ognuno con requisiti elaborazione unici.

Elaborazione Poliammide

La poliammide richiede elaborazione diversa da FR4: temperature laminazione più alte (280-350°C vs 170-200°C per FR4), cicli laminazione più lunghi, chimica incisione diversa e sensibilità umidità che richiede pre-cottura.

La nostra expertise elaborazione poliammide include: stoccaggio materiale controllato clima, procedure cottura sottovuoto rimuovendo umidità, processi incisione specializzati e profili laminazione ottimizzati per proprietà poliammide. Questa expertise previene comuni difetti elaborazione poliammide includendo delaminazione, fallimenti adesione rame e instabilità dimensionale.

Selezione Sistema Adesivo

L'incollaggio sezioni rigide e flessibili richiede sistemi adesivo compatibili con entrambi i materiali. L'adesivo deve: fluire propriamente a temperatura laminazione, fornire legami forti a both FR4 e poliammide, sopportare gamme temperatura operativa e mantenere proprietà attraverso multipli cicli termici.

Lavoriamo con multipli sistemi adesivo selezionando tipo ottimale per ogni applicazione. Un dispositivo medico operante da 0°C a +85°C usa adesivo diverso da applicazione automotive funzionante -40°C a +125°C. Selezione adesivo influenza both processo fabbricazione e affidabilità lungo termine.

Applicazione Copertura

La laminazione copertura protegge circuiti flessibili. Diversamente da maschera saldante applicata da serigrafia, la copertura richiede laminazione precisione: profili temperatura e pressione corretti, allineamento registrazione tra copertura e circuiti e finitura bordi prevenendo sollevamento copertura.

La nostra laminazione copertura usa attrezzatura dedicata con: zone riscaldamento controllate, profili pressione programmabili, sistemi registrazione precisione (±50μm) e ispezione difetti automatizzata. Applicazione copertura qualità protegge circuiti flessibili attraverso vita prodotto.

Tolleranze e Precisione Produzione

La fabbricazione PCB rigido-flessibile richiede tolleranze più strette di schede rigide standard. I multipli materiali e processi creano opportunità per variazioni dimensionali influenzanti qualità e affidabilità.

Tolleranze Dimensionali

Manteniamo controllo dimensionale stretto: ±75μm registrazione tra strati, ±50μm tolleranza posizione foro, ±25μm tolleranza larghezza traccia e ±10% tolleranza spessore. Queste tolleranze assicurano: accuratezza impedenza controllata, connessioni via affidabili, prestazione elettrica consistente e adatto meccanico appropriato.

Un design accoppiamento connettore richiede ±100μm tolleranza posizione—la nostra capacità ±50μm fornisce margine assicurando tutte le schede incontrano requisiti. Confronta con tolleranze PCB standard ±150-200μm mostrando requisiti precisione per rigido-flessibile.

Controllo Spessore Materiale

Variazioni spessore totale e spessore strato-a-strato influenzano prestazione elettrica e flessibilità meccanica. Controlliamo: spessore sezione rigida ±10%, spessore sezione flessibile ±8% e spessore assemblaggio totale ±12%.

Un design dispositivo indossabile ha vincolo spessore massimo 1,0mm adattandosi in custodia. Tolleranza spessore significa spessore attuale range 0,88-1,12mm. Producendo a 0,95mm nominale fornendo margine assicurando tutte schede si adattano dentro custodia mentre mantenendo richieste proprietà elettriche e meccaniche.

Qualità Bordo

I bordi circuito flessibile richiedono attenzione speciale durante routing (taglio). Il routing PCB standard lascia bordi ruvidi potenzialmente delaminanti durante manipolazione o flessione. Usiamo: utensili routing precisione specificamente per poliammide, velocità routing controllate prevenendo strappo e trattamenti finitura bordo migliorando durabilità.

Anteprima i tuoi file design usando il nostro strumento visualizzatore PCB prima sottomissione per preventivo, sebbene revisione design completa richiede sottomissione pagina richiesta preventivo per analisi ingegneristica.

Standard Qualità e Certificazioni

La fabbricazione PCB rigido-flessibile per industrie regolate richiede sistemi qualità documentati e test completi.

Conformità Standard Industria

Manteniamo conformità con: IPC-6013 (requisiti rigido-flessibile), IPC-A-600 (accettabilità PCB), IPC-4101 (specifiche materiali) e standard specifici applicazione (medicale, aerospaziale, automotive).

Questi standard definiscono: requisiti materiali, processi produzione, criteri ispezione e protocolli test. La conformità assicura qualità consistente e fornisce documentazione per industrie regolate.

Ispezione Primo Articolo

I nuovi design subiscono ispezione primo articolo (FAI) verificando: accuratezza dimensionale, conformità materiale, prestazione elettrica, verifica impedenza e proprietà meccaniche. La documentazione FAI fornisce baseline per monitoraggio produzione e abilita qualificazione design.

Tracciabilità e Documentazione

Completa tracciabilità materiale e processo traccia: numeri lotto materiale, attrezzatura processamento, identificazione operatore, risultati test e condizioni ambientali. Questa tracciabilità abilita analisi causa radice quando problemi occorrono e fornisce documentazione per conformità regolatoria.

FAQ - Fabbricazione PCB Rigido-Flessibile

Qual è lo step più critico nella fabbricazione PCB rigido-flessibile?

La laminazione finale incollante sezioni rigide e flessibili. Questo step richiede attrezzatura specializzata, controllo processo preciso e expertise. La scarsa laminazione causa maggioranza fallimenti rigido-flessibile. Verifica produttore ha presse laminazione rigido-flessibile dedicate, non solo attrezzatura PCB standard.

Perché la fabbricazione PCB rigido-flessibile richiede più tempo dei PCB standard?

Due processi paralleli (rigido e flessibile) devono essere completati prima dello step laminazione critico. Tempo aggiuntivo necessario per:

- Processamento sezione flessibile (diverso da rigido)

- Allineamento preciso durante laminazione

- Cicli laminazione estesi

- Requisiti ispezione aggiuntivi Totale aggiunge 5-7 giorni vs PCB multistrato standard di complessità equivalente.

Come posso verificare la capacità di fabbricazione PCB rigido-flessibile di un produttore?

Richiedi:

- Foto sezione trasversale da produzione recente

- Diagramma flusso processo mostrante tutti gli step

- Lista attrezzatura con dettagli presse laminazione

- Rapporti ispezione campione

- Referenze da progetti simili Produttori qualità forniscono prontamente questa informazione.

Cosa causa la maggior parte dei fallimenti di fabbricazione rigido-flessibile?

Top modalità fallimento:

- Delaminazione (scarsa processo laminazione)

- Crepa rame a transizioni (design o processo)

- Errori registrazione (allineamento durante laminazione)

- Fallimenti via (problemi perforazione o placcatura) Tutti prevenibili con appropriata attrezzatura e processi.

Dovrei richiedere analisi sezione trasversale con il mio ordine?

Per ordini produzione: Sì, richiedi campioni sezione trasversale

- Verifica qualità laminazione

- Conferma costruzione stackup

- Documenta qualità via

- Fornisce assicurazione qualità Piccolo costo aggiuntivo ($50-100) fornisce significativa confidenza. Includiamo analisi sezione trasversale con tutti gli ordini produzione di PCB rigido-flessibile senza costo extra.