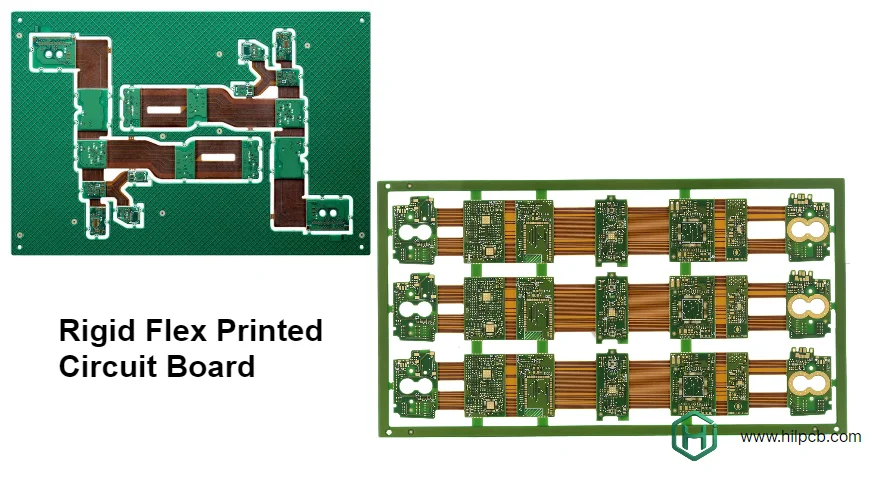

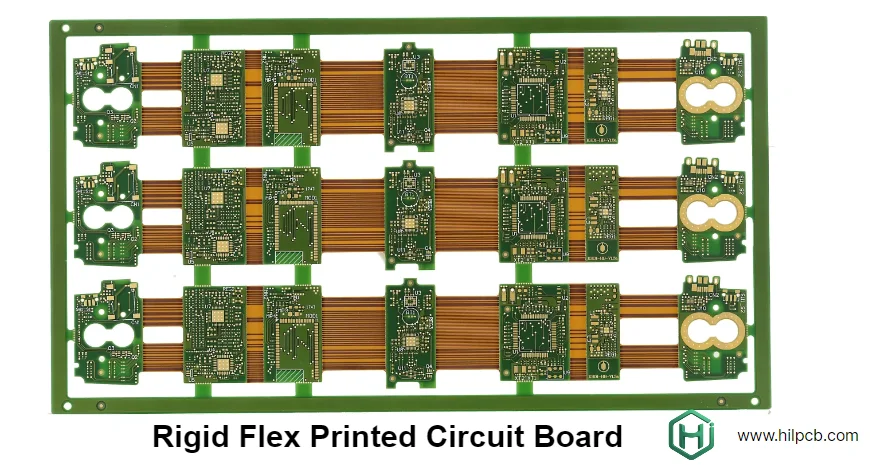

I circuiti stampati rigido-flessibili risolvono sfide progettuali che nessun'altra tecnologia di interconnessione può eguagliare. Quando Apple ha rivoluzionato il design degli smartwatch con l'Apple Watch originale, l'architettura interna si affidava pesantemente alla tecnologia rigido-flessibile per impaccare la massima funzionalità nel volume minimo sopravvivendo al movimento giornaliero del polso e agli urti.

La stessa tecnologia ora alimenta impianti medicali, sistemi aerospaziali e sensori automotive—ovunque l'affidabilità sotto movimento conti più della semplice minimizzazione dei costi. In HILPCB, produciamo circuiti stampati rigido-flessibili per applicazioni dove il fallimento non è un'opzione, combinando l'esperienza dei PCB multistrato con capacità specializzate di circuiti flessibili.

Applicazioni Dispositivi Medicali

Le applicazioni medicali richiedono gli standard di affidabilità più elevati per i circuiti stampati rigido-flessibili. Quando i dispositivi operano all'interno del corpo umano o supportano il monitoraggio critico dei pazienti, ogni punto di interconnessione diventa una potenziale modalità di guasto che potrebbe danneggiare i pazienti.

Un produttore di pacemaker cardiaci è passato al rigido-flessibile dopo aver sperimentato guasti sul campo con il loro assemblaggio tradizionale di cavi flessibili. Il problema non erano i cavi stessi—erano i connettori. Ogni connettore rappresentava un potenziale punto di guasto, e l'affidabilità del connettore diminuiva con la miniaturizzazione. Eliminando sei connettori attraverso l'integrazione rigido-flessibile, hanno ridotto i potenziali punti di guasto del 60% mentre riducevano il volume del dispositivo del 40%.

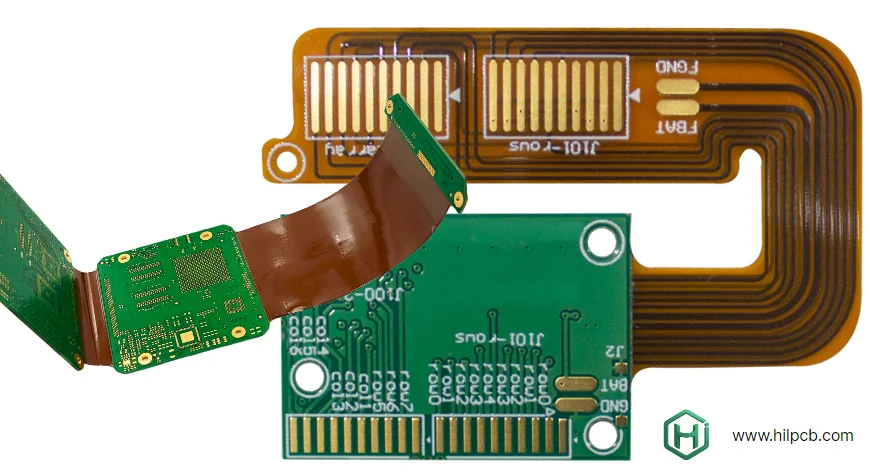

Dispositivi Medicali Indossabili Monitor continui di glucosio e monitor cardiaci si attaccano direttamente alla pelle del paziente per giorni o settimane. Gli assemblaggi PCB tradizionali creano pacchetti ingombranti e scomodi. I circuiti stampati rigido-flessibili abilitano fattori di forma sottili e flessibili che si conformano ai contorni del corpo mantenendo l'affidabilità elettronica.

I nostri materiali PCB ad alto Tg nelle sezioni rigide gestiscono temperature di sterilizzazione mentre le sezioni flessibili in poliammide sopravvivono a movimenti ripetuti del paziente. Il risultato: dispositivi confortevoli che i pazienti indossano effettivamente in modo consistente, generando i dati continui che migliorano gli esiti medicali.

Strumenti Chirurgici Gli strumenti chirurgici minimamente invasivi richiedono elettronica che si fletta durante l'uso mantenendo l'integrità del segnale per sensori di imaging e sistemi di controllo. Un'azienda di robotica chirurgica è venuta da noi avendo bisogno di circuiti stampati rigido-flessibili che sopravvivessero a 100.000 cicli di flessione mentre trasmettevano video ad alta velocità da telecamere montate sulla punta.

La sfida combinava affidabilità meccanica con prestazioni elettriche—video 4K a 60fps richiede un controllo di impedenza stretto anche attraverso sezioni flessibili. Abbiamo progettato materiali PCB Rogers negli strati di segnale per proprietà dielettriche consistenti attraverso zone flex, mantenendo l'integrità del segnale attraverso ogni procedura chirurgica.

Sistemi Aerospaziali e della Difesa

Le applicazioni aerospaziali spingono la tecnologia dei circuiti stampati rigido-flessibili agli estremi: cicli termici da -55°C a +125°C, cambi di altitudine che causano variazioni di pressione, vibrazione e shock costanti, esposizione alle radiazioni in applicazioni di alta quota e spaziali. Le interconnessioni tradizionali falliscono sotto queste condizioni—il rigido-flessibile prospera.

Comunicazioni Satellitari Un produttore di satelliti affrontava guasti ricorrenti nei loro sistemi di antenna dispiegabili. Cavi flessibili tradizionali che collegavano elementi antenna all'elettronica principale subivano microfratture da cicli termici durante transizioni giorno-notte nello spazio. Ogni ciclo termico causava l'espansione e contrazione delle tracce di rame a tassi diversi dal substrato, creando danni cumulativi.

Passare a circuiti stampati rigido-flessibili con zone di transizione propriamente progettate eliminava il problema. La struttura integrata rimuoveva punti di connessione e forniva distribuzione di stress controllata durante cicli termici. Dopo aver qualificato il design attraverso 1.000 cicli termici (equivalenti a 3 anni in orbita), l'assemblaggio mostrava zero degradazione.

Velivoli a Pilotaggio Remoto UAV militari impaccano elettronica sofisticata includendo radar, comunicazioni, navigazione e sistemi d'arma in cellule compatte. Il peso conta—ogni grammo di peso di interconnessione riduce l'autonomia di volo o la capacità di carico utile. I circuiti stampati rigido-flessibili risparmiano 30-45% di peso rispetto ad assemblaggi PCB rigidi tradizionali con cavi e connettori.

Oltre al risparmio di peso, la struttura integrata fornisce resistenza alle vibrazioni superiore. Un appaltatore della difesa sperimentava deriva di calibrazione dell'accelerometro nel loro sistema di navigazione dovuta a micro-movimenti alle connessioni dei cavi. Convertire a rigido-flessibile eliminava il problema rimuovendo il gioco meccanico nel sistema.

Innovazione Elettronica di Consumo

I prodotti di consumo mostrano i vantaggi dei circuiti stampati rigido-flessibili in applicazioni costo-sensitive, ad alto volume dove l'affidabilità incontra obiettivi di prezzo aggressivi. Il successo richiede bilanciare prestazioni contro costo di produzione a volumi di milioni di unità annualmente.

Smartphone e Tablet Gli smartphone moderni contengono 8-12 assemblaggi rigido-flessibili che collegano scheda madre a telecamere, display, pulsanti, antenne e circuiti di carica. Ogni assemblaggio sostituisce ciò che una volta richiedeva multiple PCB rigidi connessi da cavi flessibili e connettori—riducendo complessità di assemblaggio, migliorando affidabilità e abilitando design industriali più sottili.

Un produttore di smartphone calcolò che il rigido-flessibile aggiungeva $3.50 al bill-of-materials rispetto ad approcci tradizionali. Comunque, eliminare i connettori risparmiava $2.80, ridurre il tempo di assemblaggio risparmiava $1.40, e migliorare l'affidabilità sul campo riduceva i costi di garanzia $0.60 per unità. Beneficio netto: $1.30 per unità a volumi di 5 milioni di unità annualmente = $6.5 milioni di risparmio annuale.

Dispositivi Indossabili Fitness tracker, smartwatch e auricolari wireless richiedono packaging elettronico che si muova con l'utente resistendo a sudore, impatto e usura giornaliera. Assemblaggi PCB standard con cavi falliscono rapidamente in queste applicazioni—i circuiti stampati rigido-flessibili abilitano la categoria di prodotto.

La nostra costruzione PCB flessibile per wearable di consumo bilancia costo e affidabilità: poliammide a base adesiva per aree non dinamiche, costruzione senza adesivo solo dove necessaria per flessione attiva, spessore rame ottimizzato e posizionamento strategico di irrigidimenti. Questo approccio fornisce l'affidabilità necessaria per vita prodotto di 2 anni mentre raggiunge obiettivi di prezzo prodotti di consumo.

Integrazione Elettronica Automotive

Le applicazioni automotive richiedono circuiti stampati rigido-flessibili che sopravvivono a intervalli di temperatura estremi, vibrazione costante, esposizione a umidità, esposizione chimica da fluidi e operazione su 15-20 anni di vita veicolo. Le interconnessioni tradizionali non possono soddisfare questi requisiti in modo costo-efficace.

Sistemi Avanzati di Assistenza alla Guida Veicoli moderni contengono 40-100 unità di controllo elettronico separate. Connettere display, telecamere, sensori radar e unità di elaborazione richiede interconnessioni che sopravvivono ad ambienti automotive duri mantenendo l'integrità del segnale per dati ad alta velocità.

Un fornitore automotive di livello 1 ha sviluppato sistemi di parcheggio a vista surround usando circuiti stampati rigido-flessibili che collegano quattro telecamere all'unità di elaborazione centrale. Il design eliminava 16 connettori dal loro precedente approccio basato su cavi. Test sul campo mostravano zero guasti di connessione dopo 2.000 ore di cicli termici, esposizione a nebbia salina e vibrazione—contro un tasso di guasto connettori dell'8% nel loro design precedente.

Sistemi di Potenza Veicoli Elettrici I veicoli elettrici presentano sfide uniche: distribuzione potenza alta tensione, interferenza elettromagnetica da elettronica di potenza, estremi di temperatura da sistemi batteria e vincoli di spazio in design veicolo ottimizzati. I circuiti stampati rigido-flessibili gestiscono questi requisiti attraverso selezione materiali e ottimizzazione del design.

Usiamo materiali PCB ad alta termica dove la dissipazione del calore conta, incorporiamo distanziamenti appropriati per isolamento alta tensione e forniamo schermatura elettromagnetica dove necessario. Il risultato: elettronica di potenza affidabile che dura la vita del veicolo.

Applicazioni Industriali e IoT

Ambienti industriali richiedono affidabilità sotto operazione continua spesso in condizioni dure. Sensori e controller IoT devono operare autonomamente per anni senza manutenzione—le interconnessioni tradizionali falliscono questo requisito.

Robotica Industriale Robot di fabbricazione richiedono elettronica che sopravvive a milioni di cicli di movimento. Assemblaggi cavi e connettori si consumano, causando costi di manutenzione crescenti e tempi di fermo produzione. Circuiti stampati rigido-flessibili in bracci robot ed effector finali eliminano queste modalità di guasto.

Un robot di linea assemblaggio automotive sperimentava guasti cavi ogni 8-12 mesi, richiedendo intervento manutenzione di $15.000 ogni volta. Convertire a rigido-flessibile eliminava guasti—l'assemblaggio durava l'intera vita di servizio del robot di 7 anni. Risparmi manutenzione eccedevano $100.000 per robot sulla sua vita.

Sistemi Edifici Intelligenti Controlli HVAC, sistemi illuminazione e sensori sicurezza beneficiano di circuiti stampati rigido-flessibili impacchettati in custodie compatte, sigillate. La costruzione integrata abilita pacchetti più piccoli che si adattano in spazi di installazione limitati mentre migliorano l'affidabilità attraverso punti di interconnessione ridotti.

Il nostro servizio di assemblaggio chiavi in mano fornisce manifattura completa dispositivo IoT da PCB attraverso custodia finale, semplificando la tua supply chain e accelerando il time-to-market.

Selezione della Giusta Soluzione Rigido-Flessibile

Valutazione Applicazione L'implementazione di successo del rigido-flessibile inizia con la comprensione dei tuoi requisiti specifici: cicli di flessione attesi, condizioni ambientali, vincoli di dimensione, requisiti di volume e obiettivi di costo. Anteprima i tuoi requisiti di design usando il nostro strumento visualizzatore Gerber, poi sottometti specifiche complete attraverso la nostra pagina di richiesta preventivo per analisi dettagliata.

Supporto Progettazione Forniamo supporto ingegneristico completo per ottimizzare il tuo design di circuito stampato rigido-flessibile per producibilità, affidabilità e costo. La maggior parte delle applicazioni beneficia di riduzione costo del 20-35% attraverso ottimizzazione appropriata senza compromettere la funzionalità.

Domande Frequenti - Applicazioni Circuiti Stampati Rigido-Flessibili

D1: Quali applicazioni beneficiano maggiormente dei circuiti stampati rigido-flessibili?

Applicazioni che richiedono movimento (wearable, robotica), packaging 3D (smartphone, dispositivi medicali), alta affidabilità (aerospaziale, medicale), eliminazione di connettori (qualsiasi applicazione), riduzione peso (UAV, satelliti) o ambienti duri (automotive, industriale). Se il tuo design usa multiple PCB rigidi connessi da cavi flessibili, il rigido-flessibile probabilmente fornisce vantaggi.

D2: Come i requisiti di qualifica automotive influenzano il design PCB rigido-flessibile?

Applicazioni automotive richiedono certificazione IATF 16949, qualifica componenti AEC-Q200, cicli termici -40°C a +125°C, resistenza umidità, test vibrazione e test esposizione nebbia salina. Manteniamo tutte le certificazioni richieste e forniamo documentazione test per programmi di qualifica automotive.

D3: Quali materiali funzionano per applicazioni rigido-flessibili dispositivi medicali?

Dispositivi medicali spesso richiedono manifattura ISO 13485, materiali biocompatibili per contatto paziente, compatibilità sterilizzazione (autoclave, EtO, gamma) e piena tracciabilità materiali. Lavoriamo con film poliammide grado medicale, usiamo adesivi copertura biocompatibili dove necessario e forniamo piena certificazione materiali e documentazione tracciabilità.