La selezione del materiale determina se il vostro substrato rigido-flessibile sopravvive a 1.000 cicli di flessione o 100.000. Un produttore di fitness tracker ha imparato questa costosa lezione quando il loro prodotto ha iniziato a guastarsi dopo 6 mesi. Il problema non era il design o la qualità di produzione—era la scelta del materiale. Hanno specificato poliammide a base adesiva per risparmiare 0,85 $ per unità, ma la loro applicazione richiedeva 50.000+ cicli di flessione. L'adesivo si è affaticato e delaminato, causando un tasso di guasto sul campo del 15%.

Riprogettare con poliammide senza adesivo ha eliminato i guasti ma ha richiesto il richiamo di 12.000 unità a un costo totale superiore a 180.000 $. Comprendere i materiali del substrato rigido-flessibile prima della produzione avrebbe prevenuto questo disastro.

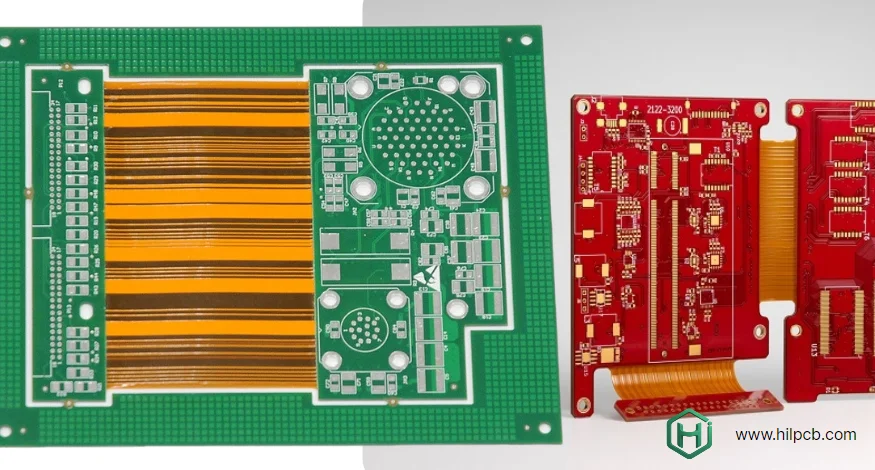

Presso HILPCB, guidiamo i clienti attraverso la selezione dei materiali basata sui requisiti applicativi reali, combinando l'esperienza FR4 PCB per le sezioni rigide con conoscenze specializzate del substrato flessibile per le aree dinamiche.

Tipi di Film in Poliammide e Selezione

La poliammide forma la base di tutte le sezioni flessibili nei substrati rigido-flessibili. Ma "poliammide" non è un materiale singolo—comprende multiple tipologie di film con proprietà e caratteristiche prestazionali significativamente diverse.

Costruzione a Base Adesiva

La poliammide a base adesiva utilizza uno strato adesivo separato (tipicamente acrilico o epossidico modificato) che lega il rame al film di poliammide. Questo metodo di costruzione offre diversi vantaggi: costo materiale inferiore (8-15 $ per piede quadrato vs 18-30 $ per senza adesivo), lavorazione più facile con attrezzatura di laminazione standard e buone prestazioni per applicazioni statiche o a basso ciclo.

Tuttavia, l'adesivo crea un punto debole nelle applicazioni di flessione dinamica. Lo strato adesivo subisce sollecitazione e deformazione diverse rispetto agli strati di poliammide e rame. Su cicli di flessione ripetuti, questo differenziale crea affaticamento nell'adesivo, portando infine alla delaminazione rame-poliammide.

Quando Usare a Base Adesiva:

- Applicazioni di flessione statica (piegatura unica durante l'installazione)

- Basso numero di cicli (<10.000 cicli di flessione)

- Prodotti di consumo sensibili al costo con requisiti di vita moderati

- Temperature operative inferiori a 150°C

- Applicazioni dove peso e spessore non sono vincoli critici

Costruzione Senza Adesivo

La poliammide senza adesivo lega il rame direttamente alla poliammide attraverso processi chimici, eliminando completamente lo strato adesivo. Questo crea substrati più sottili, più leggeri con vita a flessione superiore: 100.000-1.000.000 cicli possibili con design appropriato.

Il legame chimico crea un attacco a livello molecolare tra rame e poliammide. Questo elimina l'anello più debole trovato nelle costruzioni a base adesiva. Un produttore di dispositivi medici testando entrambi i materiali ha trovato che la costruzione senza adesivo sopravviveva a 10x più cicli di flessione di quella a base adesiva usando identico spessore rame e raggio di curvatura.

Quando Usare Senza Adesivo:

- Applicazioni di flessione dinamica (>10.000 cicli)

- Requisiti di raggio di curvatura stretto

- Alte temperature operative (>150°C)

- Applicazioni critiche per il peso (aerospaziale, indossabili)

- Dispositivi medici che richiedono affidabilità massima

- Applicazioni dove l'affidabilità a lungo termine giustifica il costo materiale più alto

Opzioni Materiali per Sezioni Rigide

Le sezioni rigide nei substrati rigido-flessibili richiedono considerazioni diverse dai PCB rigidi autonomi. I materiali devono legarsi affidabilmente alle sezioni flessibili mentre forniscono adeguato supporto meccanico e prestazioni elettriche.

Laminati FR4 Standard

I materiali FR4 PCB standard funzionano bene per molte applicazioni rigido-flessibili. FR4 offre buone proprietà elettriche, affidabilità provata e convenienza. Per applicazioni operative in normali range di temperatura (-40°C a +85°C) senza esposizione ambientale estrema, FR4 fornisce prestazioni eccellenti.

Tuttavia, FR4 ha limitazioni per applicazioni impegnative. La temperatura di transizione vetrosa (Tg) di FR4 standard varia da 130-140°C. Durante la laminazione rigido-flessibile, i materiali sperimentano temperature eccedenti 180°C. Multipli cicli di laminazione possono degradare le proprietà di FR4 standard. Per substrati rigido-flessibili complessi che richiedono multiple fasi di laminazione, i materiali ad alta Tg risultano più affidabili.

Materiali ad Alta Tg

Laminati PCB ad Alta Tg con temperature di transizione vetrosa eccedenti 170°C forniscono prestazioni superiori per applicazioni rigido-flessibili impegnative. Questi materiali mantengono proprietà meccaniche ed elettriche attraverso multipli step di lavorazione ad alta temperatura senza degradazione.

Un produttore di elettronica automobilistica inizialmente specificava FR4 standard per il suo substrato rigido-flessibile. Durante test di qualificazione a temperatura operativa +125°C, le schede hanno sperimentato delaminazione tra sezioni rigide e flessibili. Il problema è stato rintracciato in FR4 che si avvicinava alla sua temperatura di transizione vetrosa durante sia la lavorazione che l'operazione. Passare a materiali ad alta Tg ha eliminato il problema aggiungendo solo 1,80 $ di costo per scheda.

Materiali Speciali ad Alte Prestazioni

Applicazioni che richiedono impedenza controllata, basse perdite ad alte frequenze o operazione a temperature estreme possono necessitare materiali speciali come laminati Rogers PCB. Questi materiali forniscono:

- Proprietà dielettriche consistenti su ampi range di frequenza

- Basso fattore di dissipazione per applicazioni ad alta frequenza

- Proprietà elettriche stabili da -55°C a +150°C

- Eccellente conduttività termica per applicazioni di potenza

Un produttore di infrastrutture 5G utilizza materiali Rogers in sezioni rigide dei suoi assemblaggi antenna rigido-flessibili. La costante dielettrica stabile sulla frequenza assicura performance antenna consistenti, mentre le proprietà termiche del materiale dissipano efficacemente calore dagli amplificatori di potenza.

Considerazioni sul Rame per Sezioni Flessibili

Tipo e spessore del rame influenzano drammaticamente le prestazioni del substrato rigido-flessibile, particolarmente in aree soggette a flessione ripetuta. Il rame elettrodepositato (ED) standard usato nella maggior parte dei PCB risulta inadatto per applicazioni di flessione dinamica.

Rame Ricotto Laminato

Il rame ricotto laminato (RA) fornisce vita a flessione superiore rispetto al rame elettrodepositato. Il processo di manifattura crea una struttura a grano allungato allineata con la direzione di laminazione. Durante la flessione, questa struttura a grano permette al rame di piegarsi senza sviluppare micro-crepe che si propagano in guasti del circuito.

Test di un produttore di dispositivi indossabili hanno confrontato identici design rigido-flessibili usando rame ED vs rame RA. La versione in rame RA è sopravvissuta a 85.000 cicli di flessione prima del guasto, mentre la versione in rame ED è fallita a 12.000 cicli—differenza di 7x solo dalla selezione del rame.

Selezione Spessore Rame

Rame più sottile fornisce migliore vita a flessione, ma riduce la capacità di portata di corrente e aumenta la resistenza. L'equilibrio dipende dalla tua applicazione:

- 0,5 oz (18μm): Vita a flessione massima per applicazioni dinamiche, adatto per tracce segnale

- 1 oz (35μm): Buona vita a flessione con adeguata capacità di corrente per la maggior parte delle applicazioni

- 2 oz (70μm): Vita a flessione limitata, usato solo in aree di flessione statica o distribuzione potenza

- 3+ oz: Mai usare in aree che richiedono flessione

Un design di dispositivo medico originariamente specificava 1 oz di rame ovunque per semplicità di produzione. La nostra revisione ingegneristica ha identificato che le tracce segnale necessitavano solo di 0,5 oz di rame, fornendo un miglioramento di 3x della vita a flessione. Le tracce di potenza che richiedevano maggiore capacità di corrente sono rimaste a 1 oz di rame in aree supportate. Questa ottimizzazione non è costata nulla ma ha migliorato drammaticamente l'affidabilità.

Coverlay e Materiali Protettivi

I circuiti flessibili richiedono protezione dall'esposizione ambientale e dal danno meccanico. La maschera saldante tradizionale usata su PCB rigidi risulta troppo rigida per aree flessibili—si incrina e delamina sotto flessione.

Costruzione Coverlay

Il coverlay consiste di film di poliammide con adesivo su un lato, laminato sopra tracce di rame esposte in aree flessibili. Il film di poliammide corrisponde al materiale del substrato base, assicurando caratteristiche di flessione compatibili. L'adesivo del coverlay deve resistere alla flessione senza affaticamento—tipicamente formulazioni acriliche o epossidiche modificate specificamente progettate per applicazioni dinamiche.

La corretta sovrapposizione del coverlay previene l'ingresso di umidità e fornisce protezione meccanica. Sovrapposizione minima di 0,5 mm oltre i bordi pad assicura tenuta affidabile. Un produttore di sensori industriali ha sperimentato guasti sul campo da corrosione umidità dopo che il coverlay si è separato dai pad. Il problema è stato rintracciato a sovrapposizione insufficiente—solo 0,2 mm. Aumentare a 0,6 mm di sovrapposizione ha eliminato i guasti.

Metodi di Protezione Alternativi

Per aree di flessione statica o applicazioni sensibili al costo, la maschera saldante flessibile fornisce adeguata protezione. La maschera saldante flessibile costa meno del coverlay ma tollera solo flessione limitata. Funziona bene per substrati rigido-flessibili dove la flessione avviene una volta durante l'assemblaggio ma non durante l'operazione.

I nostri materiali PCB ad Alta Termica combinati con appropriato coverlay abilitano la gestione termica in sezioni flessibili mantenendo la vita a flessione—critico per illuminazione LED e applicazioni di potenza dove la dissipazione del calore avviene attraverso substrati flessibili.

Materiali di Irrigidimento e Applicazioni

Gli irrigidimenti forniscono supporto meccanico in aree di circuito flessibile durante assemblaggio e operazione. Prevengono la flessione della scheda durante il posizionamento dei componenti, forniscono punti di attacco per connettori e supportano aree dove la flessione non è desiderata.

Irrigidimenti FR4

Gli irrigidimenti FR4 rappresentano la scelta più comune per substrati rigido-flessibili. Offrono buona rigidità, si legano bene usando adesivi standard e supportano in modo conveniente la maggior parte delle applicazioni. Gli irrigidimenti FR4 tipicamente usano spessore 0,2-0,4 mm dipendendo dai requisiti di supporto.

La principale limitazione degli irrigidimenti FR4 coinvolge la mancata corrispondenza del coefficiente di espansione termica (CTE) con la poliammide. FR4 si espande/contrae circa 3x più della poliammide durante cicli di temperatura. Per applicazioni che sperimentano ampie escursioni termiche, questa mancata corrispondenza crea stress ai bordi degli irrigidimenti.

Irrigidimenti in Poliammide

Gli irrigidimenti in poliammide corrispondono al CTE dei materiali del substrato flessibile, eliminando problemi di stress termico. Questo li rende ideali per: applicazioni che sperimentano ampi cicli di temperatura (-55°C a +125°C), ambienti aerospaziale e automobilistico e requisiti di affidabilità a lungo termine.

Lo svantaggio: gli irrigidimenti in poliammide costano 3-5x più delle alternative FR4. Un produttore di satelliti specifica irrigidimenti in poliammide per i suoi substrati rigido-flessibili nonostante il costo più alto perché la corrispondenza CTE si rivela essenziale per sopravvivere ai cicli di temperatura orbitali su vita missione di 15 anni.

Irrigidimenti Metallici

Irrigidimenti in acciaio inossidabile o alluminio forniscono rigidità massima per supporto connettori pesanti o requisiti di schermatura elettromagnetica. La tecnologia PCB a Nucleo Metallico abilita la gestione termica integrata quando gli irrigidimenti metallici servono anche come dissipatori di calore.

Un dispositivo gateway IoT utilizza irrigidimenti in alluminio servendo triplo scopo: supporto di connettori board-to-board, fornitura di schermatura EMI per circuiti RF sensibili e dissipazione di calore dal processore e amplificatori di potenza. Questo approccio integrato ha eliminato schermi separati e spreader termici, risparmiando 3,20 $ per unità mentre migliorava le prestazioni termiche e EMI.

Quadro Decisionale per la Selezione dei Materiali

Scegliere i materiali ottimali del substrato rigido-flessibile richiede una valutazione sistematica dei requisiti applicativi. Usa questo quadro per guidare le decisioni sui materiali:

Passo 1: Definire Requisiti di Flessione

- Flessione statica (piegatura una tantum): Poliammide a base adesiva accettabile

- Flessione dinamica (<10.000 cicli): A base adesiva possibile con design appropriato

- Flessione ad alto ciclo (>10.000 cicli): Poliammide senza adesivo obbligatoria

Passo 2: Valutare Ambiente Operativo

- Temperatura standard (-40°C a +85°C): Materiali standard funzionano

- Temperatura automobilistica (-55°C a +125°C): Sezioni rigide ad alta Tg richieste

- Temperatura estrema (sotto -55°C o sopra +125°C): Materiali speciali necessari

Passo 3: Valutare Requisiti Elettrici

- Instradamento segnale standard: Sezioni rigide FR4 adeguate

- Impedenza controllata: Materiali ad alta Tg o Rogers raccomandati

- Alta frequenza (>1 GHz): Materiali Rogers o simili a basse perdite richiesti

Passo 4: Considerare Vincoli Meccanici

- Budget spessore: La costruzione senza adesivo fornisce l'opzione più sottile

- Restrizioni peso: Irrigidimenti in poliammide riducono peso vs FR4

- Supporto connettori: Irrigidimenti metallici per connettori pesanti

Anteprima il tuo design del substrato rigido-flessibile usando il nostro strumento Visualizzatore PCB prima della sottomissione. Per raccomandazioni materiali dettagliate, sottometti attraverso la pagina di richiesta preventivo per consultazione ingegneristica.

Domande Frequenti - Materiali del Substrato Rigido-Flessibile

D1: Qual è la differenza tra poliammide adesiva e senza adesivo?

La poliammide a base adesiva utilizza uno strato adesivo separato che lega il rame al film di poliammide. Costo inferiore ma vita a flessione limitata (tipicamente <10.000 cicli). Senza adesivo lega il rame direttamente alla poliammide chimicamente—costo più alto ma vita a flessione 10x+. Scegliere adesivo per applicazioni statiche/basso ciclo, senza adesivo per flessione dinamica o requisiti di alta affidabilità.

D2: Posso usare FR4 standard nelle sezioni rigide del substrato rigido-flessibile?

Sì, FR4 standard funziona bene per molte applicazioni operative a temperature normali senza esposizione ambientale estrema. Tuttavia, FR4 ad alta Tg o laminati speciali raccomandati per: applicazioni automobilistiche (funzionamento +125°C), design complessi che richiedono multipli cicli di laminazione, applicazioni che richiedono impedenza controllata, o requisiti di affidabilità estrema.

D3: Come lo spessore del rame influisce sulle prestazioni del substrato rigido-flessibile?

Rame più sottile fornisce migliore vita a flessione ma riduce la capacità di corrente. 0,5 oz di rame (18μm) sopravvive a 5-10x più cicli di flessione di 1 oz di rame (35μm). Usare il rame più sottile adeguato per i tuoi requisiti di corrente. Tracce di potenza possono necessitare 1-2 oz di rame mentre tracce segnale performano meglio con 0,5 oz. Non usare mai >1 oz di rame in aree che richiedono flessione.

D4: Quale materiale di irrigidimento dovrei scegliere?

Irrigidimenti FR4 funzionano per la maggior parte delle applicazioni—convenienti e rigidità adeguata. Scegliere irrigidimenti in poliammide per: applicazioni ad ampi cicli di temperatura, ambienti aerospaziale/automobilistico, o massima affidabilità a lungo termine. Scegliere irrigidimenti metallici per: supporto connettori pesanti, requisiti di schermatura EMI, o necessità di gestione termica. La scelta del materiale aggiunge 0,50-3,00 $ per scheda dipendendo dall'opzione.

D5: Come specifico i materiali del substrato rigido-flessibile al produttore?

Fornire specifiche materiali complete includendo: tipo poliammide (adesivo/senza adesivo) per sezioni flessibili, laminato sezione rigida (FR4, alta Tg, Rogers, etc.), spessore rame per ogni layer, specifiche coverlay o maschera saldante, tipo e spessore irrigidimento, range temperatura operativa e cicli di flessione attesi. Sottomettere design con note dettagliate attraverso pagina di richiesta preventivo per raccomandazioni materiali e ottimizzazione.