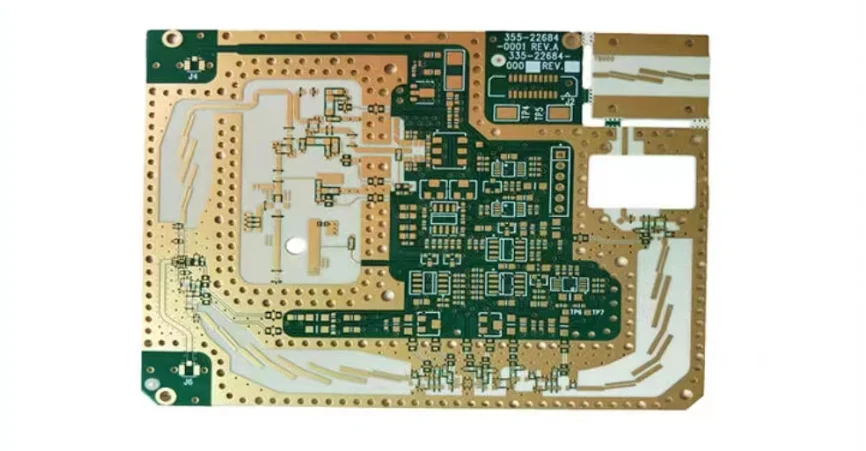

Rogers 4003C rappresenta il massimo della tecnologia dei laminati ceramici idrocarburici, progettato specificamente per applicazioni a microonde e millimeter-wave dove la costanza dielettrica e le basse perdite sono fondamentali. In Highleap PCB Factory, i nostri processi specializzati di produzione Rogers 4003C affrontano le sfide uniche di questo materiale avanzato, offrendo PCB che mantengono caratteristiche elettriche precise su un ampio spettro di frequenze.

Caratteristiche del materiale Rogers 4003C e proprietà elettriche

Rogers 4003C presenta una costante dielettrica (Dk) di 3,38 ± 0,05 a 10 GHz, con una stabilità eccezionale (variazione inferiore al 2% tra 1 MHz e 40 GHz). Il fattore di dissipazione (Df) di 0,0027 a 10 GHz assicura attenuazione minima del segnale nei circuiti ad alta frequenza. Queste proprietà derivano dalla sua particolare struttura rinforzata in microfibra di vetro e dalla formulazione proprietaria della resina.

Il coefficiente di espansione termica (CTE) è di 11 ppm/°C sul piano X-Y e 46 ppm/°C sull’asse Z, offrendo grande stabilità dimensionale durante i cicli termici. L’assorbimento d’acqua resta sotto lo 0,06%, riducendo notevolmente la deriva della costante dielettrica in ambienti umidi. La conducibilità termica di 0,71 W/m/K permette una dissipazione efficace del calore per applicazioni in amplificatori di potenza.

Fondamentale per le prestazioni è la temperatura di transizione vetrosa (Tg) oltre i 280°C, che permette processi senza piombo senza degradazione del materiale. La temperatura di decomposizione supera i 425°C, offrendo ampio margine per lavorazioni ad alta temperatura. Queste proprietà rendono Rogers 4003C ideale per radar automotive da -40°C a +150°C.

Processi avanzati di fabbricazione PCB Rogers 4003C

La lavorazione di Rogers 4003C richiede parametri di foratura speciali per la composizione ceramica. Velocità ottimali tra 150-250 SFM e avanzamenti tra 3-8 IPM a seconda del diametro e del rapporto d’aspetto. La geometria brevettata delle punte riduce l’estrazione delle particelle ceramiche e garantisce qualità costante dei fori.

La laminazione necessita di controllo preciso di pressione e temperatura: profilo di riscaldamento graduale fino a 375°C a 400 PSI, mantenimento per 90 minuti e raffreddamento a 2°C/min per ridurre tensioni interne e deformazioni. Questo assicura una polimerizzazione completa e previene problemi di delaminazione.

L’incisione chimica del rame su Rogers 4003C usa soluzioni modificate per la resistenza chimica del substrato. Usiamo processi di desmear al plasma a 300W con chimica ossigeno/tetrafluorometano per rimuovere i residui di foratura e attivare le superfici. La metallizzazione dei fori avviene con rame chimico ad alta penetrazione per copertura completa anche su via ad alto rapporto d’aspetto.

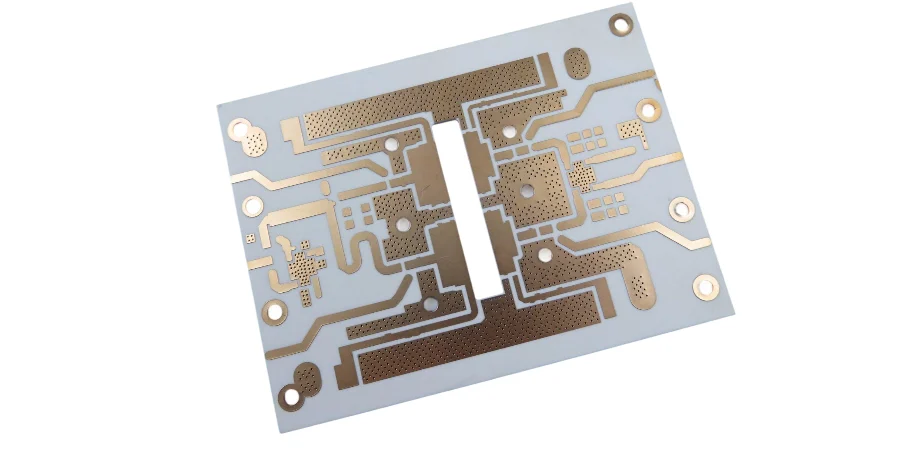

Progettazione a impedenza controllata per Rogers 4003C

Il controllo dell’impedenza sui PCB Rogers 4003C richiede calcoli precisi della geometria delle piste, considerando le proprietà dielettriche e il comportamento dipendente dalla frequenza. Per microstrip da 50 ohm su 0,508mm di Rogers 4003C e rame da 35μm, la larghezza tipica è 1,5mm. Sopra i 10 GHz la rugosità superficiale è significativa e va compensata nei calcoli.

I progetti ad alta frequenza sfruttano strumenti di simulazione 2.5D e 3D che tengono conto di rugosità, discontinuità dei via e anisotropia dielettrica. Le stripline da 50 ohm sono tipicamente larghe 0,8mm con piani distanziati 0,508mm.

Il routing differenziale richiede regole stringenti per mantenere i 100 ohm: edge-coupled con larghezza 0,9mm e gap 0,2mm, broadside-coupled con tracce da 1,2mm e dielettrico da 0,254mm, tenendo conto delle tolleranze di materiale e lavorazione.

Ingegneria dello stackup Rogers 4003C e tecnologia via

Selezione materiali e strategie di stackup ibrido

Gli stackup multilayer con Rogers 4003C richiedono una selezione accurata per gli strati interni, con questo approccio:

Strati critici per le prestazioni:

- Rogers 4003C per gli strati esterni di segnale

- Rogers 4003C per i layer RF principali

- Spessore dielettrico controllato per il matching d’impedenza

Strati interni ottimizzati per il costo:

- FR4 standard per i piani di alimentazione

- FR4 per i piani di massa

- Layer di segnale non critici

Stackup tipici a 8 strati usano Rogers 4003C per esterni e segnali, FR4 per power/ground dove non serve alte prestazioni RF.

Design avanzato e implementazione via

Il design delle via su Rogers 4003C deve considerare gli effetti parassiti di induttanza e capacità. Le nostre tecnologie includono:

| Tipo via | Diametro | Rapporto aspetto | Applicazione |

|---|---|---|---|

| Microvia | 0,1mm | 1:1 | Applicazioni 24+ GHz |

| Laser-drilled | 0,075mm | tolleranza ±0,025mm | HDI |

| Back-drilled | Variabile | Eliminazione stubs | Integrità segnale >10 GHz |

Le strutture blind e buried via nei multilayer Rogers 4003C necessitano di laminazione sequenziale: ogni sub-stack viene forato e metallizzato separatamente, poi laminato, garantendo connessioni affidabili e proprietà del materiale intatte. Il riempimento delle via con dielettrico a bassa perdita mantiene l’integrità del segnale.

Sfide di assembly e ottimizzazione SMT con Rogers 4003C

Gestione del profilo termico per Rogers 4003C

L’assembly su Rogers 4003C presenta sfide dovute alle proprietà termiche e al contenuto ceramico:

Parametri di controllo temperatura:

- Temperatura massima di reflow: 260°C

- Tasso di riscaldamento: max 3°C/sec

- Prevenzione dello shock termico

- Strategie per evitare danni al substrato

Tecniche di saldatura avanzate:

- Saldatura a vapore per uniformità termica

- Minore stress termico

- Migliore distribuzione della temperatura

- Conservazione dell’integrità del substrato

Posizionamento componenti e ottimizzazione giunti di saldatura

L’assembly SMT su Rogers 4003C richiede:

Precisione di posizionamento:

- Tolleranza componenti fine-pitch: ±0,05mm

- Compensazione per la bassa conducibilità termica

- Considerazione per la superficie del substrato

- Garanzia di giunti di saldatura affidabili

Scelta lega di saldatura:

- SAC305 per applicazioni standard

- Leghe al bismuto per processi a temperatura ridotta

- Alternative a bassa temperatura per design sensibili

- Spessore stencil: 0,125mm

La bassa conducibilità termica del substrato richiede precisione e processi specializzati per garantire la qualità delle saldature.

Soluzioni termiche per Rogers 4003C ad alta potenza

Gli amplificatori di potenza su Rogers 4003C necessitano di gestione termica avanzata. Strutture ibride metal core PCB uniscono strati RF Rogers 4003C a core in alluminio o rame per migliorare la dissipazione. Via termiche da 0,2mm con riempimento in rame 2oz creano percorsi efficienti per il calore.

Strategie di via stitching con array da 0,5mm sotto i componenti di potenza abbassano la resistenza termica di giunzione del 40-60% rispetto ai classici riempimenti in rame. La simulazione termica FEA guida il posizionamento via per la miglior distribuzione del calore.

I materiali di interfaccia termica tra Rogers 4003C e dissipatori devono avere alta conducibilità (>5 W/m/K) e adattarsi al CTE del substrato, evitando stress meccanico nei cicli termici.

Controllo qualità e metodologie di test per Rogers 4003C

Il controllo qualità per PCB Rogers 4003C usa metodi di test specializzati. La costante dielettrica è misurata con tecniche split-post a varie frequenze. I coupon di test integrati nei pannelli di produzione garantiscono tracciabilità e controllo statistico.

Il test di impedenza utilizza TDR con tempo di salita ≤35ps, verifica su più punti delle linee di trasmissione, individuando variazioni che impattano le alte frequenze. La perdita di inserzione è misurata con VNA da 1 MHz a 67 GHz.

Test termici secondo IPC-2221 (modificati per l’automotive): da -55°C a +150°C, soste da 15 minuti, minimo 1000 cicli. La resistenza delle via è monitorata durante il test, con criterio di guasto a variazione >20% dal valore iniziale.

Applicazioni avanzate e soluzioni di settore Rogers 4003C

Il radar automotive a 77-81 GHz è il mercato in più rapida crescita per Rogers 4003C, dove sono richieste stabilità di fase e basse perdite in array compatti. Offriamo servizi turnkey per moduli radar con sourcing, assembly e RF testing fino a 110 GHz.

Le infrastrutture 5G usano Rogers 4003C per amplificatori di potenza e beamforming: le basse perdite garantiscono trasmissione efficiente e qualità del segnale in sistemi MIMO. Linee di trasmissione phase-matched raggiungono ±2° di tolleranza di fase su 24-30 GHz grazie a processi produttivi precisi.

I sistemi di comunicazione satellitare adottano Rogers 4003C per applicazioni Ka-band (26,5-40 GHz), grazie a varianti qualificate per lo spazio che soddisfano i requisiti di degassamento e mantengono le performance elettriche anche a temperature estreme. I nostri processi sono conformi agli standard documentali e di tracciabilità per lo spazio.

Strategie di produzione economica Rogers 4003C

I costi dei materiali Rogers 4003C si ottimizzano con uso intelligente dei pannelli e design mirati. Stackup misti che usano Rogers 4003C solo negli strati critici riducono i costi del 30-50% senza sacrificare le prestazioni. Il nostro servizio di revisione design individua opportunità di risparmio mantenendo i requisiti elettrici.

La produzione in piccoli lotti è supportata da magazzino di spessori standard per minimizzare i tempi di attesa. I prezzi per grandi volumi offrono vantaggi economici mantenendo i requisiti speciali di processo.

Programmi di utilizzo dei remanenti massimizzano l’efficienza d’uso di Rogers 4003C. I nostri algoritmi di nesting ottimizzano i pannelli per ridurre gli scarti (utilizzo >85%), tagliando i costi unitari e migliorando la sostenibilità ambientale.

Conclusione ed eccellenza produttiva

La produzione di PCB Rogers 4003C richiede competenze specialistiche, attrezzature avanzate e rigoroso controllo di processo per prestazioni elettriche ottimali. Highleap PCB Factory offre tutte le competenze per la lavorazione Rogers 4003C, dalla consulenza iniziale all’assembly e ai test. L’investimento in macchinari dedicati, ambienti controllati e know-how tecnico assicura consegne costanti di soluzioni ad alte prestazioni per RF e microonde di nuova generazione, con documentazione completa e supporto tecnico lungo tutto il ciclo di vita del prodotto.