Nella moderna produzione di componenti elettronici, un preventivo accurato per l'assemblaggio di PCB non riguarda solo la conoscenza del prezzo, ma anche la comprensione dell'intera equazione di produzione: efficienza dei costi, velocità di consegna, producibilità e affidabilità.

In HILPCB, affrontiamo ogni preventivo come un progetto tecnico per il tuo progetto, supportato dalle nostre capacità di assemblaggio avanzate, prezzi trasparenti e strategie di mitigazione del rischio. Che tu abbia bisogno di prototipi 24 ore su 24, produzione di veicoli automobilistici o milioni di unità all'anno, il nostro sistema di preventivazione ti assicura di iniziare senza congetture e finire con zero compromessi.

1. Perché un preventivo accurato per l'assemblaggio di PCB è un vantaggio strategico

Un preventivo preciso per l'assemblaggio di PCB ha un impatto diretto:

- Prevedibilità del budget — Elimina i supplementi nascosti.

- Time-to-market — Allinea le tempistiche di produzione con gli obiettivi di lancio.

- Prestazioni di rendimento — Anticipa i problemi di producibilità prima che diventino costosi difetti.

- Stabilità della catena di approvvigionamento — Pianifica l'approvvigionamento per evitare carenze e ritardi.

Non ci limitiamo a "valutare il tuo lavoro", ma progettiamo il percorso verso il successo della produzione fin dal primo preventivo.

2. Il metodo di quotazione HILPCB: nessuna sorpresa, nessuna scorciatoia

Il nostro processo di preventivazione è progettato per garantire chiarezza e affidabilità:

1. Prezzi dei componenti basati sui dati

- Prezzi in tempo reale presso i distributori autorizzati (Digi-Key, Mouser, Arrow, Avnet).

- Nessun ricarico nascosto: costo effettivo del distributore + commissione fissa per il servizio di approvvigionamento.

- Opzioni di approvvigionamento alternative per parti difficili da trovare o obsolete.

2. Ripartizione completa dei costi del processo

- Netta separazione tra configurazione/NRE, manodopera di assemblaggio, test e costi dei materiali.

- Prezzi a più livelli per i volumi per prototipi, volumi medi e produzione di massa.

3. Convalida della fattibilità della produzione

- Controlli DFA (Automated Design for Assembly) su distinta base, Gerber e file di prelievo e posizionamento.

- Feedback anticipato sull'allineamento dell'impronta, sulle distanze di posizionamento e sui vincoli termici.

3. Le nostre capacità di assemblaggio PCB di base

In HILPCB, le nostre capacità di assemblaggio vanno oltre la produzione standard: gestiamo linee di produzione PCBA all'avanguardia progettate per gestire qualsiasi cosa, dall'elettronica di consumo ultraminiaturizzata ai sistemi aerospaziali mission-critical. La nostra struttura combina automazione ad alta velocità, precisione a passo fine e controllo di processo specializzato, consentendoci di affrontare progetti che molti assemblatori non possono soddisfare.

Tecnologia a montaggio superficiale (SMT)

Le nostre linee SMT sono costruite sia per l'efficienza del volume che per la precisione a livello di micron:

- Precisione di posizionamento: ±0,025 mm, mantenuta grazie alla correzione della visione in linea e ai sistemi di feedback ad anello chiuso per garantire un allineamento perfetto anche per i passivi 01005 e i BGA con passo di 0,2 mm con migliaia di pin I/O.

- Capacità dei componenti: dai resistori e condensatori ultraminiaturizzati 01005 ai grandi moduli da 50 mm x 50 mm, inclusi QFN a passo fine, microconnettori, package LGA, CSP e dispositivi flip-chip.

- Produttività ad alta velocità: ogni linea SMT raggiunge fino a 40.000 componenti/ora, consentendo una rapida scalabilità dai prototipi alle tirature ad alto volume.

- Assemblaggio su due lati: la profilazione di rifusione completamente automatizzata garantisce una formazione ottimale del giunto di saldatura per assemblaggi SMT su entrambi i lati, anche su PCB ad alto numero di strati e sensibili al calore.

- Controllo di processo speciale: l'ispezione automatizzata della pasta saldante (SPI) e l'SPC (Statistical Process Control) in tempo reale garantiscono la prevenzione dei difetti nella fase iniziale.

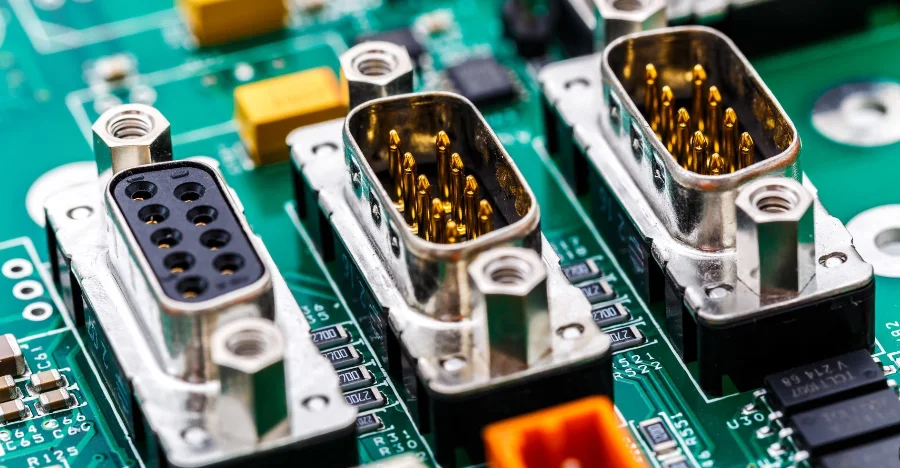

Tecnologia a foro passante (THT)

Forniamo soluzioni THT sia manuali che automatizzate per l'elettronica di potenza, gli assemblaggi meccanici e i connettori ad alta affidabilità:

- Saldatura ad onda selettiva: saldatura mirata per componenti THT senza disturbare le aree SMT adiacenti, fondamentale per le schede a tecnologia mista.

- Assemblaggio a pressione: inserimento ad alta forza e controllato con precisione per backplane e connettori ad alta corrente, con monitoraggio automatico della forza per garantire la conformità alle specifiche del produttore.

- Eccellenza nell'assemblaggio manuale: gli operatori certificati IPC eseguono la saldatura manuale per componenti che richiedono una manipolazione specializzata, come induttori di grandi dimensioni, dissipatori di calore personalizzati o dispositivi a foro passante legacy.

- Integrazione meccanica: Incorporazione di trasformatori, staffe, telai metallici e interfacce termiche pesanti all'interno del processo della catena di assemblaggio.

Processi avanzati e specializzati

Le nostre avanzate capacità di assemblaggio ci consentono di soddisfare le esigenze di un settore di nicchia senza compromessi:

- Assemblaggio PCB Rigid-Flex & Flex: sistemi di movimentazione controllata e fissaggio di precisione per substrati sottili e pieghevoli utilizzati in dispositivi indossabili, avionica aerospaziale e dispositivi medici compatti. I nostri processi specializzati gestiscono con precisione PCB rigidi-flessibili e circuiti flessibili.

- Assemblaggio PCB ad alta frequenza/RF: schermatura RF specializzata, saldatura a impedenza controllata e terminazioni dei connettori a bassa perdita per applicazioni ad alta frequenza, tra cui stazioni base 5G, sistemi radar e comunicazioni satellitari.

- Conformal Coating & Potting: sistemi di rivestimento a spruzzo, a immersione e selettivi, oltre a soluzioni complete di incapsulamento per umidità, vibrazioni e resistenza chimica, ideali per l'elettronica automobilistica, marina e della difesa.

- Elevata gestione del carico termico: assemblaggio di schede di rame pesante (fino a 20 once) e PCB con anima metallica per illuminazione a LED, sistemi di alimentazione EV e controller di motori industriali, con leghe di saldatura e profili termici ottimizzati per componenti ad alta massa.

- Integrazione con tecnologia mista: combinazione perfetta di SMT, THT, press-fit e assemblaggio meccanico in un'unica costruzione, riducendo la maneggevolezza e migliorando la resa complessiva.

Grazie a questa combinazione di precisione, scalabilità e flessibilità di processo, HILPCB offre assemblaggi che non solo soddisfano le specifiche di progettazione, ma resistono anche agli ambienti reali più esigenti.

4. Sfide di assemblaggio che risolviamo ogni giorno

Nell'assemblaggio di circuiti stampati, la maggior parte delle preoccupazioni dei clienti va ben oltre la qualità dei giunti di saldatura: riguardano la consegna puntuale, la sicurezza della catena di approvvigionamento e l'affidabilità del prodotto per l'intero ciclo di vita. Le operazioni di HILPCB sono strutturate per mitigare questi rischi fin dall'inizio.

Garantire consegne puntuali in tempi stretti

- Pianificazione della capacità: programmazione della produzione in tempo reale in MES per dare priorità alle costruzioni urgenti senza interrompere gli ordini in corso.

- Configurazione flessibile della linea: linee SMT riconfigurabili in poche ore per passare dalla modalità prototipo a quella ad alto volume.

- Elaborazione parallela: la fabbricazione di PCB, il kitting dei componenti e la preparazione degli stencil vengono eseguiti contemporaneamente per ridurre i tempi di consegna.

Approvvigionamento di componenti e gestione del rischio della catena di approvvigionamento

- Global Sourcing Network: approvvigionamento diretto da distributori in franchising (Digi-Key, Mouser, Arrow) e fornitori locali controllati.

- Mitigazione delle carenze: convalida alternativa delle parti e programmi di acquisto dell'ultima volta per componenti a rischio.

- Buffer dell'inventario: scorte di sicurezza per costruzioni ricorrenti, riducendo l'esposizione a improvvise interruzioni delle forniture.

- Conformità alle normative di esportazione/importazione: Conformità ai requisiti ITAR, EAR e del paese di origine per i mercati sensibili.

Mantenere una qualità costante in ogni lotto

- Ripetibilità da lotto a lotto: parametri di processo bloccati e build del primo articolo verificate per ogni ordine.

- Controllo delle modifiche: qualsiasi ECN (Engineering Change Notice) esaminato per l'impatto sulla produzione e implementato con tracciabilità.

- Affidabilità ambientale e meccanica: test opzionali di burn-in, cicli termici o vibrazioni per prodotti destinati ad ambienti di servizio difficili.

Navigare tra i vincoli geopolitici e normativi

- Strategia tariffaria e doganale: opzioni di produzione multi-regione per ottimizzare i costi ed evitare tariffe inutili.

- Certificazioni specifiche per il mercato: conformità UL, CE e altre normative regionali integrate nella pianificazione della produzione.

- Catene di approvvigionamento sicure: stoccaggio e movimentazione controllati per l'elettronica per la difesa, la medicina e le infrastrutture critiche.

Pannellizzazione, depaneling e integrità della spedizione

- Ottimizzazione della pannellizzazione: Bilanciamento dell'efficienza dell'assemblaggio con la stabilità meccanica durante il trasporto.

- Depaneling di precisione: Depaneling laser o di routing per evitare micro-crepe o sollecitazioni dei giunti di saldatura.

- Imballaggio con protezione ESD: sacchetti barriera all'umidità, essiccanti e cartoni resistenti agli urti per garantire che i cartoni arrivino pronti per la produzione.

Affrontando queste sfide del mondo reale in modo proattivo, HILPCB aiuta i clienti a evitare costosi ritardi, insidie di conformità e guasti sul campo, garantendo che ogni assemblaggio venga consegnato esattamente come promesso, indipendentemente dal mercato o dalla complessità.

5. Dal preventivo alla consegna: il nostro flusso di lavoro PCBA

Passaggio 1 - Invio sicuro del preventivo Carica la distinta base, i Gerber, i file di prelievo e posizionamento e i disegni di assemblaggio sul nostro portale.

Fase 2 – Revisione dell'ingegneria e dell'approvvigionamento Feedback DFA, convalida dell'approvvigionamento dei componenti e ottimizzazione dei costi.

Fase 3 – Produzione e controllo qualità in-process Monitoraggio SMT/THT automatizzato, AOI in linea e SPC in tempo reale.

Fase 4 – Test finale e documentazione Ispezione a raggi X, test funzionali e tracciabilità completa COA/COC.

6. Garanzia di qualità senza compromessi

In HILPCB, la qualità è integrata in ogni fase del processo di assemblaggio, non viene ispezionata alla fine. Dalla verifica del materiale in entrata al collaudo funzionale finale, ogni ordine è soggetto a procedure documentate, standard di lavorazione conformi a IPC e tracciabilità completa

Il nostro framework di ispezione combina il controllo del processo in linea e la verifica di fine linea

Oltre all'ispezione, manteniamo una documentazione completa sulla qualità e la conformità alla certificazione per ogni lotto prodotto. Tutti gli assemblaggi sono tracciabili in base all'origine dei componenti, ai parametri di processo e agli ID operatore, con certificati di conformità (COC) e rapporti di ispezione dettagliati disponibili al momento della spedizione. Il nostro sistema di gestione della qualità è certificato ISO 9001:2015 e IATF 16949 e tutti gli operatori sono formati secondo gli standard di lavorazione IPC-A-610 Classe 2/3, garantendo che i vostri assemblaggi non solo siano costruiti correttamente, ma siano anche pienamente conformi ai requisiti normativi e di affidabilità del vostro settore.

7. Applicazioni e competenze nel settore

Serviamo i clienti in:

- Automotive — ADAS, EV BMS, moduli di infotainment.

- Medicale — Analizzatori diagnostici, sistemi di imaging, monitor paziente.

- Telecomunicazioni e reti — Infrastruttura 5G, schede di rete ottica.

- Industrial & IoT: robotica, controllo dei processi, dispositivi di manutenzione predittiva.

- Aerospaziale e Difesa — Elettronica mission-critical ad alta affidabilità.

8. Perché HILPCB è il partner di assemblaggio giusto

- Servizio end-to-end — Fabbricazione di PCB + approvvigionamento di componenti + assemblaggio + test attraverso le nostre soluzioni complete assemblaggio chiavi in mano.

- Produzione scalabile — Da 1 unità a 1.000.000 di unità/anno.

- Velocità — Prototipi in 3-5 giorni; Servizio di punta in 24-48 ore.

- Efficienza dei costi — Prezzi trasparenti e riduzioni dei costi basate sul design.

- Supporto globale — Competenze ingegneristiche e di supply chain localizzate.

La tua citazione è più di un numero: è la base di un lancio di elettronica di successo. In HILPCB, combiniamo profondità tecnica, potenza di produzione e trasparenza dei prezzi per fornire assemblaggi che soddisfino i tuoi obiettivi di budget, scadenze e prestazioni.