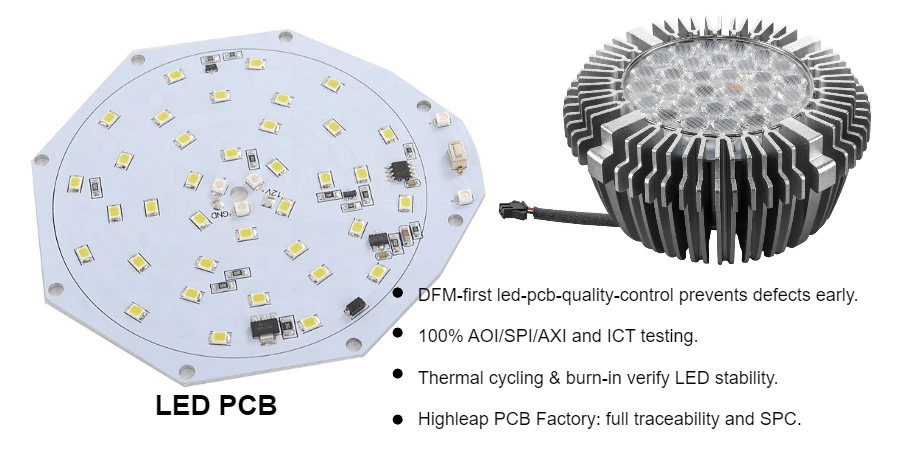

Безупречное производство LED PCB начинается с замкнутой системы контроля качества, а не удачи. На заводе Highleap PCB (производство PCB + сборка PCB) мы контролируем каждый этап — от проверки входящих материалов и калибровки pick-and-place до AOI/AXI, ICT и финального оптического тестирования, используя SPC и полную прослеживаемость для предотвращения дефектов до отгрузки. Наш дисциплинированный подход к производству LED PCB обеспечивает соответствие спецификациям, повторяемость результатов, конкурентные цены и короткие сроки поставки — чтобы ваши осветительные решения были ярче, долговечнее и масштабировались с уверенностью.

Проверка и контроль входящих материалов

Качество начинается с проверенных сырьевых материалов, соответствующих строгим спецификациям.

Сертификация материалов подложки: Каждая поставка алюминиевых, керамических или FR-4 подложек сопровождается сертификатами, подтверждающими теплопроводность, диэлектрическую прочность и допуски размеров. Мы проводим входящие испытания с использованием теплопроводных измерителей для подтверждения заявленных производителем характеристик. Наши металлические PCB проходят специальную проверку теплопроводности, а керамические PCB — дополнительную проверку диэлектрической прочности. Стандартные FR4 PCB, используемые в LED-приложениях, требуют проверки качества поверхности для предотвращения загрязнений, влияющих на адгезию.

Квалификация LED-компонентов: Качество LED напрямую влияет на конечный продукт:

- Проверка bin-кода обеспечивает согласованность цвета и яркости

- Тестирование прямого напряжения подтверждает электрические характеристики

- Измерения теплового сопротивления проверяют теплоотведение

- Анализ данных надежности, включая отчеты LM-80

Выборочное тестирование каждой партии LED подтверждает соответствие спецификациям перед запуском производства. Отслеживание уровня чувствительности к влаге предотвращает дефекты сборки. Процедуры обнаружения подделок выявляют неоригинальные компоненты.

Контроль химических и технологических материалов: Припойная паста, флюс и чистящие химикаты требуют тщательного управления:

- Проверка вязкости обеспечивает стабильность печати припойной пасты

- Проверка активности флюса предотвращает недостаточное смачивание

- Тестирование загрязнений чистящих химикатов

- Отслеживание срока годности предотвращает использование просроченных материалов

Мониторинг качества в процессе производства

Инспекция в реальном времени предотвращает распространение дефектов.

Контроль производства PCB

Каждый этап производства включает контрольные точки качества:

- После ламинации: Измерение толщины диэлектрика обеспечивает тепловые характеристики

- После сверления: Проверка качества отверстий предотвращает дефекты гальванизации

- После гальванизации: Проверка толщины меди подтверждает пропускную способность тока

- После травления: Измерение ширины/расстояния между дорожками обеспечивает соответствие проекту

- После нанесения паяльной маски: Проверка покрытия и толщины

Для мощных светодиодных применений с повышенными требованиями к теплоотводу, высокотеплопроводные PCB проходят дополнительную проверку теплового интерфейса. Контрольные карты статистического управления процессами отслеживают критические параметры. Системы автоматического оптического контроля выявляют дефекты немедленно. Проверка первого образца валидирует новые конструкции перед серийным производством.

Мониторинг процесса сборки

Качество SMT-монтажа зависит от стабильности выполнения процессов:

- Контроль паяльной пасты: 3D-измерение объема и позиционирования

- Предварительный AOI перед оплавлением: Наличие компонентов, полярность и выравнивание

- AOI после оплавления: Качество паяных соединений и выявление дефектов

- Внутрисхемное тестирование: Проверка электрической функциональности

Наши процессы SMT-монтажа включают обратную связь в реальном времени для немедленной корректировки. Системы прослеживаемости связывают данные качества с конкретными платами. Статистический анализ выявляет тенденции до возникновения проблем. Для сложных светодиодных конструкций с миниатюрными компонентами, HDI PCB требуют усиленных протоколов контроля для обеспечения целостности микропереходов и точности размещения компонентов с малым шагом.

Комплексные протоколы тестирования

Множество методов тестирования подтверждают производительность и надежность LED PCB.

Комплекс электрических испытаний: Помимо базовой проверки целостности, включает:

- Тестирование сопротивления изоляции между цепями и подложкой

- Высоковольтные испытания для соответствия нормам безопасности

- Проверка пропускной способности тока под нагрузкой

- Тестирование импеданса для высокочастотных цепей

- Циклирование мощности для проверки термической/электрической стабильности

Автоматизированное испытательное оборудование обеспечивает стабильные и повторяемые измерения. Регистрация данных создает постоянные записи качества. Критерии прохождения/непрохождения основаны на отраслевых стандартах и требованиях заказчика. Наши инструменты просмотра Gerber позволяют проводить точную проверку перед производством, гарантируя соответствие файлов производства стандартам качества до начала выпуска.

Валидация тепловых характеристик: Эффективность теплоотвода определяет срок службы светодиодов:

- Измерение температуры перехода с помощью тепловизоров

- Расчет теплового сопротивления от перехода до окружающей среды

- Картирование распределения тепла в светодиодных матрицах

- Ускоренное термическое циклирование для прогнозирования надежности

- Термоударные испытания для применений в экстремальных условиях

Корреляция между тепловым моделированием и фактическими измерениями подтверждает конструкции. Долгосрочные испытания термической стабильности прогнозируют работу в реальных условиях. Проверка оптического качества: Характеристики светового потока требуют специализированных измерений:

- Световой поток с использованием калиброванных интегрирующих сфер

- Цветовая температура и координаты цветности

- Индекс цветопередачи для белых светодиодов

- Угол рассеивания и распределение интенсивности

- Равномерность свечения LED-массивов

Измерения спектрорадиометром обеспечивают точность. Фотометрические технические данные документируют производительность. Отслеживание согласованности между партиями поддерживает качество.

Экологические и надежностные испытания

Ускоренные испытания прогнозируют долгосрочную работу в полевых условиях.

Испытания на экологическую устойчивость

Моделирование экстремальных условий выявляет потенциальные отказы:

- Температура/Влажность: 85°C/85%RH в течение 1000+ часов

- Термоциклирование: повторяющиеся циклы от -40°C до +125°C

- Солевой туман: ASTM B117 для проверки устойчивости к коррозии

- Вибрация/Удар: стандарты JEDEC для механической прочности

- УФ-воздействие: подтверждает долгосрочную оптическую стабильность

Испытания соответствуют международным стандартам, обеспечивая глобальное признание. Анализ отказов любых дефектов способствует постоянному улучшению. Квалификационные испытания подтверждают новые материалы и процессы.

Испытания на продолжительную работу и срок службы

Продолжительная работа ускоряет выявление ранних отказов:

- Работа при повышенной температуре в течение 24-168 часов

- Циклическое включение/выключение нагружает компоненты

- Максимальный номинальный ток проверяет тепловую конструкцию

- Мониторинг деградации светового потока

- Стабильность драйверной схемы при непрерывной работе

Статистические планы выборки балансируют затраты с уровнем достоверности. Анализ Вейбулла прогнозирует частоту отказов в полевых условиях. Корреляция данных гарантии подтверждает эффективность испытаний.

Внедрение статистического контроля процессов

Управление качеством на основе данных обеспечивает стабильное производство.

Мониторинг контрольных карт: Критические параметры отслеживаются в реальном времени:

- Толщина паяльной пасты после нанесения

- Точность установки компонентов

- Температурные профили оплавления

- Показатели качества паяных соединений

- Измерения тестовых параметров

Верхние и нижние контрольные пределы инициируют расследования. Индексы способности процесса (Cpk) демонстрируют стабильность. Постоянное улучшение снижает вариативность со временем.

Анализ и предотвращение дефектов: Системное решение проблем устраняет первопричины:

- Анализ Парето выявляет основные типы дефектов

- Диаграммы Исикавы исследуют причинно-следственные связи

- Метод 8D для жалоб клиентов

- FMEA проактивно идентифицирует риски

- Отслеживание корректирующих действий обеспечивает завершенность

Кросс-функциональные команды реализуют инициативы по улучшению. Обратная связь по качеству поставщиков предотвращает повторяющиеся проблемы. Обмен лучшими практиками между производственными линиями.

Highleap PCB Factory: Ваше преимущество в качестве LED-плат

Как завод Highleap PCB — производитель печатных плат + сборка электроники — мы превращаем контроль качества в ваше преимущество. Наш инжиниринг с приоритетом DFM, замкнутый SPC и 100% AOI/SPI/AXI с тестированием ICT/функциональным тестированием гарантируют стабильность с первой панели. Прослеживаемость на уровне партий, контролируемые материалы и калиброванные процессы обеспечивают стабильность цвета, светового потока и надежности для требовательных медицинских, автомобильных и промышленных осветительных применений.

Мы не просто производим платы — мы промышленно реализуем ваш продукт. От выбора структуры (MCPCB/Керамика/HDI) и тепловых путей до конформного покрытия и испытаний на старение, наш проверенный подход «под ключ» сокращает циклы запуска, уменьшает переделки и масштабируется от прототипа до серийного производства. Сотрудничайте с нами, чтобы выпускать более яркие, прочные и соответствующие стандартам LED-платы — быстрее.

Часто задаваемые вопросы

В1: Какие стандарты качества вы соблюдаете для LED-плат?

О: Мы следуем IPC-A-600 Класс 2/3 для производства плат, IPC-A-610 для сборки и поддерживаем сертификацию ISO 9001:2015.

В2: Как вы обеспечиваете стабильность цвета LED?

О: Сортировка LED, входящий контроль и оптические испытания гарантируют, что цветовая температура остается в пределах заданных эллипсов МакАдама.

В3: Какая документация прилагается к каждому заказу?

О: Сертификат соответствия, отчеты по тестированию и любая указанная документация по качеству. Дополнительные данные доступны по запросу.

В4: Можете ли вы поддерживать автомобильные требования к качеству?

О: Да, мы сертифицированы по IATF 16949 и следуем процедурам APQP/PPAP для производства автомобильных LED-плат.

В5: Как вы решаете проблемы с качеством?

О: Немедленное устранение, анализ первопричин, реализация корректирующих действий и превентивные меры гарантируют, что проблемы не повторятся.

Готовы к LED-платам без дефектов?

Сотрудничайте с производителями LED-плат, ориентированными на качество. Наш системный подход обеспечивает стабильное превосходство от прототипа до серийного производства. Загрузите ваши спецификации для гарантированного качества производства LED-плат.