Точный расчет стоимости производства печатных плат — это не просто цифра, а инженерный анализ осуществимости вашего дизайна, структуры затрат и пути производства. Правильно выполненный расчет выявляет риски на раннем этапе (до того, как будет вырезана первая панель), согласовывает материалы и слои с целевыми показателями производительности и определяет самый быстрый путь от прототипа до стабильного производства. Независимо от того, создаете ли вы высокочастотные RF-модули, критически важные для безопасности автомобильные платы или компактные потребительские продукты, это руководство объясняет основные факторы ценообразования, необходимые файлы и процесс, которому следует HILPCB, чтобы обеспечить надежное качество по конкурентоспособным ценам.

1. Почему важен точный расчет стоимости производства печатных плат

Когда дизайны достигают пределов — более высокие скорости передачи данных, повышенная плотность, смешанные материалы — сложность производства быстро возрастает. Тщательный расчет:

- Выявляет ограничения на раннем этапе: баланс меди, зазоры между сверлением и медью, ограничения соотношения сторон, совместимость покрытия с монтажом.

- Проясняет компромиссы: высокочастотные ламинаты vs. улучшенный FR4, обратное сверление vs. HDI микропереходы, ENIG vs. ENEPIG для проволочного монтажа.

- Стабилизирует сроки: реалистичные сроки поставки на основе материалов, циклов ламинации и объема контроля качества.

- Снижает общие затраты: оптимизация панелей, выбор стандартных сердечников/препрегов и повторное использование инструментов для разных SKU.

Для RF, автомобильных и аэрокосмических приложений такая предварительная тщательность часто предотвращает недели доработок и незапланированные расходы.

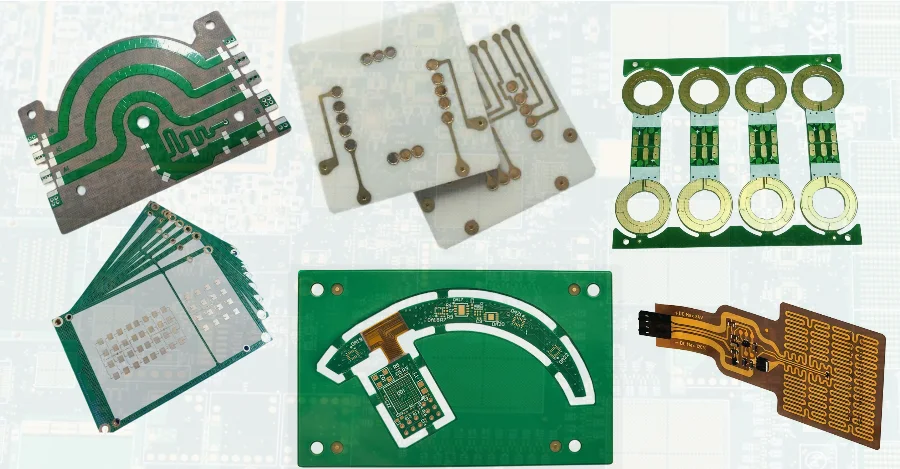

2. Ключевые области применения высококачественного производства печатных плат

Мы рассчитываем стоимость и производим платы для различных рынков — каждый со своими материалами, допусками и требованиями к соответствию, включенными в модель ценообразования:

- Телекоммуникации и сети: базовые станции 5G, серверные платы 25G/56G+, RF-карты для фронтальных/бэкхольных соединений

- Автомобильная электроника: ADAS, BMS для электромобилей и бортовые зарядные устройства, информационно-развлекательные системы и телематика

- Промышленное управление и питание: ПЛК, робототехника, приводы, силовые платы с толстой медью

- Медицинские устройства: визуализация, диагностика, мониторинг пациентов с отслеживаемостью и документацией

- Потребительские товары и IoT: носимые устройства, аудио, умный дом с экономичной и высокоэффективной панелизацией

- Аэрокосмическая/оборонная промышленность: жестко-гибкие навигационные платы, высоконадежные цифровые/RF-гибриды

Каждое применение влияет на выбор материала (Dk/Df, Tg), выбор покрытия, критерии приемки (IPC Class 2/3) и необходимый объем тестирования — все это отражено в расчете.

3. Конструктивные соображения для успешного производства

Наш инженерно-ориентированный процесс расчета анализирует ваш пакет данных и предлагает наиболее надежную и экономически эффективную сборку. Ключевые аспекты:

Структура слоев и материалы

- Стандартный FR4, FR4 с высокой Tg, ламинаты с низкими потерями (например, PTFE/класс Rogers), субстраты с высокой теплопроводностью.

- Согласование импедансов со стандартными толщинами диэлектриков и весами меди для избежания экзотических сердечников/препрегов.

Контроль импеданса

- Целевое значение ±5% с размещением тестовых образцов; мы документируем геометрию и проверяем с помощью TDR.

- Избегайте ненужных переходов между слоями; сохраняйте возвратные пути компактными для минимизации перекоса.

Стратегия сверления

- Управляйте соотношением сторон (толщина платы / готовое отверстие) для надежности металлизации.

- Выбирайте между обратным сверлением (удаление остатков) и микропереходами HDI (лазер 0.10 мм) в зависимости от скорости, плотности и бюджета.

Балансировка меди и коробление

- Симметричная структура слоев и равномерное распределение меди уменьшают деформацию и напряжение ламинации — критично для SMT с мелким шагом.

Панелизация

- CAD-размещение для максимизации количества плат на панели, единые метки и стратегия крепления, защищающая краевые металлизированные элементы и кастелляции.

Что включить в ваш запрос (для быстрого и точного расчета):

Gerber/ODB++, файлы сверления и маршрутизации, производственный чертеж (размеры, допуски), предлагаемая структура слоев, таблица импедансов, веса меди, маска/легенда, финишное покрытие, специальные требования (кастелляции, глубокая фрезеровка, съемная маска), класс приемки и необходимые отчеты (COC/COA, микросекции, TDR).

4. Производственные сложности в изготовлении сложных PCB

В HILPCB мы сочетаем передовые максимальные возможности с высокодоходным и стабильным производством для mainstream сложных PCB. От 2-слойных прототипов до 64-слойных структур и плат с экстремально толстой медью 20 oz, у нас есть как передовое оборудование, так и контроль процессов для решения любых задач — будь то проекты с передовой сложностью или серийное производство.

Сверхвысокое количество слоев (до 64 слоев)

Производство PCB с очень большим количеством слоев требует исключительной точности совмещения и надежного контроля ламинации. Наше передовое лазерное прямое экспонирование (LDI), рентгеновское совмещение сверления и вакуумные многооткрывные прессы для ламинации обеспечивают идеальное совмещение слоев при последовательной ламинации. Для плат свыше 30 слоев мы используем оптимизированные системы смол и типы стеклоткани для снижения рисков CAF (Conductive Anodic Filament) и поддержания допусков толщины диэлектрика в пределах ±5—10 мкм.

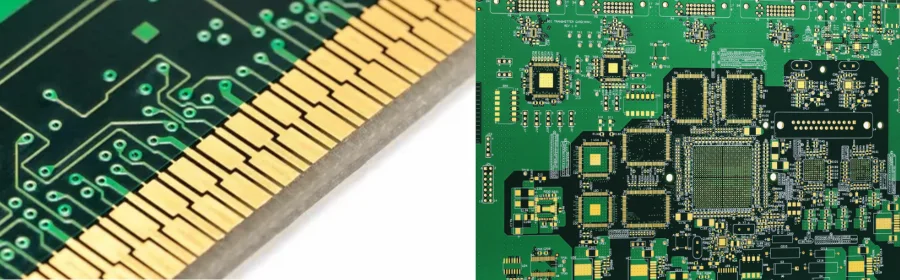

HDI и сверхтонкие элементы

Мы поддерживаем HDI-проекты с межслойными соединениями любого уровня, включая лазерные микропереходы 0,10 мм, стековые или шахматные конфигурации, а также заполненные и покрытые переходы в площадках для шага BGA до 0,20 мм. Тонкие линии с разрешением до 75 мкм/промежуток достигаются благодаря высокоточной LDI-литографии и оптимизированным процессам травления. Это позволяет создавать плотные высокоскоростные проекты для 5G, высокоскоростных сетей и передовых вычислительных систем без ущерба для выхода годных изделий.

Гибридные слоистые структуры (RF + цифровые + встроенные компоненты)

Мы специализируемся на комбинированных диэлектрических сборках, объединяющих RF-материалы (Rogers, PTFE, Megtron, Taconic) с высокотемпературным FR4 для цифровых управляющих секций. Последовательное ламинирование, оптимизация связующих слоёв и контролируемая глубина фрезерования/лазерной обработки полостей обеспечивают точные RF-структуры, встроенные компоненты и термокарманы без повреждения соседних слоёв — идеально для аэрокосмической, оборонной и высокочастотной телекоммуникационной отраслей.

Экстремальная и тяжёлая медь (до 20 унций)

Наша технология экстремально толстой меди поддерживает толщину до 20 унций (≈ 700 мкм) для силовой электроники, шинных сборок и терморегулирующих слоёв, в то время как стандартный процесс тяжёлой меди (2–6 унций) оптимизирован для высокого выхода в автомобильных, промышленных и LED-приложениях. Мы разрабатываем надёжные циклы гальваники, элементы терморазвязки и интегрируем решения на основе металлических плат (MCPCB) для оптимального теплоотвода.

Поверхностные покрытия и готовность к сборке

Предлагаем покрытия ENIG, ENEPIG, иммерсионное серебро, иммерсионное олово, OSP и твёрдое золото, каждое из которых подбирается для совместимости с мелкошаговым монтажом, проводным монтажом или коррозионной стойкостью. Наша технология паяльной маски поддерживает минимальную ширину перемычек 75 мкм и высокоразрешающее LPI-покрытие для сверхмелкого шага SMT. Все платы очищаются до стандартов ионного загрязнения для нанесения конформных покрытий и ответственного монтажа.

Преимущества HILPCB в решении этих задач

- Широта возможностей: От быстрых 2-слойных плат до 64-слойных HDI с последовательным ламинированием и 20-унцовой экстремально толстой медью

- Современное оборудование: LDI-экспонирование, UV- и CO₂-лазерное сверление, рентгеновская юстировка сверления, автоматическое заполнение переходов и выравнивание, прецизионная ЧПУ- и лазерная резка

- Контроль процессов: SPC-мониторинг на каждом критическом этапе, AOI на каждом слое, микрошлифовый анализ, валидация импедансных тестовых структур

- Сертификаты и стандарты: IPC Class 2/3, ISO 9001:2015, IATF 16949, UL, RoHS/REACH

- Инженерная экспертиза: Совместная разработка слоистых структур, моделирование импеданса, подбор RF-материалов, оптимизация DFM на этапе коммерческого предложения

Сочетая непревзойдённые возможности экстремального производства с надёжными, воспроизводимыми стандартными процессами, HILPCB гарантирует, что ваш заказ — будь то крупносерийная промышленная плата или единичный 64-слойный прототип — будет выполнен с точностью, надёжностью и качеством, соответствующим отраслевым стандартам.

5. Преимущества качественно изготовленной печатной платы

- Целостность сигнала: строго контролируемое сопротивление, уменьшенные отражения и остатки переходных отверстий, меньшие потери на вставку/возврат.

- Механическая стабильность: низкие деформации/скручивания, надежные соединения (сквозные, глухие/скрытые, микропереходы).

- Надежность: выбор материалов/покрытий в соответствии с условиями эксплуатации (термоциклирование, влажность, вибрация).

- Соответствие и документация: производство по стандартам IPC Class 2/3, система менеджмента качества ISO, сертификаты UL, RoHS/REACH, с отслеживаемыми отчетами измерений.

Надежная плата защищает ваши проектные допуски — и ваш бренд.

6. Почему стоит выбрать HILPCB для производства печатных плат

В HILPCB каждый проект начинается с инженерного подхода. Мы не просто отправляем вам цену — мы предоставляем технический план для производства, контроля затрат и оптимизации производительности. Наши предложения включают полный анализ DFM, совместную разработку слоев и встроенные стратегии снижения затрат, такие как стандартизация материалов, оптимизация панелей и повторное использование инструментов. Такой инженерный подход гарантирует, что ваш дизайн будет готов к производству до изготовления первой панели, экономя время и бюджет.

Наши производственные возможности охватывают как стандартные, так и экстремальные решения. Мы производим платы от 2 до 64 слоев, сложные HDI с многослойными или ступенчатыми микропереходами, жестко-гибкие гибриды и платы с экстремально толстой медью до 20 унций для мощных применений. Тонкая трассировка до 75 мкм, контролируемая глубина фрезеровки и точное обратное сверление позволяют нам соответствовать требованиям высокочастотной, высокоскоростной и автомобильной электроники с неизменно высоким качеством.

Мы обеспечиваем скорость без ущерба для точности. Стандартные прототипы могут быть отправлены за 24–72 часа, а сложные многослойные платы обычно готовы за 5–7 рабочих дней. Каждая плата проходит 100% электрическое тестирование, автоматический оптический контроль (AOI) каждого слоя и рентгеновский контроль скрытых элементов. Импеданс контролируется с точностью ±5% с помощью TDR, а все продукты соответствуют стандартам IPC Class 2/3, ISO 9001:2015, IATF 16949, UL и RoHS/REACH. С HILPCB вы получаете партнера, который сочетает инженерный опыт, экстремальные производственные возможности и бескомпромиссное качество для успеха вашего проекта.

7. Часто задаваемые вопросы (FAQ)

В1: Как формируется цена в предложении на производство печатных плат?

О: Основные факторы — сложность слоев, система материалов (и риски поставок), плотность элементов (минимальная ширина/зазор, типы переходов), покрытие, использование панели и объем контроля качества. Мы также учитываем затраты на НИОКР/инструменты и, для HDI, количество последовательных ламинаций.

В2: Что я могу сделать, чтобы снизить стоимость, не жертвуя производительностью? A: Согласуйте импедансы со стандартной толщиной диэлектрика, унифицируйте размеры переходных отверстий, избегайте экзотических цветов/покрытий масок, если они не требуются, балансируйте медь и используйте удобные для панели контуры. Мы предложим варианты в коммерческом предложении.

Q3: Как быстро выполняются расчет стоимости и прототипирование?

A: Стандартные проекты оцениваются в течение нескольких часов; сложные HDI/RF проекты — за 4–6 часов после инженерной проверки. Прототипы обычных сборок отгружаются за 24–72 часа; сложные многослойные платы обычно за 5–7 дней.

Q4: Гарантируете ли вы контроль импеданса?

A: Да. Мы проектируем и размещаем тестовые образцы, проверяем с помощью TDR и стремимся к допуску ±5%, с документально подтвержденными результатами, прилагаемыми к партии.

Q5: Можете ли вы обеспечить надежность для автомобильной/промышленной сферы?

A: Мы изготавливаем платы по стандарту IPC Class 3 при необходимости, поддерживаем контроль, соответствующий IATF, и предлагаем расширенный контроль качества (термоциклирование, влажность, соляной туман) с полной прослеживаемостью.

Q6: Вы также занимаетесь сборкой и управлением цепочкой поставок?

A: Да — наш комплексный сервис объединяет производство плат с SMT/THT сборкой, тестированием и авторизованными поставками компонентов, сокращая общие сроки и затраты.