Сборка корпусов для электроники | Полная системная интеграция под ключ

Полная сборка корпусов под ключ: от печатных плат до готового продукта, включая интеграцию корпусов, жгутов проводов, загрузку прошивки и системное тестирование с полной прослеживаемостью в соответствии с IATF 16949 и ISO 13485.

Вертикальная интеграция: от проверок DFM до финальной сборки продукта

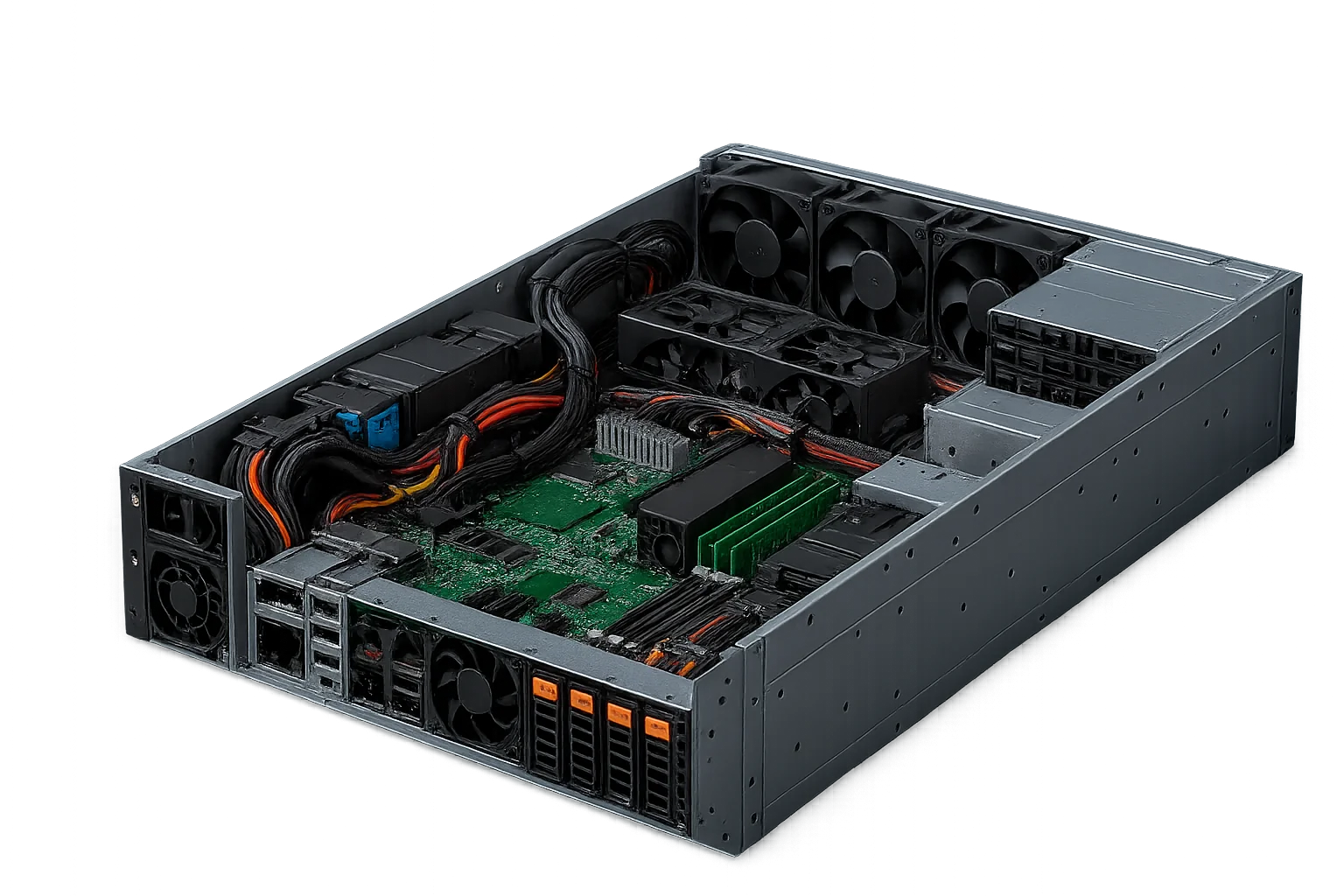

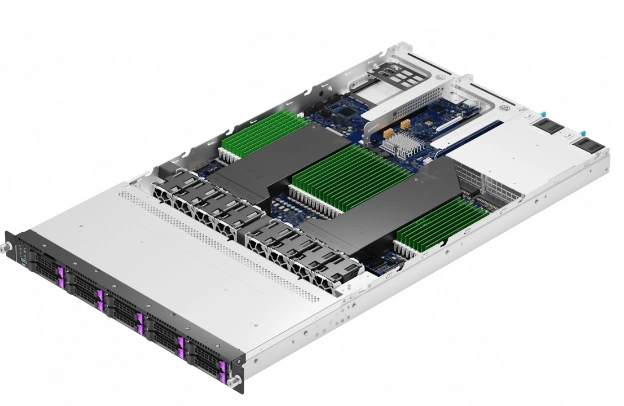

Один партнер для электроники, механики, прошивки и финального тестированияКомплексная сборка объединяет ваш путь от голой печатной платы до готового продукта. Мы сочетаем сборку печатных плат с интеграцией корпусов, прокладкой кабелей и финальной конфигурацией системы, чтобы показатели качества оставались стабильными на каждом этапе.

Каждая программа получает инженерную поддержку от ранних проверок DFM и DFT до пробных запусков. Мы разрабатываем индивидуальные оснастки, оптимизируем последовательность сборки и внедряем контрольные точки Статистического Управления Процессами (SPC) для момента затяжки, паяных соединений и циклов соединения разъемов. Такой подход обеспечивает выход годных изделий с первого прохода (FPY) выше 98–99% (девяносто восемь – девяносто девять процентов) и снижает количество возвратов.

Критический риск: Сборка у нескольких поставщиков и несогласованная финальная интеграция часто создают пробелы в прослеживаемости, вариации момента затяжки и несоответствия в управлении конфигурацией — что приводит к нестабильности продукта или задержкам квалификации.

Наше решение: Мы применяем единый соответствующий стандартам IPC рабочий процесс с прослеживаемостью в MES. Инструменты для момента затяжки, ESD и контрольные точки калибровки регистрируются в цифровом виде для каждого серийного номера. Такая интеграция из одного источника снижает риски цепочки поставок, сокращает общее время выполнения заказа на 20–25% (двадцать – двадцать пять процентов) и обеспечивает готовность к аудитам по стандартам IATF 16949 и ISO 13485.

Если ваша программа выходит за рамки PCBA и включает финальную упаковку и дистрибуцию, наш интегрированный процесс естественным образом сочетается с Комплексной сборкой под ключ для обеспечения стабильной работы от прототипа до розничной поставки.

- Производство из одного источника: от PCBA до системной интеграции

- Ускоренные сроки выполнения заказа — 15 дней (пятнадцать дней) (стандартно — тридцать дней)

- Отслеживание производства в реальном времени и прослеживаемость компонентов

- Электромеханическая сборка: приводы, дисплеи, системы питания

- Жгуты проводов в соответствии со стандартами IPC/WHMA-A-620

- Сериализация и прослеживаемость на уровне партий

🚀 Запрос быстрого предложения

📋 Получить полные возможности

Точная электромеханическая интеграция и валидация

Согласованная сборка с документацией по моменту затяжки и контролю ESDИнтеграция начинается с точного размещения PCBA, контролируемого момента затяжки, терморешений и EMI-экранирования согласно инструкциям. Рабочие станции используют калиброванные инструменты и соответствуют стандартам ANSI/ESD S20.20. Валидация выходит за рамки проверки целостности — мы внедряем функциональное тестирование на уровне системы и добавляем проверки при необходимости: температурные циклы, вибрацию и влажность. Если требования к надежности высоки, рассмотрите тестирование на износ, чтобы выявить ранние отказы до отгрузки.

Для ускоренного запуска NPI или перехода к серийному производству этот рабочий процесс можно сочетать с Малосерийной сборкой, чтобы быстро итерировать без потери качества.

- Установка PCBA с контролем момента затяжки и процедурами ESD

- Прокладка жгутов проводов с защитой от натяжения и управлением кабелями

- Загрузка прошивки, калибровка и параметрическая конфигурация

- Функциональное тестирование, включая boundary scan и проверки в цепи

- Розничная упаковка, комплектация и поставка напрямую потребителю

Технические характеристики сборки корпусов

Масштабируемое производство для различных конфигураций продуктов

| Parameter | Standard Capability | Advanced Capability | Standard |

|---|---|---|---|

Уровень сборки | Интеграция подузлов | Полная сборка системы, готовый к отгрузке продукт | Customer BOM and drawings |

Интеграция корпуса | Пластиковые и металлические корпуса | Изготовление на заказ, стойковые системы, корпуса с классом защиты IP | Mechanical specifications |

Кабели и жгуты | Точечная разводка, плоские кабели | Сложные жгуты на заказ, RF или коаксиальные, литье под давлением | IPC/WHMA-A-620 |

Интеграция программного обеспечения | Загрузка и прошивка микропрограммы | Установка ОС, полная конфигурация системы, пользовательские скрипты | Software release notes |

Протокол тестирования | Включение и базовый функциональный тест | ESS (Environmental Stress Screening, −40°C to +85°C — минус сорок до плюс восемьдесят пять градусов Цельсия), тест на долговечность, RF тесты | Customer test plan |

Стандарты качества | ISO 9001, IPC-A-610 Class 2 | IATF 16949, ISO 13485, IPC-A-610 Class 3 | Industry standards |

Прослеживаемость | Отслеживание на уровне единицы | Полная прослеживаемость на уровне компонентов, сериализация по IATF и ISO | QMS procedures |

Механическая сборка | Крепежные элементы, кронштейны, этикетки | Радиаторы, вентиляторы, дисплеи, переключатели, разъемы | Assembly drawings |

Объем производства | Малые серии прототипов | Крупносерийное производство (100,000+ units — сто тысяч единиц или более), поддержка VMI или Kanban | Production capacity |

Логистика и упаковка | Оптовая упаковка для B2B | Индивидуальная розничная упаковка, комплектация, выполнение D2C | Shipping requirements |

Поддержка сертификации | Соответствие RoHS, REACH | Документация и тестирование CE, UL, FCC, CSA | Regulatory standards |

Срок выполнения | 20–30 дней (двадцать до тридцати дней) | ≈15 дней (приблизительно пятнадцать дней, зависит от сложности) | Project schedule |

Готовы начать ваш PCB проект?

Независимо от того, нужен ли вам простой прототип или сложный производственный запуск, наши передовые производственные возможности обеспечивают превосходное качество и надежность. Получите вашу расценку в течение 30 минут.

Структурированный процесс производства сборки корпусов

Мы начинаем с проверки дизайна для подтверждения осуществимости, установки CTQ и согласования доступности материалов. Производство осуществляется в специализированных рабочих ячейках — механическая сборка, изготовление кабелей и интеграция системы с защитой от ESD — в соответствии с требованиями IPC/WHMA-A-620 и IPC-A-610. Наш подход напрямую соответствует системе управления качеством ISO 9001, поэтому каждый этап документируется и подлежит аудиту.

Контрольные точки и проверки в процессе предотвращают распространение дефектов; готовые изделия проходят параметрическую проверку на соответствие критериям приемки. Для более глубоких методов проверки на уровне платы и системы см. тестирование печатных плат и как оно масштабируется до полной проверки сборки корпуса.

Продвинутые протоколы тестирования и интеграции

Комплексные планы тестирования охватывают электрические, механические и программные характеристики. Автоматизированное тестовое оборудование выполняет измерения, такие как регулировка, мощность и проверка соединений boundary scan; функциональные тесты имитируют условия конечного использования. Там, где важна надежность, мы добавляем ESS (−40°C до +85°C — минус сорок до плюс восьмидесяти пяти градусов Цельсия, вибрацию, влажность) и тестирование на выносливость. Эти практики дополняют нашу систему тестирования на уровне системы для более быстрого определения корневых причин.

Стратегическое управление цепочкой поставок и материалами

Мы проверяем поставщиков, проводим аудит высокорисковых категорий и внедряем аутентификацию для чувствительных компонентов. Стратегия управления запасами балансирует стоимость и гибкость; Канбан сокращает время цикла для стандартного оборудования. Для прозрачности ценообразования и факторов сроков поставки см. наше руководство по составлению предложения на сборку печатных плат. Если этапы сборки печатных плат предшествуют сборке корпуса, наши услуги SMT-сборки оптимизируют входящий поток и сокращают время от получения до склада.

Системы контроля качества для превосходного производства

Входной контроль проверяет соответствие спецификациям, особенно для изготовленных корпусов и нестандартных деталей. Контрольные точки в процессе и AOI или рентген выявляют ошибки до их дальнейшего продвижения. Мы применяем IPC-A-610 для электроники и IPC/WHMA-A-620 для жгутов; наш обзор мастерства стандартов IPC объясняет, как эти рамки превращаются в стабильные результаты.

Финальный контроль включает проверки размеров или внешнего вида и тестирование электрической безопасности (hipot, ground bond, сопротивление изоляции). Пакеты документации включают сертификаты соответствия, отчеты и записи прослеживаемости для регулируемых поставок.

Отраслевые решения для сборки корпусов

Промышленная автоматизация требует защищенных корпусов (IP65 или IP67) и функций безопасности NFPA 70E. Телекоммуникационное оборудование сочетает межсоединения с контролируемым импедансом и тепловой дизайн для круглосуточной работы (24 часа в сутки, 7 дней в неделю). Программы для медицинских устройств работают в соответствии с ISO 1345 с улучшенной документацией и прослеживаемостью — см. наши заметки о медицинских печатных платах для контроля проектирования и планирования валидации.

Продукты для тестирования и измерений выигрывают от точного механического выравнивания; потребительские устройства используют массовую упаковку и логистику D2C. Автомобильные проекты соответствуют IATF 16949 с PPAP и полной сериализацией.

Инженерные гарантии и сертификации

Опыт: Каждая сборка корпуса разрабатывается с использованием FMEA процессов и дизайна оснастки для защиты критических параметров качества, таких как крутящий момент, усилие соединения разъемов и экранирование EMC. Мы проверяем механические пути нагрузки с помощью целевых испытаний и подтверждаем повторяемость с использованием R&R калибровки.

Экспертиза: SPC применяется к критическим параметрам — окнам крутящего момента, профилям отверждения клея и аудитам ESD — поддерживая стабильность в рамках заданных целей Cpk (например, Cpk ≥ 1.33 — больше или равно одной целой тридцать три сотых).

Авторитетность: Производство соответствует ISO 9001, IATF 16949 и ISO 13485, где это применимо; требования к качеству сборки сочетают IPC-A-610 для электроники и IPC/WHMA-A-620 для жгутов. См. наши заметки о соответствии IPC Class 3 для критериев приемки и готовности к аудиту.

Надежность: MES обеспечивает сериализацию единиц, прослеживаемость партий компонентов и связь с данными встроенного тестирования; системное покрытие документируется в соответствии с планами функционального тестирования, а опциональное тестирование на старение выявляет ранние отказы.

- Калиброванный инструмент с записью крутящего момента

- Аудиты ANSI/ESD S20.20 и контроль обращения

- Валидация оснастки, граничное сканирование и функциональное тестирование на выходе

Для программ, которые включают готовность к дистрибуции или рознице, сочетайте с Turnkey Assembly для объединения упаковки, маркировки и логистики.

Часто задаваемые вопросы

What documentation is essential for accurate box build quoting?

How does functional testing differ from environmental stress screening?

Can you provide full component traceability for regulated industries?

How do you control quality across mixed electro-mechanical builds?

Do you support D2C packaging and retail readiness?

Испытайте превосходство передового производства PCB

От простых прототипов до сложных производственных запусков, наша фабрика мирового класса обеспечивает превосходное качество, быстрый оборот и конкурентоспособные цены. Присоединяйтесь к тысячам довольных клиентов, доверяющих нам свои потребности в производстве PCB.