На заводе Highleap PCB (HILPCB) мы интегрируем термоударные испытания как ключевой этап в процесс производства и сборки печатных плат. Наши возможности включают воздушно-воздушные и жидкостно-жидкостные испытания, температурные циклы и анализ поведения материалов. Этот подход гарантирует целостность паяных соединений, надежность переходных отверстий и стабильность материалов в экстремальных температурных условиях, характерных для аэрокосмической, автомобильной и промышленной отраслей.

Основные принципы термоударных испытаний и выбор методологии

Термоударные испытания имитируют резкие перепады температур для выявления механических повреждений, вызванных несоответствием коэффициентов теплового расширения (КТР) различных материалов. В HILPCB мы выбираем из нескольких тестовых технологий в зависимости от типа платы, температурного профиля и целевых показателей надежности.

Ключевые технологии:

- Воздушно-воздушные камеры: Контролируемое тепловое воздействие со скоростью перехода более 30°C/мин для моделирования реальных условий

- Жидкостно-жидкостные системы: Экстремальные перепады за счет погружения с переходами >100°C/мин

- Двухзонная автоматизация: Раздельные горячая и холодная камеры с роботизированными системами переноса

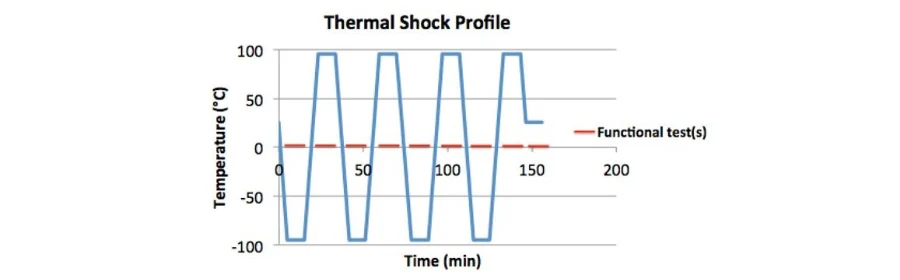

- Программируемые профили: Настраиваемые циклы от -80°C до +225°C с выдержкой для полного теплообмена

- Мониторинг в реальном времени: Непрерывный контроль электрической целостности и температурных градиентов

- Системы обнаружения отказов: Оперативные оповещения о микротрещинах и расслоениях

- Статистические инструменты надежности: Сбор данных для моделирования Вейбулла и прогнозирования отказов

Наша стратегия реализации делает акцент на выборе оптимальных методов для таких технологий плат, как высокотемпературные печатные платы или керамические печатные платы, балансируя между строгостью тестирования и производственной эффективностью.

Протоколы температурных циклов и моделирование экологического стресса

Термоударные испытания имитируют экстремальные рабочие условия за короткие промежутки времени для ускорения эффектов старения. Выбор протоколов тестирования зависит от области применения продукта, требуемых данных о жизненном цикле и условий эксплуатации.

Воздушно-воздушное моделирование: Используется для продуктов, подверженных перепадам окружающей среды (например, автомобильная или уличная электроника). Скорость перехода до 50°C/мин обеспечивает реалистичное напряжение усталости. Камеры поддерживают точность ±2°C для гарантии повторяемости результатов. Переход жидкость-жидкость: Подходит для проверки в условиях высоких нагрузок, таких как силовая электроника и критические конструкции. Скорость перехода превышает 100°C/мин, быстро вызывая термическое напряжение по всей плате с минимальным тепловым запаздыванием. Необходимо для проверки высокоплотных межсоединений (HDI) и металлических плат.

Оптимизация теплового профиля: Мы настраиваем последовательности от -55°C до +125°C для коммерческих плат и до -65°C до +200°C для аэрокосмических стандартов. Время выдержки, скорость нагрева и количество циклов регулируются в зависимости от массы и конфигурации платы.

Анализ механизмов отказов и поведения материалов

Термоудар может вызвать несколько различных видов отказов. Понимание этих механизмов критически важно для надежности конструкции и прогнозирования.

Распространенные отказы:

- Трещины в металлизированных отверстиях: Разрушение стенок из-за несоответствия КТР

- Усталость паяных соединений: Трещины в соединениях из-за циклического теплового расширения

- Расслоение: Разделение слоев на границе смолы/препрега или меди

- Разрушение переходных отверстий: Трещины в кольцевых областях или переходах контактных площадок

- Трещины выводов: Механическое разрушение выводов корпусов при быстром охлаждении

- Отслоение контактных площадок: Расслоение дорожек или отказ SMT-площадок из-за поверхностных напряжений

- Повреждение проволочных соединений: Разрыв в микроэлектронике из-за несоответствия КТР

КТР материалов определяет степень напряжений. Например, стандартный FR4 может расширяться на 50–70 ppm/°C по толщине, тогда как платы Rogers обеспечивают лучшую термическую совместимость, снижая концентрацию напряжений.

Внедрение термоударных испытаний в производственных условиях

Интегрированный контроль качества и мониторинг

Термоударные испытания встроены в наш процесс контроля качества. Проверка поступающих компонентов, тестирование на этапах производства и финальный контроль обеспечивают соответствие стандартам. Тестирование в процессе помогает выявлять проблемы в многослойных и гибких платах до серийного производства.

Технология камер и оптимизация производительности

Камеры выбираются в зависимости от размера платы, тепловой массы и производительности. Для крупносерийного производства автоматизированные системы загрузки и программируемая логика сокращают ручную обработку, повышая точность и эффективность.

Регистрация данных и прослеживаемость

Все результаты тестов сохраняются в цифровом виде и привязываются к производственным партиям. Это обеспечивает соответствие стандартам прослеживаемости в таких отраслях, как аэрокосмическая и медицинская электроника, поддерживая анализ отказов в полевых условиях и гарантийное обслуживание.

Расширенный анализ отказов и моделирование надежности

После испытаний мы применяем несколько методов анализа для определения причин отказов:

- Анализ поперечного сечения: Выявляет внутренние трещины или пустоты в материалах

- Рентгеновская визуализация: Обнаруживает скрытые трещины и расслоения

- Фрактография: Определяет точки зарождения трещин и пути их распространения

- Тепловое моделирование: Коррелирует данные физических испытаний с параметрами проектирования

Прогнозы надежности генерируются с использованием статистических моделей:

- Распределение Вейбулла: Определяет вероятность отказа по количеству циклов

- Модели Аррениуса: Оценивают интенсивность отказов при ускоренных нагрузках

- Климатические испытания: Комбинируют вибрацию, влажность и предварительное старение для корреляции с полевыми условиями

Платы, такие как гибкие печатные платы, выигрывают от таких комбинированных испытаний для моделирования работы в жестких условиях.

Стратегия тепловой надежности HILPCB

В HILPCB мы интегрируем тепловую надежность от этапа проектирования до финальной сборки.

- Поддержка на этапе проектирования: Картирование КТР, симуляция напряжений и подбор материалов

- Оптимизация процессов: Контролируемые профили оплавления, оптимизированные конструкции и надежная пайка для SMT-монтажа

- Испытательная инфраструктура: Несколько термокамер, встроенный сбор данных и диагностика отказов доступны как для прототипов, так и для серийного производства

Термоударные испытания – ЧАВО

Какой температурный диапазон используется в термоударных испытаниях?

Типичные диапазоны: от -55°C до +125°C для коммерческих и до -65°C до +200°C для аэрокосмической/военной техники.

Чем термоудар отличается от термоциклирования?

Термоудар предполагает быстрые изменения температуры (>30°C/мин), тогда как термоциклирование использует более плавные переходы (<5°C/мин).

Какое количество циклов является стандартным?

Зависит от стандартов надежности: 10–100 для потребительской электроники, 500–1000+ для промышленной/военной техники.

Можно ли по данным термоудара предсказать надежность в полевых условиях?

Да, при сопоставлении с полевыми данными и статистическими моделями, такими как Аррениуса или Вейбулла.

Какие материалы обладают наилучшей стойкостью к термоудару?

Ламинаты с высоким Tg, керамические подложки и композиты с согласованным КТР показывают наилучшие результаты.

Как обнаруживаются отказы при испытаниях?

С помощью электрического мониторинга, поперечных срезов и визуализации (рентген/СЭМ) для локализации и классификации дефектов.