您的硬件截止日期临近。您需要组装好的 FR4 原型来验证您的设计,但标准交付周期是 2-3 周。这太慢了——等到您发现设计问题时,已经损失了数周的开发时间。

快速打样不仅仅关乎速度——它关乎加速您的学习周期。等待电路板的每一天都是您无法测试、迭代和改进的一天。您越快失败(并修复问题),就能越快获得可用于生产的设计。

在 HILPCB Factory,我们已经帮助成千上万的工程师通过快速 FR4 打样压缩了开发周期。我们理解原型 PCB 与生产板有不同的用途,需要不同的优先级和权衡。本指南将解释如何在获取高质量原型的同时不牺牲您所需的洞察力。

为什么 FR4 打样中速度至关重要

快速打样不是奢侈品——它是硬件开发中的竞争优势。

缓慢打样的成本

延长的开发周期: 传统的 2-3 周 PCB 交付周期迫使开发顺序进行:

- 第 1-3 周:等待电路板

- 第 4 周:发现设计问题

- 第 5-7 周:等待修订版电路板

- 第 8 周:发现另一个问题

- 重复...

每次迭代消耗 4 周以上。三次迭代 = 生产就绪设计前需要 12 周。

快速打样改变这一点:

- 第 1-2 天:收到第一个原型

- 第 3-5 天:测试并识别问题

- 第 6-7 天:收到修订版原型

- 第 8-10 天:验证修复

三次迭代 = 总共 2-3 周。您将 12 周压缩到 3 周——开发时间减少了 75%。

市场时机影响: 硬件市场瞬息万变。先发优势迅速消失:

- 消费电子:3-6 个月的产品周期

- 工业设备:年度产品更新

- 汽车:车型年截止日期(刚性)

错过窗口期数周可能意味着:

- 失去销售机会

- 竞争对手优势

- 延迟的收入和现金流

创始人/工程师时间价值: 您的团队时间宝贵。工程师和创始人等待电路板时:

- 无法进入下一开发阶段

- 上下文切换到其他项目(效率低下)

- 失去动力和专注力

快速打样使团队保持高效,项目持续进行。

HILPCB 的快速 FR4 打样服务

我们专门为开发速度优化了我们的小批量组装服务。

48 小时制造服务

运作方式:

- 中午前上传文件(您所在时区)

- 2 小时内完成工程审查 — 我们立即发现问题

- 当天开始制造 — 优先处理

- 48 小时内发货 — 可选加急运输

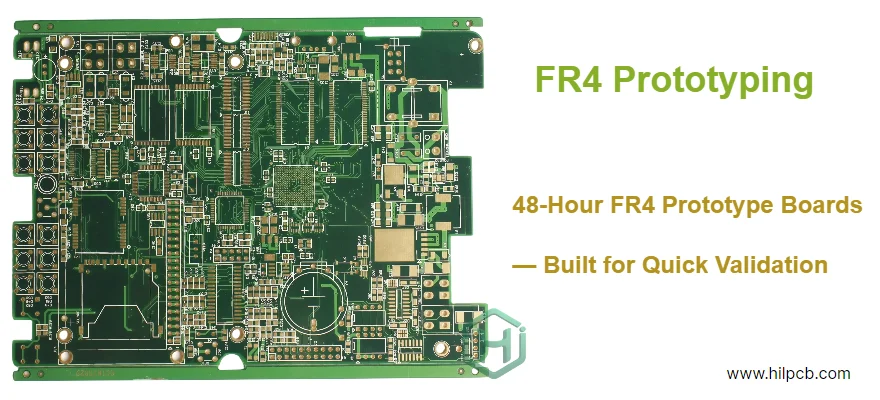

包含内容:

- 2-8 层 FR4 板

- 标准厚度 (0.8mm-2.0mm)

- 1-2oz 铜厚

- HASL 或 ENIG 表面处理

- 基本电气测试

- 5-50 块板数量

成本权衡: 由于以下原因,快速打样每块板的成本高于标准交付周期:

- 优先处理(打乱正常生产)

- 较小的面板利用率

- 加急材料采购

- 快递运输

典型溢价:比标准价格高 40-60%。但价值主张很明确——您可以提前 10 天获得结果。

哪些设计符合 48 小时服务资格

并非所有设计都能加急。我们的快速服务适用于:

标准复杂性:

- 2-4 层(大多数原型设计)

- 标准线宽/线距(5mil/5mil 或更宽)

- 仅通孔

- 常见材料(标准或高 Tg FR4)

- 标准表面处理(HASL, ENIG, OSP)

需要标准交付周期的复杂设计:

您上传文件时,我们会立即提供可行性反馈。

优化您的设计以实现快速打样

明智的设计选择可以加速打样,同时不影响验证目标。

速度权衡设计

层数:

- 2 层设计:最快的周转时间

- 4 层设计:与 2 层相比延迟最小

- 6 层以上:需要标准交付周期

策略: 使用满足原型功能的最低层数。在验证核心功能后,您可以在生产设计中为 EMI/噪声余量添加层。

铜厚:

- 1oz 铜:处理最快,适用于大多数信号

- 2oz 铜:轻微延迟,电源走线必需

- 3-4oz 铜:显著延迟,除非测试电源传输,否则避免使用

策略: 使用 1oz 铜和更宽的走线进行原型电源布线。在后续迭代中使用生产铜厚测试热性能。

过孔技术:

- 通孔:快速,无需特殊处理

- 盲埋孔:需要顺序层压(慢)

- 微孔:激光钻孔增加时间

策略: 尽可能使用通孔进行原型制作。功能验证后,可以为生产优化添加盲埋孔。

表面处理:

- HASL:最快,适用于手工组装

- OSP:非常快,适用于机器组装

- ENIG:稍慢,但对于需要多次组装的原型非常出色

策略: 对于需要返工或多个测试周期的原型,使用 ENIG。对于一次性组装,仅使用 HASL/OSP。

常见的原型设计错误

错误 1:过度设计原型 设计师通常在原型中包含生产级优化:

- 极端小型化(紧密间距,小过孔)

- 最大层数最小化

- 为边际性能增益使用特殊材料

更好方法: 使用宽裕的余量进行原型制作。先验证功能,稍后再为生产进行优化。这可以加速打样,并通过提供测试点和访问点来改进调试。

错误 2:测试访问不足 生产设计最小化测试点以减小尺寸/成本。原型需要广泛的测试访问:

- 整个板上的暴露接地点

- 关键信号上的测试焊盘

- 易于访问的电源轨

- 元件侧测试访问

更好方法: 向原型添加全面的测试点。成本可以忽略不计,调试速度显著加快。

错误 3:忽略 DFM 指南 一些设计师将原型推向超出可制造性限制:

- 没有余量的最小线宽

- 板边附近间距不足

- 非标准孔尺寸

- 不完整或缺失的丝印

更好方法: 即使对于原型,也要遵循标准设计规则。我们的 PCB 制造 团队提供确保可靠制造的 DFM 指南。

超越 PCB 制造:完整的原型组装

快速获得裸板只是故事的一半。组装速度决定了您何时能够真正测试。

快速组装服务

我们的完整打样服务包括:

元器件采购:

- 当天从主要分销商处订购元器件

- 对缺货元器件的替代建议

- 接受客户提供的元器件

组装过程:

- 收到板后 24 小时内完成 SMT 贴片

- 混合技术的通孔组装

- 原型数量的手工组装(比自动化设置更快)

测试:

- 基本连通性和极性检查

- 根据客户程序进行功能测试

- 测试期间发现问题的调试支持

总周转时间:

- PCB 制造:48 小时

- 元器件采购:1-2 天(如果缺货)

- 组装:24-48 小时

- 总计:5-7 天 从下单到工作原型

管理元器件交付周期

元器件,而非 PCB,常常成为关键路径:

常见的元器件延迟:

- 专用 IC:通常 8-12 周交付周期

- 定制磁性元件:4-6 周

- 大功率 MOSFET:6-10 周(取决于市场)

- 精密电阻/电容:2-4 周

策略:

- 提前订购长交付周期元器件: 不要等到 PCB 到达才订购 12 周交付周期的元器件

- 使用可用零件进行设计: 在设计阶段检查分销商库存

- 准备好替代品: 在下单前确定第二货源选项

- 考虑开发套件: 在定制硬件制造期间,使用评估板进行初始软件开发

我们通过广泛的分销商关系和元器件工程专业知识,帮助客户应对元器件挑战。

迭代式打样:基于学习构建

聪明的团队从第一天起就计划迭代。

多迭代方法

迭代 1:概念验证

- 目标:验证核心功能

- 重点:基本方法是否有效?

- 时间线:5-7 天

- 可接受的权衡:宽裕的布局,到处都是测试点,较大的尺寸

迭代 2:功能验证

- 目标:确认所有功能按预期工作

- 重点:信号完整性,电源传输,热性能

- 时间线:7-10 天(纳入迭代 1 的经验教训)

- 改进:开始尺寸优化,移除不必要的测试点

迭代 3:预生产

- 目标:验证生产设计

- 重点:制造余量,成本优化,可靠性测试

- 时间线:10-14 天(采用与生产等效的工艺)

- 更改:最终尺寸/成本优化,生产材料

规划迭代的好处:

- 每个周期都建立在已验证的学习之上

- 风险逐步降低

- 团队保持动力

- 比试图一次就完善设计更便宜/更快

迭代间的文档记录

捕获学习成果:

- 测试结果和测量数据

- 发现的问题和根本原因

- 设计更改和理由

- 元器件性能观察

下一次迭代前的设计审查:

- 哪些工作良好?(保留它)

- 出现了哪些问题?(修复它们)

- 哪些假设是错误的?(调整方法)

- 哪些可以优化?(提高效率)

我们鼓励客户在迭代之间与我们的工程团队安排审查——外部视角通常能发现改进之处。

FR4 打样成本优化

速度需要花钱,但明智的选择可以最大化价值。

何时选择加急与标准

加急打样(48-72 小时)最适合:

- 关键路径项目节点

- 投资者演示和贸易展览

- 生产前的最后设计更改

- 快速变化的竞争情况

标准打样(5-10 天)最适合:

- 早期开发探索

- 非关键设计迭代

- 预算受限的项目

- 当元器件交付周期较长时

成本差异: 加急:典型的 4 层原型(5 块板)200-400 美元 标准:相同设计 120-250 美元 节省:80-150 美元(但慢 7 天)

价值计算: 如果您的团队满载成本为 100 美元/小时,并且此延迟影响 2 名工程师 2 天:

- 延迟成本:100 美元/小时 × 8 小时/天 × 2 天 × 2 名工程师 = 3,200 美元

- 加急溢价:150 美元

- 加急净价值:3,050 美元

对于专业开发,加急打样几乎总能提供正投资回报率。

数量优化

最佳原型数量:

- 5 块板: 有意义测试的最低要求(允许组装错误)

- 10 块板: 适用于多个测试设置或团队分发

- 20 块以上板: 当原型将用于扩展验证或现场测试时

每单位成本:

- 5 块板:约 30-80 美元/板

- 10 块板:约 20-50 美元/板

- 20 块板:约 15-35 美元/板

推荐: 为大多数原型订购 10 块板。提供足够的测试数量,同时保持合理的成本。如果需要,您总是可以订购更多。

HILPCB 的原型支持服务

除了快速制造,我们还提供开发支持:

工程咨询:

- 下单前 DFM 审查

- 材料选择指导

- 成本/性能权衡分析

- 针对挑战性设计的替代方法

灵活订购:

- 无 MOQ(最低起订量)

- 合并订单(一个面板上多个设计)

- 版本跟踪和比较

- 已验证设计的加急重新订购

质量保证:

- 与生产相同的质量标准

- 100% 电气测试

- 问题照片记录

- 调试支持和故障分析

过渡到生产:

- 设计优化建议

- 无设置费的批量定价

- 为了一致结果的既定流程

- 准备就绪时的大批量组装扩展

常见问题

我能获得比 48 小时更快的原型吗? 对于简单的 2 层设计和客户提供的元器件,我们有时可以实现 24 小时周转。请联系我们评估您的具体需求。请注意,通常限制更快周转的是元器件采购,而不是 PCB 制造。

如果我在订购原型后发现問題怎么办? 我们允许在下单后 4 小时内(制造开始前)进行设计更改。之后,由于材料已经分配,我们通常可以为额外的原型订单容纳设计更改,且延迟最小。

原型订单收取设置费吗? 标准原型数量(5-50 块板)不收取设置费。批量生产可能包括夹具的一次性工具费,但这些费用在报价中明确告知,并在生产运行中分摊。

你们能在下单前帮助进行设计审查吗? 可以,上传您的设计文件,我们将在 2-4 小时内提供 DFM 反馈。我们识别潜在问题,建议优化,并确认您目标时间线的可行性。此服务对于原型订单是免费的。

你们的原型和生产过程有什么区别? 原型使用与生产相同的设备和质量标准。区别在于优先级(原型插队)和面板利用率(原型可能无法有效填充整个面板)。质量和能力是相同的。

原型可以用于极端条件下的功能测试吗? 可以,我们的原型使用生产级材料和工艺。它们适用于温度测试、振动测试、扩展老化以及其他鉴定活动。许多客户在承诺生产工具之前使用我们的原型进行初始可靠性测试。