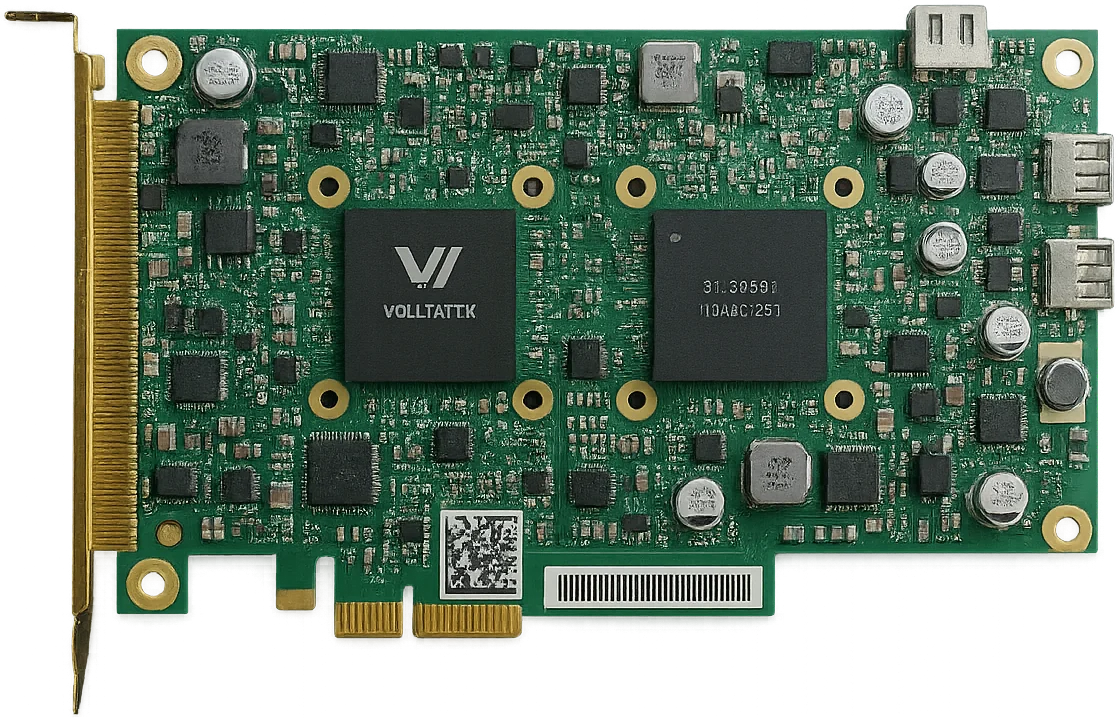

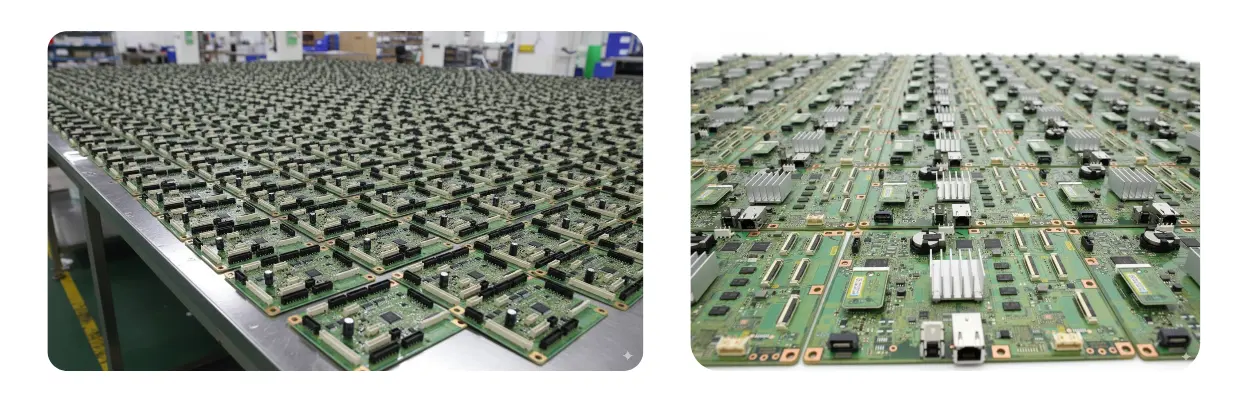

大批量PCBA制造 | SPC、DPPM控制、预测性供应链

通过统计过程控制(SPC)实现千万级量产规模,DPPM通常<500(低于500),实时MES追溯系统与预测性库存管理。全自动SMT产线符合IATF 16949和ISO 13485标准。

统计过程控制与良率优化框架

通过持续监控实现数据驱动的卓越制造大批量PCBA的成功不仅依赖自动化——统计过程控制(SPC)与快速反馈机制能在生产规模扩大时保护良率。我们监控所有产线的锡膏体积(典型公差±10%——正负10%)、贴装精度(±25–50 µm——正负25至50微米)与回流焊稳定性。成熟项目可稳定实现首次通过率98–99.5%(98至99.5百分比),且缺陷率低于500 DPPM。在线追溯系统将卷盘、日期码与操作事件与每个序列号关联,以实现快速围堵。电路板制造最佳实践参见我们的SMT贴装与电路板组装指南。

关键风险:产线不平衡、温度曲线漂移或元件共面性误差可能导致大规模间歇性缺陷,这些在小批量验证中难以暴露。若无闭环SPC,锡膏高度变化或吸嘴磨损会逐步拉低首次通过率(常见幅度约1–2个百分点)。

我们的解决方案:我们将MES-ERP数据同步与实时AOI/AXI反馈集成。SPC仪表板自动标记Cp/Cpk低于1.33(小于1.33)的偏差并触发短暂停线校正。回流焊炉按照IPC-7095进行热映射验证,确保焊点一致性。关于整机系统构建,请了解如何与整机装配与交钥匙组装工作流集成,以实现端到端质量保障。

供应链韧性:通过多级合格供应商名录、预测性需求规划与缓冲库存策略构建。我们将ERP预测与MES在制品数据结合以优化库存规模,在维持产能的同时最小化缺货。成本与交期优化模型参见PCBA报价指南与小批量组装服务对比。

- 首次通过率目标通常为98–99.5%(98至99.5百分比)

- 单线贴装能力最高≈250,000 CPH(约每小时25万件)

- 实时SPC且Cpk≥1.33(大于或等于1.33)

- 符合IPC-1782的批次/日期码追溯

- 典型缺陷率<500 DPPM(小于500 DPPM)

- 预测性维护可减少停机时间≈30–40%(约30至40百分比)

🚀 快速报价请求

🔧 获取完整制造能力

自动化生产线与元器件管理

集成MES系统实现实时可视性与控制产线配置依据混线情况可达约150,000–500,000 CPH(约每小时15万至50万件)。3D SPI以>98%(大于100分之98)的检出率识别焊膏不足/过量情况;回流焊前后的AOI与3D AXI覆盖隐藏焊点。BGA贴装重复精度通常为±8–15 µm(正负8至15微米);回流后空洞率按IPC-7095控制在<25%(小于100分之25)。详见SMT组装指南。

选择性焊接处理THT区域时,工艺温度控制在±5°C(正负5摄氏度)范围内。对于成品工作流,整机组装整合包装、配套与直达客户物流。

- 单线产能150k–500k CPH(150000至500000件/小时)

- 元器件范围:008004至50×50 mm(008004至50乘50毫米)

- BGA空洞率通常<25%(小于100分之25)

- MES设备综合效率(OEE)可视性≈70–85%(约70至85百分比)

- 选择性焊接温度控制±5°C(正负5度)

量产技术能力

可扩展制造的工艺控制规范

| 参数 | 标准能力 | 高级能力 | 参考标准 |

|---|---|---|---|

年产量 | 10,000–1,000,000件(10000至1000000件) | ≤50,000,000+件(最高50000000件或以上) | 产能 |

组装类型 | SMT、通孔、混合工艺 | PoP、BGA、Micro-BGA、SiP | IPC-A-610 |

最小元件尺寸 | 0201 | 008004(0.25×0.125 mm;0.25乘0.125毫米) | J-STD-001 |

贴装精度 | ±25 µm(正负25微米) | ±8 µm(正负8微米) | 设备规格 |

BGA间距 | 0.40 mm(0.40毫米) | 0.20 mm(0.20毫米) | IPC-7095 |

最大PCB尺寸 | 500×500 mm(500乘500毫米) | 1200×800 mm(1200乘800毫米) | 产线限制 |

生产线 | 按项目专用产线 | 20+条自动化SMT产线(20条或以上) | 设施 |

检测 | 3D AOI、ICT | 3D SPI、3D AXI、飞针测试、FCT | IPC-A-610 Class 3 |

质量体系 | ISO 9001、ISO 14001 | IATF 16949、ISO 13485 | 国际标准 |

供应链 | 客户指定物料 | 交钥匙采购,5,000+供应商(5000或以上) | 供应链 |

物流 | EXW(工厂交货) | 全球DDP、保税仓库 | 贸易合规 |

交付周期 | 15–35天(新产品;15至35天) | 5–15天(重复订单;5至15天) | 生产计划 |

准备开始您的PCB项目了吗?

无论您需要简单的原型还是复杂的生产运行,我们先进的制造能力确保卓越的质量和可靠性。30分钟内获取您的报价。

预测性采购与防伪措施

我们管理约5,000家(约5000家)合格供应商并实施风险评分(质量、财务、地域)。防伪遵循AS6081:对高风险批次进行外观、X射线荧光与开封验证。长交期物料的常规安全库存为2–4周(2至4周);滚动预测准确率通常达85–90%(85至90百分比)。详情见PCBA交钥匙服务概述。

质量体系与持续改进

依据MIL-STD-1916与AQL进行来料检验以稳定输入质量。制程SPC监控锡膏高度(±15%——正负15%)、贴片精度(±50 µm——正负50微米)与焊点形态。我们对异常执行8D根因分析,通常在5–10天(5至10天)内闭环。工艺标准参见IPC-A-610说明。

总成本建模与价值工程

除单价外,我们优化到岸成本(含物流、良率、库存持有)。拼板与通用元件策略通常可降低材料支出10–25%(10至25百分比)。经济订货量(EOQ)平衡设变成本与持有成本,常规目标为每个SKU储备1–3个月(1至3个月)需求。详见制造报价明细。

准备优化您的PCB成本?

获得详细的成本分析和最大价值建议

工程保障与认证

经验:多线量产项目,支持从料盘到单机序列的全程追溯。

专长:锡膏印刷/贴片/回流焊SPC控制,AOI/AXI策略,关键参数Cpk ≥1.33(大于或等于1.33)。

权威性:符合IATF 16949与ISO 13485,备有随时可审计文件。

可靠性:提供MES看板、电子流程卡与批次报告。

- 控制项:SPI/AOI/AXI检测节点,回流焊PWI指标,选择性氮气焊接

- 追溯性:料盘/日期码至单机序列化,符合IPC-1782

- 验证:ICT/FCT覆盖率>95%(大于100分之95),显微切片与X射线检测

常见问题

高产量生产的最小起订量(MOQ)是多少?

如何降低供应风险和物料短缺影响?

是否能提供从裸板到成品的一站式交钥匙服务?

对BGA和隐藏焊点采用什么检测策略?

体验先进的PCB制造卓越

从简单的原型到复杂的生产运行,我们的世界级工厂提供卓越的质量、快速的周转和有竞争力的价格。加入数千名信任我们PCB制造需求的满意客户。