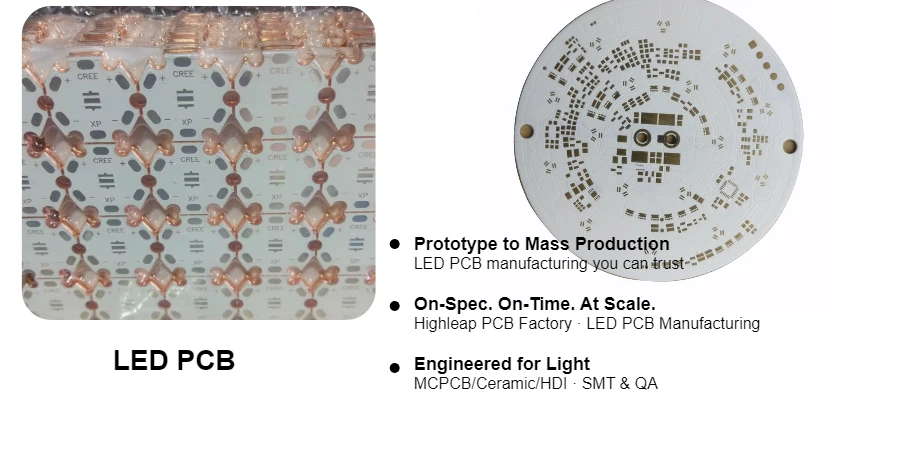

标准PCB工艺流程无法保证LED寿命、色彩稳定性或热余量。您需要一套专为LED PCB打造的制造流程,从一开始就内置散热设计、光学一致性和可靠性。在Highleap PCB工厂(PCB制造+PCB组装),我们将设计意图转化为可复制的生产成果——参阅我们的LED PCB制造指南了解我们在每块板卡上实施的核心技术。

从汽车前照灯到建筑照明灯具,再到高像素密度显示屏,我们的端到端流程——DFM分析、基板工程、LED级阻焊层、氮气回流焊、光学/热验证——确保从快速打样到批量生产都能实现稳定的输出质量、精准的色彩控制和快速交付周期。

产前工程与设计验证

卓越制造始于生产前的全面设计审查与优化。

可制造性设计(DFM)分析:我们的工程团队审查LED PCB设计的可制造性,在生产开始前识别潜在问题。我们验证线宽是否支持所需电流水平、散热过孔是否充分散热、元件布局是否优化组装效率。叠层建议在保持成本目标的同时确保最佳热性能。这种前瞻性方法避免了昂贵的重新设计并加速上市时间。

热仿真与优化:先进的有限元分析可在制造前预测热性能。我们模拟从LED结到PCB基板再到散热器的热流,识别热点和优化机会。散热过孔布局、铜分布和基板选择建议确保LED工作在温度规格内。仿真结果指导设计改进以提高可靠性和寿命。

工装夹具准备:定制工装确保生产批次间质量一致。具有优化开孔的精密钢网控制焊膏在散热焊盘上的沉积。组装夹具在回流焊过程中保持板面平整,防止影响LED对准的翘曲。测试夹具为在线测试和功能测试提供可靠电气接触。我们的Gerber查看工具帮助在工装制作前验证设计。前期投入适当的工装可确保可重复的高质量生产。

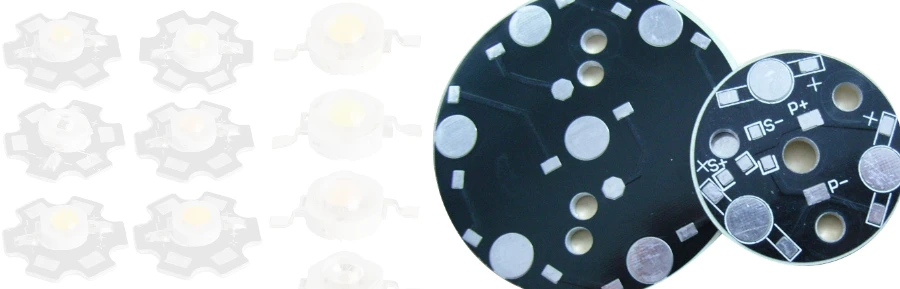

材料准备与基板加工

LED PCB制造始于精心的材料选择与准备,基板选择会显著影响散热性能和可靠性。

铝基板制备

金属基PCB需要特殊处理以确保良好的粘接和散热性能:

- 表面处理:化学清洗去除铝表面的氧化层和污染物

- 微蚀刻:形成最佳表面粗糙度以增强介质层附着力

- 介质层涂布:将导热预浸料精确层压至铝基板

- 铜箔层压:键合厚铜箔(35-140μm)以提升载流能力

层压过程中的温度和压力曲线对导热性能至关重要。我们的工艺控制保持介质层厚度均匀(±10μm),确保稳定的散热性能。对于厚铜或多层设计,可能需要多次层压循环。

FR-4与特殊材料加工

标准FR4 PCB经过常规加工流程,并根据LED需求进行调整:

- 增强电镀铜以提高电流承载能力

- 控制阻抗以适应高频LED驱动器

- 使用白色阻焊层实现最大反射率

- 表面处理优化阻焊层附着力

陶瓷基板因材料硬度需要采用金刚石钻孔和激光加工,为高功率LED应用提供卓越的导热性能。对于需要特殊热管理的应用,我们的高导热PCB可提供最佳散热性能。

电路形成与图形化

创建精确电路图形需要针对LED电流需求优化的先进成像和蚀刻工艺。

光刻工艺:与传统曝光工具相比,激光直接成像(LDI)提供更出色的分辨率。直接曝光消除了胶片相关缺陷,并支持快速设计变更。75μm的精细线宽/间距能力可支持高密度LED阵列。±25μm的对位精度确保各层精确对准。

蚀刻与电镀:受控蚀刻形成均匀的走线轮廓,这对电流均匀分布至关重要。对于大电流LED应用,我们的厚铜PCB技术支持高达10oz的铜厚,确保足够的载流能力且不会产生压降。差分蚀刻补偿侧蚀,保持设计走线宽度。表面粗糙度控制优化阻焊层附着力。

过孔形成与电镀:LED焊盘下方的散热过孔需要特别注意:

- 微毛刺精密钻孔技术

- 通孔完全填充以最大化导热性能

- 通孔铜镀层厚度验证

- 高速信号段背钻阻抗控制

阻焊与表面处理工艺

表面处理显著影响LED PCB的光学性能与组装质量。

LED专用白色阻焊

反射率优化实现最大光提取效率:

- 材料选择:二氧化钛配方可实现>88%反射率

- 工艺控制:丝网印刷或喷涂确保厚度均匀

- UV固化:优化曝光实现完全聚合无黄变

- 厚度验证:20-30μm平衡覆盖力与柔韧性

多层涂覆可提升遮光性。表面纹理同时影响反射率与LED定位精度。长期稳定性测试验证抗UV老化与冷热循环能力。

表面处理方案

合适的表面处理保障LED组装可靠性:

- 化学镍金(ENIG):极佳平整度,适合细间距元件

- 有机保焊膜(OSP):经济高效的快速生产方案

- 浸银:良好可焊性,中等保存期限

- 热风整平(HASL):经济但平整度有限

COB应用中,ENEPIG等可键合表面处理兼容铝线焊接。选择性电镀可在同一板件实现差异化处理,优化成本与性能。

SMT贴装与LED固晶

精密元件定位确保阵列LED性能一致性,专业化的SMT贴装服务对LED可靠性至关重要。

锡膏印刷:钢网设计直接影响焊盘热连接。开孔缩减(80-90%)避免过量锡膏导致LED倾斜。窗格图案减少热焊盘下空洞。4型或5型锡膏提升细间距印刷一致性。自动检测验证锡膏量与位置。

LED定位校准:高速贴片机实现±25μm精度。视觉系统在贴装前校验LED极性。恒定贴装压力防止元件损伤。针对不同LED封装优化吸嘴选择。阵列周边局部基准点提升定位精度。

回流焊优化:温度曲线平衡焊料熔化与LED耐温极限:

- 渐进预热防止热冲击

- 受控升温速率降低元件应力

- 峰值温度与液相线以上时间精确控制

- 冷却速率影响焊点可靠性

氮气保护减少氧化,提升焊点质量。传送速度与温区参数需针对每个设计单独优化。

贯穿制造全过程的质量控制

多重检测点确保制造过程中品质的一致性。

过程检验

实时监控防止缺陷扩散:

- 蚀刻后检查:验证线路宽度与间距

- 钻孔后检查:确认孔质量与位置精度

- 阻焊检查:检查覆盖范围与对位情况

- 组装前检查:元件贴装前的最终验证

统计过程控制追踪趋势以实现主动调整。自动光学检测减少人为错误同时提升吞吐量。

组装后测试

全面测试验证LED PCB功能:

- 在线测试:验证元件参数与连接性

- 功能测试:确认额定工况下LED运行状态

- 光学测试:测量光输出与色彩一致性

- 热测试:验证散热效能

复杂数字电路的边界扫描测试。原型机与小批量验证的飞针测试。可靠性验证的老化测试。

LED PCB制造流程 — 详细正确工序

以下是从设计输入到成品组装的真实分阶段流程,包含FR-4/多层板、铝基板(MCPCB)和陶瓷基板(DBC/AMB)的变体说明。

1. 设计输入、CAM及工具准备

- DFM/DFT审查,叠层确认,热目标值,焊盘/过孔规则,基准点设置

- 拼板规划(步进重复、工艺边、工具孔、测试条),阻抗与铜平衡检查

- 生成钻孔/铣削文件、LDI数据、阻焊/字符层,E-test网络表;钢网与测试夹具规格发布

2. 来料质量控制(IQC)

- 验证基材/金属基板、铜厚、介质层厚度与Tg值;油墨/化学品批次检查

- LED物料清单/IC:湿度敏感等级/日期码、卷标标识、可追溯性

3. 核心材料准备(按基材分类)

- FR-4/多层板:内层铜面清洗→LDI成像→蚀刻→内层AOI→氧化/粘合处理

- 铝基板(MCPCB):铝基清洁→介质层压合(若非预压合)→铜箔压合

- 陶瓷基板(DBC/AMB):DBC板材IQC(带铜层的AlN/Al₂O₃)或执行键合→表面处理

4. 压合/键合

- FR-4:多层压合(温度/压力/真空曲线)→冷却→对位检查

- 铝基板:压合介质层/铜堆叠(厂内生产时),严格控制介质厚度确保热阻一致性

- 陶瓷基板:按需进行键合后稳定化烘烤

5. 钻孔与过孔成型

- 通孔/槽孔/控深钻孔;FR-4除胶渣(等离子/高锰酸钾)

- HDI(如采用):激光微孔,顺序层压

- 铝基板:通常不设贯穿铝芯的PTH;仅在双层铝基板设计时使用隔离过孔

- 陶瓷基板:适用时采用激光加工或厚膜过孔

6. 金属化与铜层加厚(FR-4/HDI)

- 化学镀铜种子层 → 电镀铜层(通孔及外层)

- 图形电镀(如使用)以达到最终铜厚要求

7. 外层图形转移、蚀刻与自动光学检测

- 外层激光直接成像 → 显影/蚀刻/去膜 → 控制走线几何参数 → 外层自动光学检测(缺陷、线宽、间距)

8. 阻焊层(LED级白油)与字符印刷

- 清洁 → 涂覆高反射率白色油墨(喷涂/丝印)→ 曝光固化至20-30微米

- 反射率/遮光性检测(防止黄变);光学窗口周围保留禁油区

- 印刷标识字符;最终固化

9. 表面处理(根据组装和LED封装要求)

- ENIG用于平整度/细间距;ENEPIG用于芯片贴装/打线;OSP/化学银用于成本控制

- 厚度验证(镍/金/钯层);可焊性测试

10. 外形加工、铣切与电气测试(裸板)

- 最终铣切/V割/钻孔;去毛刺清洁

- 飞针或针床全检(对比网络表);必要时进行耐压/绝缘测试

11. SMT贴装(LED安装)

- 备料烘烤:对湿敏LED/PCB预烘烤;核对料盘极性

- 钢网印刷:优化散热焊盘开孔(80-90%面积;网格状)→ SPI检测

- 贴装:±25微米精度;阵列局部基准点;首件确认

- 回流焊:氮气环境;控制升温/预热/液相时间/峰值温度以保护LED并减少空洞

- 焊后QC:AOI检测极性/桥接;高功率焊盘X射线(AXI)空洞控制

12. 混合工艺与二次加工(按需)

- 通孔光学元件/连接器/大散热基板LED的选择性焊接;SMT防护治具

- 散热片安装、胶固、指定区域灌封

13. 功能、光学与热性能验证

- 驱动电路ICT/FCT测试

- 光学测试:光通量、色温/显指、均匀性;闪烁指标(按需PstLM/SVM)

- 额定功率热测试(红外/结温监测,散热器ΔT);记录光衰温度曲线

14. 环境与可靠性测试(按规范)

- 老化/功率循环;温度循环;湿度测试(如85/85);振动/冲击测试

- 记录SPC数据与追溯信息(批次、板序列号、料盘ID)

15. 三防涂覆、清洁与总装

- 避开发光元件的选择性涂覆;固化及UV检查

- 光学区域需控制免清洗残留物的离子洁净度

16. 终检、包装与出货

- 最终外观尺寸检查;必要时抽样破坏性分析

- 防静电/防潮包装(含干燥剂及HIC);版本追溯标签

- 随货文件:合格证、测试报告、生产追溯记录、操作指南

将您的LED创新转化为市场成功

速度唯有在质量可控时方能制胜。Highleap PCB工厂将设计评审、生产制造、组装和验证整合为标准化流程,降低投产风险,确保任何批次的电路板均符合规格要求。

选择我们的一站式组装服务,实现可追溯的物料采购、生产、测试及包装全流程,满足汽车/医疗级质量标准。提交文件当日即可获得DFM分析,我们将准时高效地将您的概念转化为量产级光引擎——规模可控,经久耐用。