热路径工程与材料选择

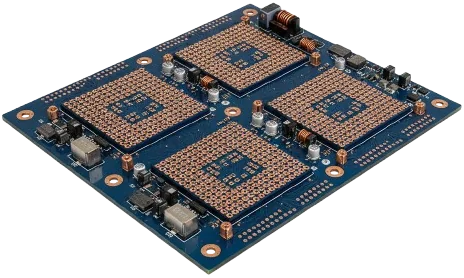

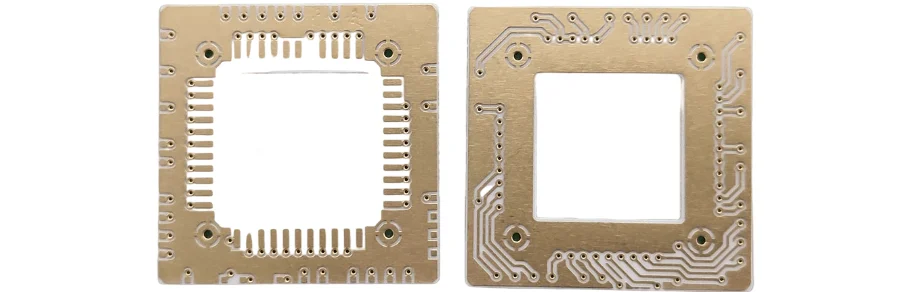

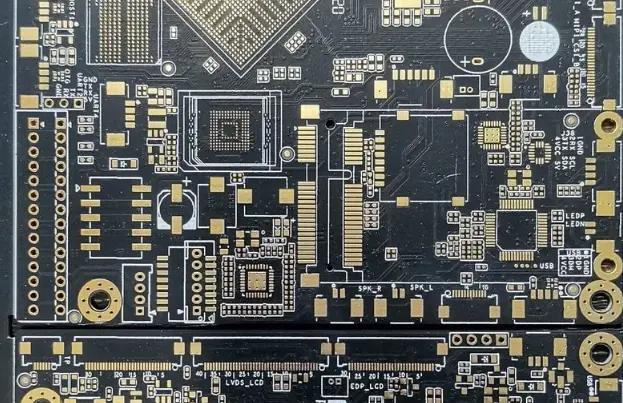

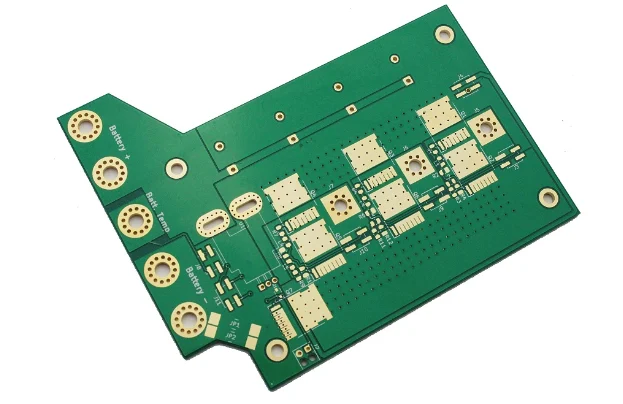

优化从热源到散热器的结至环境热阻当功率密度超过约0.5–1.0 W/cm²(每平方厘米0.5至1.0瓦)或结温接近器件极限时,PCB本身必须充当主动散热器。标准 FR-4 PCB 的体系导热率约0.3–0.4 W/m·K(每米·开尔文0.3至0.4瓦),不足以满足高功率或LED应用需求。为弥补这一差距,我们采用三种核心方法:用于经济型LED和电源板的 金属基PCB(MCPCB)、用于CTE匹配和高导热设计的 陶瓷PCB(Al₂O₃或AlN),以及通过 厚铜PCB 增强功率半导体和MOSFET下方的横向散热。

在MCPCB叠层中,介电层(通常为75–150 µm,75至150微米)主导总热阻。优化树脂类型和填料比例可将介质热阻降低约20–30%(20至30百分比)。热源下方的热通孔阵列可进一步降低垂直热阻路径。详见我们的 MCPCB设计指南 和 LED PCB制造 指南以获取叠层和布局策略。

关键风险:散热不足会导致结温失控、焊点疲劳或因反复热循环导致分层。介电层厚度不均或通孔填充不良也会增加热阻,使器件寿命缩短可达40%(最高约40%)。

我们的解决方案:我们进行 −40°C至+150°C(零下40至零上150摄氏度)的 热冲击与循环验证,以确认材料稳定性和界面粘合度。通过基于FEA(有限元分析)的热仿真,我们模拟热点扩散并优化铜分布、介电配方和通孔图案以实现均匀热流。对于极端场景,推荐使用 陶瓷PCB 或 高Tg PCB 以兼顾热稳定性与机械强度。

如需系统级可靠性,请参阅我们的 PCB热管理 博客及相关 高导热PCB 案例,了解LED照明、EV转换器和工业电力电子的成熟方案。

- MCPCB体系导热率通常为1–3 W/m·K(每米·开尔文1至3瓦)

- 陶瓷选项:氧化铝≈18–25 W/m·K(每米·开尔文18至25瓦);氮化铝≈150–170 W/m·K(每米·开尔文150至170瓦)

- 热通孔阵列:直径0.30–0.50 mm(0.30至0.50毫米),间距1.0–1.5 mm(1.0至1.5毫米)

- 用于散热的厚铜≥3 oz(大于或等于3盎司)

- 考虑CTE的焊盘设计以保护热循环中的焊点

🚀 快速报价请求

🔧 获取完整制造能力

可控工艺确保可重复的热性能

无空洞粘合、厚度公差与表面平整度真空层压将薄型陶瓷填充电介质与金属芯粘合,厚度控制在±10%(正负10%)以内,以稳定热阻。对于陶瓷PCB,DBC/DPC界面通过热冲击和显微切片分析验证。铜填充过孔的垂直导热性能比树脂填充设计提高约10–20倍(10至20倍)。我们的 热可靠性测试 覆盖 −40↔+125°C(零下40至零上125摄氏度),确保界面完整性。

安装表面平整度与粗糙度影响TIM效能:我们控制Ra ≤3 µm(小于或等于3微米),焊盘区域局部平整度在±25 µm(正负25微米)内。当高电流与高热共存时,可将MCPCB或陶瓷模块与 厚铜 配电层结合,实现稳健的PDN与散热。

- 真空层压消除电介质空洞

- 电介质厚度公差 ±10%(正负10%)

- 铜填充导热过孔(垂直导热率比树脂填充高10–20倍)

- 针对TIM性能优化的表面平整度/窗口

- 汽车级循环测试 −40↔+125°C(零下40至零上125摄氏度)

热管理PCB技术能力

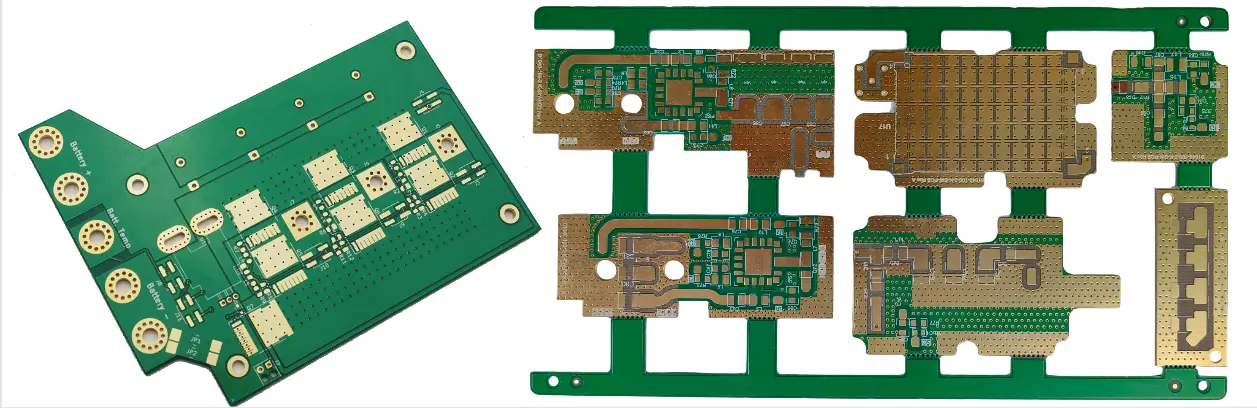

专为LED、电源转换和射频功率放大器模块设计

| 参数 | 标准能力 | 高级能力 | 标准 |

|---|---|---|---|

层数 | 1–4层(1至4层)金属基板 | 最高40+层(40层或以上)热增强FR-4混合材料 | IPC-2221 |

基材 | 铝基板、热增强FR-4 | 铜芯基板、陶瓷(氧化铝、氮化铝) | IPC-4101/4103 |

体系导热率 | 1–3 W/m·K(每米·开尔文1至3瓦) | 5–20 W/m·K(每米·开尔文5至20瓦;视材料而定) | ASTM E1461 |

介电层厚度(MCPCB) | 75–150 µm(75至150微米) | ≤50 µm(小于或等于50微米)高性能介电层 | 材料数据表 |

板厚 | 0.8–3.2 mm(0.8至3.2毫米) | 0.4–6.0 mm(0.4至6.0毫米) | IPC-A-600 |

铜厚 | 1–4 oz(1至4盎司) | 最高10 oz(最高10盎司) | IPC-4562 |

最小线宽/间距 | 100/100 µm(4/4密耳;100乘100微米) | 75/75 µm(3/3密耳;75乘75微米) | IPC-2221 |

最小孔径 | 0.20 mm(8密耳) | 0.15 mm(6密耳) | IPC-2222 |

过孔技术 | 树脂填充导热过孔 | 铜填充过孔、堆叠微孔 | IPC-6012 |

最大面板尺寸 | 571.5 × 609.6 mm | 571.5 × 1200 mm | 制造能力 |

表面处理 | 无铅HASL、OSP、ENIG | ENEPIG、化学浸银、预涂TIM | IPC-4552/4556 |

质量测试 | 电测试、热应力测试 | 热循环、红外成像、热阻测量 | IPC-9252 |

认证 | ISO 9001、UL、RoHS/REACH | IATF 16949、ISO 13485 | 行业标准 |

交付周期 | 5–10天(5至10天) | 3–5天(3至5天)加急 | 生产计划 |

准备开始您的PCB项目了吗?

无论您需要简单的原型还是复杂的生产运行,我们先进的制造能力确保卓越的质量和可靠性。30分钟内获取您的报价。

需要专家设计审查?

我们的工程团队提供免费的DFM分析和优化建议

选择合适的基板材料

铝基MCPCB: LED与中功率应用的性价比之选。

铜基MCPCB: 最佳散热性与导电性(基底导热率≈380–400 W/m·K;每米·开尔文约380至400瓦),但需权衡重量与成本。

氧化铝(Al₂O₃): 18–25 W/m·K(每米·开尔文18至25瓦);氮化铝(AlN): 150–170 W/m·K(每米·开尔文150至170瓦),且CTE匹配良好。

导热FR-4: 1.0–2.0 W/m·K(每米·开尔文1.0至2.0瓦)的升级方案,无需完全重新设计。混合大电流/高速背板请参见 背板PCB。

热特性验证与可靠性

我们使用校准夹具验证Rth(热阻)与设计目标的偏差在±15%(正负15%)以内,并通过红外热成像确认热量均匀分布。可靠性测试包括功率循环、85°C/85% RH(85摄氏度/100分之85相对湿度)湿热应力及 −40↔+125°C(零下40至零上125摄氏度)热循环后的显微切片分析——参见 IPC Class 3 制造检测标准。

LED、电源转换与通信领域应用

LED照明: 道路/汽车灯具通常采用铝基MCPCB实现 <1 °C/W(小于每瓦1摄氏度)的结至散热器路径。

电源转换: 电机驱动、逆变器和电动汽车充电器受益于铜填充过孔与厚铜层。

通信射频: 陶瓷基板兼顾热与介电性能,适用于射频功率放大器。高温区域附近的柔性互连,可搭配 柔性PCB 跳线使用。

工程保证与认证

经验: 大批量铝/铜MCPCB与氮化铝陶瓷项目交付经验。

专长: 无空洞粘合、铜填充过孔、平整度/粗糙度计量,以及介电层厚度与对位的SPC控制。

权威认证: IPC-6012 Class 2/3、IATF 16949、ISO 13485;备审就绪的文件体系。

可信赖性: MES系统关联供应商批次、序列化与热测试数据;可提供批次报告。

- 控制标准:介电层厚度±10%、Ra ≤3 µm、平整度±25 µm

- 可追溯性:批次编码、单元级序列化、数字化流程单

- 验证手段:热循环测试、红外成像、显微切片分析

常见问题

MCPCB、陶瓷基板与热传导型FR-4:我该如何选择?

功率器件下方需要多少个导热过孔?

热传导型PCB能否取代散热器?

哪种表面处理最适合热界面?

你们如何在生产中验证热性能?

体验先进的PCB制造卓越

从简单的原型到复杂的生产运行,我们的世界级工厂提供卓越的质量、快速的周转和有竞争力的价格。加入数千名信任我们PCB制造需求的满意客户。