刚柔结合电路板设计看似简单,直到您遇到第一次现场故障。一家医疗设备公司就曾惨痛地认识到这一点,他们发货的2000台设备在使用六个月后开始出现故障——在正常使用下,电路板在刚柔结合过渡处开裂。根本原因是什么?设计决策时未能理解刚性和柔性材料在应力下的共同行为。

成功的刚柔结合电路板设计需要平衡标准PCB设计中不存在的机械、电气和制造考量。在HILPCB,我们已经帮助了数百名工程师应对这些挑战,从HDI PCB集成到动态应用中的弯曲周期管理。

理解刚柔结合电路板基础知识

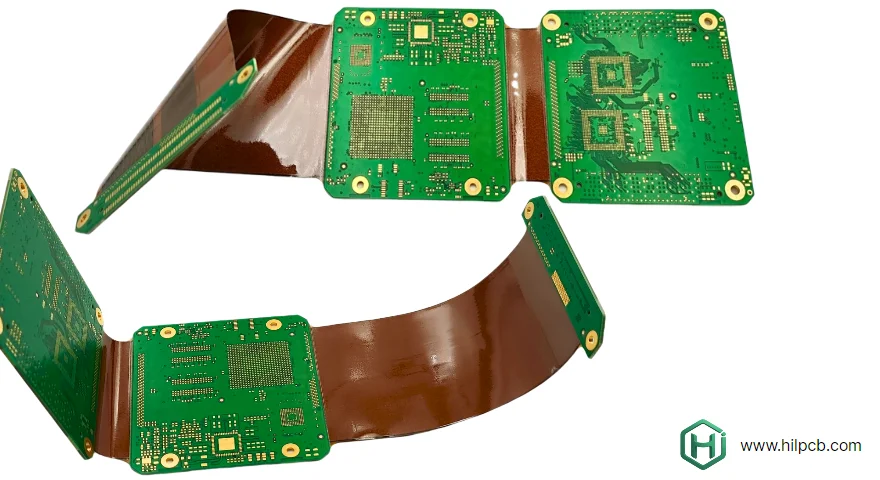

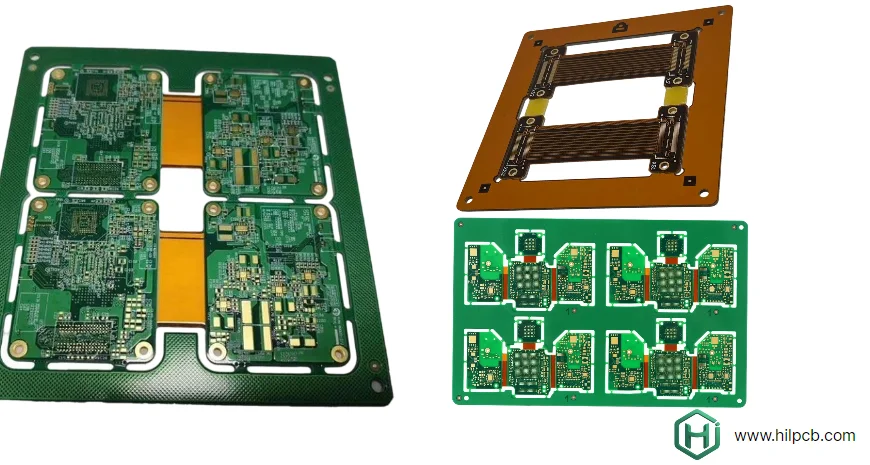

在深入设计规则之前,了解刚柔结合电路板的实际工作原理可以避免大多数常见错误。与电路板保持平坦和静止的标准PCB不同,刚柔结合设计必须适应运动、弯曲和机械应力。

刚性和柔性部分之间的过渡区域在设计中产生了最高的应力集中点。当电路板弯曲时,这些过渡区域就像机械铰链——但它们是由铜和聚酰亚胺制成的,而不是钢。一家消费电子产品制造商在设计健身追踪器时发现了这一点,其产品在3000次弯曲循环后失效。刚性部分过于靠近柔性区域,产生了导致铜箔断裂的应力集中点。

材料行为差异

刚性和柔性部分使用具有不同特性的根本不同的材料。标准的FR4 PCB材料适用于刚性部分但不能弯曲。基于聚酰亚胺的柔性电路可以处理弯曲,但成本更高且需要特殊加工。

关键在于了解每种材料类型在设计中应处的位置。刚性部分提供元件安装区域和结构支撑。柔性部分实现运动、折叠或封装在3D空间中。过渡区域连接这些区域,同时管理机械应力。

过渡区域的关键设计规则

过渡区域决定了刚柔结合电路板的可靠性。这些刚性部分与柔性电路相遇的区域需要仔细关注几何形状、材料和应力管理。

最小过渡长度

切勿将刚性区域一直延伸到柔性部分。在进入完全柔性区域之前,使用加强板或减少的堆叠留下至少3毫米的过渡区。这种渐进的过渡将弯曲应力分布在更大的区域,而不是集中在单个点上。

一家物联网设备制造商为了节省2毫米的板空间而忽略了这一规则。他们的设计在第一年内出现了40%的现场故障率。通过采用适当的过渡区域进行重新设计消除了故障,但花费了8万美元用于召回和重新加工。

柔性区域的铜管理

铜厚度和布线模式显著影响弯曲寿命。厚重的铜迹线会产生抵抗弯曲的僵硬区域——这在柔性部分恰恰是您不希望的。我们建议:

- 动态弯曲区域最大使用1 oz (35μm) 铜

- 需要10,000次以上弯曲循环的应用使用0.5 oz (18μm) 铜

- 尽可能使走线垂直于弯曲线

- 避免尖锐的90°角——使用最小半径为走线宽度3倍的曲线走线

- 将过孔远离高应力区域

层堆叠考量

柔性部分中每增加一层都会降低弯曲寿命。一个2层柔性PCB可以实现100,000次以上的弯曲循环。在相同条件下,再增加两层,弯曲循环次数将降至10,000次。根据实际的弯曲要求规划您的刚柔结合电路板堆叠:

- 静态弯曲(一次性安装弯曲):可接受4-6层

- 偶尔弯曲(<100次循环):推荐2-4层

- 动态弯曲(>1,000次循环):弯曲区域最多1-2层

材料选择策略

为刚柔结合电路板结构选择正确的材料决定了制造的成功和长期可靠性。与FR4几乎可以处理所有情况的标准PCB不同,刚柔结合设计需要根据特定的应用需求匹配材料。

聚酰亚胺薄膜选项

两种聚酰亚胺结构类型主导刚柔结合电路板:基于粘合剂的和无粘合剂的。选择会显著影响可靠性和成本。

基于粘合剂的结构使用丙烯酸或环氧树脂粘合剂将铜粘合到聚酰亚胺薄膜上。这种方法成本较低,适用于静态或低循环应用。然而,在反复弯曲下,粘合剂可能失效,因为粘合剂比铜或聚酰亚胺疲劳得更快。最大可靠弯曲循环:根据弯曲半径和应力水平,为10,000-50,000次。

无粘合剂结构通过化学过程将铜直接粘合到聚酰亚胺上。这消除了粘合剂失效模式,并在设计合理的电路中支持100,000次以上的弯曲循环。成本比基于粘合剂的高出30-50%,但对于动态弯曲应用至关重要。

覆盖膜 vs 阻焊层

柔性部分需要保护,但传统的阻焊层对于柔性区域来说太硬。覆盖膜——一层带粘合剂的聚酰亚胺——提供随电路移动的柔性保护。

对于静态弯曲区域或弯曲发生在电路图案外部的情况,阻焊层可能有效。但对于任何动态弯曲或紧弯曲半径,覆盖膜是强制性的。一个可穿戴设备设计最初为了节省成本而指定了阻焊层。在资格测试期间,阻焊层在500次弯曲循环后开裂,使铜迹线暴露于腐蚀。

加强板材料

加强板在组装过程中支撑柔性部分,并为连接器提供连接点。材料选择包括:

- FR4:最常见,与标准SMT贴装工艺兼容

- 聚酰亚胺:与柔性电路的CTE匹配更好,推荐用于热循环

- 不锈钢:为重型连接器提供最大支撑

- 铝:提供电磁屏蔽和机械支撑

为可制造性设计

即使完美的电气设计,如果制造无法可靠生产,也会失败。刚柔结合电路板制造结合了多个专业工艺——每个都有特定的设计要求以实现最佳良率。

对位和公差管理

刚柔结合制造需要在层压过程中精确对准刚性和柔性部分。标准PCB公差不适用——您需要更严格的规格。

规定刚性部分边缘与柔性电路图案之间的最小间隙为0.5毫米。这适应了层压错位,同时防止刚性区域延伸到柔性电路上。对于需要控制阻抗的高频PCB应用,将最小间隙增加到0.75毫米。

拼板策略

与拼板直接了当的标准PCB不同,刚柔结合板需要仔细规划。柔性部分无法支撑典型的折断边。相反,使用:

- 用于面板连接的刚性区域支撑点

- 用于柔性部分分离的穿孔线

- 支撑面板处理的战略性加强板放置

- 显示组装方向的清晰文档

在提交之前,使用我们的在线PCB查看器工具预览您的设计,但用于报价的完整设计文件必须通过我们的报价请求页面进行适当的工程审查。

测试和认证要求

设计可靠的刚柔结合电路板需要超越标准电气测试的验证。实际条件下的机械性能决定了产品在现场的成功或失败。

弯曲循环测试

指定并验证您的应用所需的最小弯曲循环次数。测试应复制实际使用条件,包括:

- 匹配产品约束的弯曲半径

- 代表实际使用的弯曲速度

- 环境条件(温度、湿度)

- 连续循环至少达到预期寿命的2-3倍

一家医疗设备制造商为其手持诊断工具指定了50,000次弯曲循环。正好测试到50,000次循环显示结果合格,但由于组装和使用条件的变化,现场设备在大约40,000次循环时开始出现故障。测试到150,000次循环(规格的3倍)揭示了实际的设计余量,并使得在生产前能够进行优化。

环境测试

刚柔结合电路板通常在具有挑战性的环境中运行。全面的测试应包括:

- 跨越预期工作范围的温度循环

- 用于户外或医疗应用的湿度暴露

- 用于汽车或航空航天用途的振动测试

- 如果暴露于清洁剂或体液,则需要进行耐化学性测试

我们的一站式组装服务包括特定应用的环境测试,确保您的产品在生产规模化之前满足实际要求。

要避免的常见设计错误

弯曲半径不足

刚柔结合最常见的单一故障:指定的弯曲半径对于堆叠来说太紧。最小弯曲半径取决于总材料厚度——静态弯曲为厚度的6倍到10倍,动态弯曲为10倍到20倍。忽略此规则必然导致铜箔开裂和电路故障。

元件过于靠近柔性区域

将元件放置在距离柔性边界3毫米以内会在弯曲过程中产生应力集中。该元件充当刚性应力集中点,放大焊点和走线处的力。将元件移回或增加加强板支撑。

应变消除不足

连接器和电缆在使用过程中承受拉力。没有适当的应变消除设计,这些力会直接传递到焊点和走线。增加机械锚固和弯曲环以吸收运动。

常见问题解答 - 刚柔结合电路板设计

Q1: 什么软件最适合刚柔结合电路板设计?

大多数专业的PCB设计工具都支持刚柔结合:Altium Designer、Cadence Allegro、Mentor Graphics和KiCAD。关键在于理解设计规则,而不是特定的软件。我们处理来自任何专业CAD系统的设计。无论您使用哪种工具,我们的工程团队都会提供设计规则检查。

Q2: 刚柔结合电路板可以承受多少次弯曲循环?

弯曲循环寿命取决于设计参数:1层柔性板,0.5oz铜:100,000+次循环。2层柔性板,1oz铜:50,000+次循环。4层柔性板:10,000-20,000次循环。无粘合剂结构与基于粘合剂的结构相比:有2-5倍的改进。大弯曲半径与紧弯曲半径相比:有5-10倍寿命差异。适当的设计很容易满足大多数应用要求。

Q3: 我可以将现有的PCB设计转换为刚柔结合吗?

通常可以,但需要工程分析。我们审查您当前的设计,识别刚性 vs 柔性区域,优化每个区域的层堆叠,设计适当的过渡区域,并推荐材料规格。通过报价请求页面提交您现有的设计,以进行转换可行性评估和定价。

Q4: 刚柔结合板与标准PCB加柔性电缆的成本差异是多少?

刚柔结合板通常每块板的成本更高(15-45美元 vs 分离的刚性板+柔性电缆的8-20美元)。然而,系统级分析通常显示节省:消除了连接器,减少了组装时间,提高了可靠性,缩小了整体封装尺寸。年产量超过1,000台时,投资回报率通常是正的。

Q5: 如何向制造商指定刚柔结合电路板的要求?

提供完整的文档:带有清晰层标识的Gerber或ODB++文件,显示堆叠的IPC-2223截面图,弯曲半径和弯曲循环要求,环境操作条件,组装和测试要求。通过我们的报价请求页面上传,以进行完整的工程审查和DFM分析。